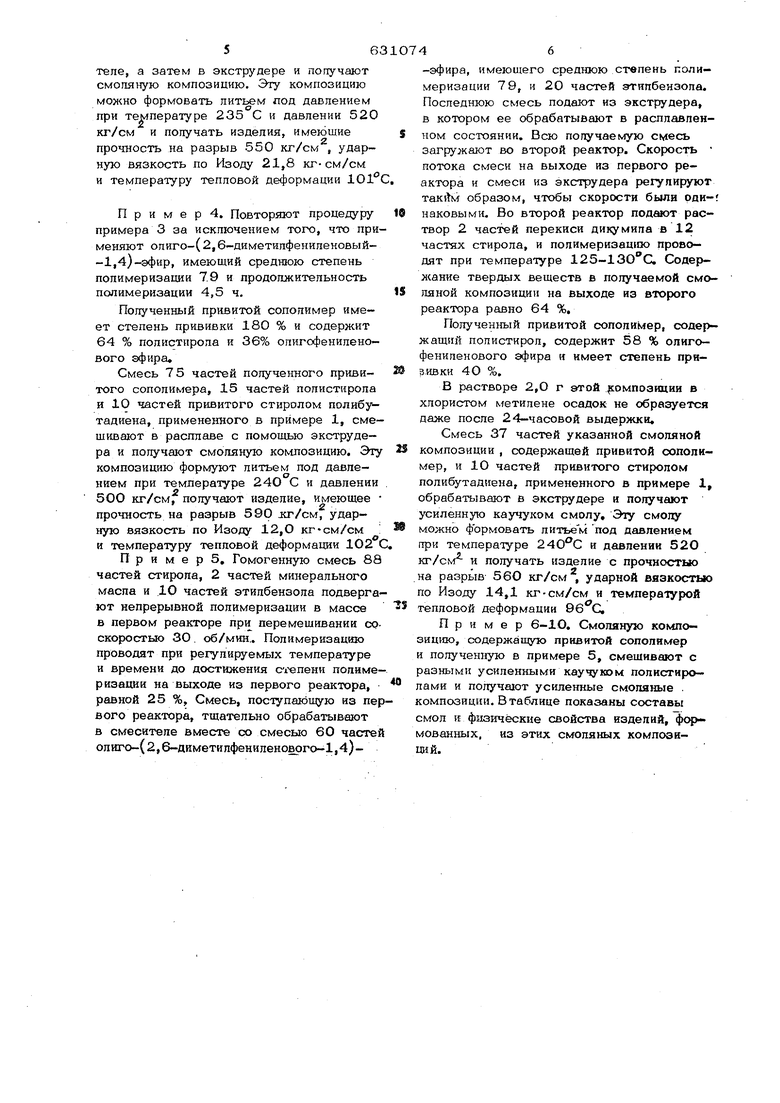

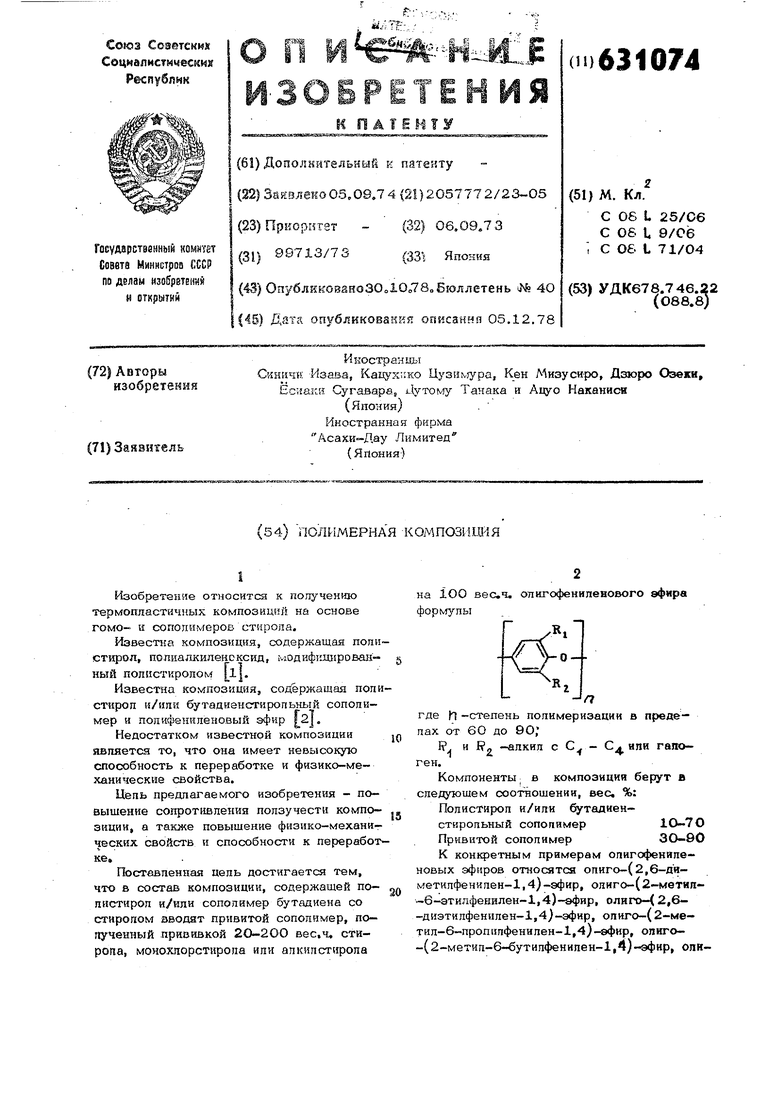

(54) ПОЛИМЕРНАЯ компазшмя го( 2 -метип--6-бромфенииен-1,4) -эфир, и олиго( 2 этаЛ 6-хлорфенилеи 1,4)9фир Средиял степень полимеризации опнгофеиипепойого эфира пежит в пределах 60-90, гфедпочтитепьно 65-85 При средней степени попнмериэации олигсфе™ ннпеиового е-фира меньше 60 трудно п0 пучить пр шнтой сополимер, ке содержащШ гомопопиыера олигофенипового эфира, а конечная смоляная композиция не ме ет жепатепьных физических свойств. С другой стороны, если средняя степень полимеризации опиго4)енигювого sKfiHpa бол ше 90, конечная смоляная композиция попучается с ухудшенной текучестыо к в крайнем имеет форму геляе В качестае попкстирона испопьзуют подистЕфо;- с МО пекулярным йесрм 50000 2ООООО, е р 1,Смесь Ч.О кг этиибенП р и м зона, . кг олкго--(2,6 -днмет Г1феикле- нового)--эфира, ямоющегО средшою степен iioiniNifjpiiBau 73, 2,0 к:г стиропа и ЗОг загружают в авперекнсы дн иеремеилвазот при 6О°С до обTOKJKiD Я разовання гомогенной смеси, Поспе удаиения кз автокгхава кислорода продувкой азотом раствор полкмеризу JOT 2,5 ч при 135- 140С, атем содерч сушат 2 ч звтокпаса выгружают при 2,1.5С в вакуум-сушилке дпя удапения этипбензопа и непрореагнровавшего стирола. Лопучшот гф/шптой сополимер. Инфракрасный спектр показал, что он содержит 40 % поггн.стнропа; степень прививки 67% 80 частей пр51внтого сополимера, со cTDneHJiiC: прндивки 67 % и содер/(.ашего -J О % попистиропа, 10 частей поггистиро- FiO (стипон 683 фирмы Асахи--Дау комп ь 10 nocTeii попимеризованиого в эмушэciiu jjpsifiHToro стиропом попибутадиена, содержащего 5О % попибутадиена, обра- блП-.гйШот и смесителе, а затем смешивают в расплавпеннам состоянии в экструде ре .{ подучают смоляную композицию. Е hiojKVio порорабатыаать лятьем под давгшннем при температуре 240°С и давлении 55О кг/см VI получать иадйляя с прочно стыо на разрыв 600 ICT/CM (определяекюй к .етодом AS ТМ Д 638), ударной -OH.s:auC:i.i,.o по Иаоду 16,8 ю см/см (опр-.эделяомой методом А ТМ Д 25б} и теьшцратурой тепловой деформации 116 метод А ТМ Д 648). 5,0 г такой композншш растворшот П 1ОО мл бензола и полученный раствор П 151трифу:г; ругот при 1ОООО об/мин-ч ДЛИ 6 4 4 удаления нерастворимых примесей. Верхний слой помещают в 5ОО мл метанола дпя переосаждения. Осадок отделяют фипьтрованием промывают и сушат до получения полимера. Раствор 2,0 г этого полимера в 40 мл хлористого метипена не дает осадка даже после выдержки в спокойном состоянии в течение 24 ч, П р и м е р 2, Пр1юитой сополимер со степенью лрививки 22%, попученный по примеру 1, за исключением того, что приме5{яют опиго-(2,6-диметилфениг1ен-.1,4-эфир) со средней степенью полимеризации 88, 2,0 г привитого сополимера растворшот Б 40 мл хпорис1 ого метилена и попучзаный раствор выдерживагот в спокойном состоянии. Этот раствор не дает осадка при выдеркске в течение 3 ч, но ерез 6 ч образуется осадок 0,07 г с содержанием 12% полистирола и 88% олиго(|зениленового эфира, SO частей привиаого сополимера и SO частей усипенпого каучуком пописти ропа, содержащего 6,7 % полибутадиена, обрабатывают в смеситепе, а затем в экструдере и получают смоляную компо- зицшо. Эту композ1Ш.шо. можно формовать при температуре 240С и давлении 53О itr/cM для получения изделий, имеющих прочность на разрыв 580 кг-/см , ударную вязкость по Изсду 9,7 iar-, см/см и тепло- вую деформацшо при температуре 106 С. П р и м е р 3, Смесь 1,5 кг олиго(2,6-диметйпфениленового-1,4-эфира), ккеющего среднюю степень полимеризации 62,4 кг стирола и ЗО г .трет бути- лового эфира пароксибензойной кислоты загружают в автоклав емкостью 10 л и перемешивают до образования гомогенного раствора при 60 С, После продувки автоклава азотом дпя удаления кислорода раствор подвергают графт-полимеризации при температуре внутри реактора 140-145 С , Затем содержимое реактора вы- гружазот и высушивают при 2-15С в вакуум-сушилке в течение 2 ч для удаления непрореагировавшего стирола. Лолучают привитой сопопимер. Степень при вивки 1О5%, содержит 51% полистирола и 40% олигофениленового эфира. В растворе 2jO г сополимера в 40 мл хлористого метилена осадок не образуется даже посяе выдержки в течение 24 ч. 7 О частей этого привитого сополимера, 10 частей полистирола и 20 частей при витого стиролом полибутадиена, примененного в примере 1, обрабатывают в смеси- теле, а затем в экструдере и получают смопяную композицию. Эту композицию можно формовать литьем под давлением при температуре 235 С и давлении 520 кг/см и получать изделия, имеющие прочность на разрыв 550 кг/см , ударную вязкость по Изоду 21,8 кг-см/см и температуру тепловой деформации lOl П р и м е р 4. Повторяют процедуру примера 3 за исключением того, что при меняют олиго-( 2,6-димбтипфениленовый-1,4)-эфир, имеющий среднюю степень полимеризации 7.9 и продолжительность полимеризации 4,5 ч. Полученный привитой сополимер имеет степень прививки 180 % и содержит 64 % полистирола и 36% олигофениленового эфира. Смесь 75 частей полученного привитого сополимера, 15 частей полистирола и 10 частей привитого стиролом полибутадиена, примененного в примере 1, смешивают в расплаве с помощью экструде- ра и получают смоляную кo шoзицию. Эту композицию формуют литьем под давлением при темлературе 24О С и давлении 5ОО кг/см, получают изделие, имеющее прочность на разрыв 590 jcr/cM, ударную вязкость по Изоду 12,о кг-см/см и температуру тепловой деформации 102 П р и м е р 5, Гомогенную смесь 88 частей стиропа, 2 частей минерального маспа и .10 частей этилбензола подверга ют непрерывной полимеризации в массе в первом реакторе при перемешивании со скоростью 30. об/мин.. Полимеризацию проводят при peгyпиpye fыx температуре и времени до достижения агепени попиме ризаши на выходе из первого реактора, равной 25 %, Смесь, поступающую из пе вого реактора, тщательно обрабатывают в смесителе вместе со смесью 6О часте олиго-(2,6-диметилфениленоврго-1,4)-эфира, имеющего среднюю степень полимеризации 79, и 20 частей этипбензола. Последнюю смесь подают из экструдера, в котором ее обрабатывают в расплавленном состоянии. Всю получаемую смесь загружают во второй реактор. Скорость потока смеси на выходе из первого реактора и смеси из экструдера регулируют образом, чтобы скорости были рдн-г наковыми. Во второй реактор подают раствор 2 частей перекиси дикумила в 12 частях стирола, и полимеризашпо проводят при температуре 125-130 С. Содер - жание твердых веществ в получаемой смоляной композиции на выходе из второго реактора равно 64 %, Полученный привитой сополимер, содержащий полистирол, содержит 58 % олигофенипенового эфира и имеет степень при5зивки 40 %. В растворе 2,0 г этой |сомпозиции в хлористом метилене осадок не образуется даже после 24-часовой выдержки, Смесь 37 частей указанной смоляной композиции , содержащей привитой сополимер, и 10 частей привитого стиролом полибутадиена, примененного в примере 1, обрабатывают в экструдере и получают усиленную каучуком смолу. Эту смолу можно формовать яитьем под давлением при температуре и давлении 520 кг/см и получать изделие с прочностыо на разрыв 560 кг/см, ударной вязкостью по Изоду 14,1 кг-см/см и температурой тепловой дефсфмации , Пример 6-10. Смоляную композицию, содержащую привитой сопопимер и полученную в примере 5, смешивают с разными усиленными каучуком полистиролами и получают усиленные смоляные . омпозиции. В таблице показаны составы смол н физические свойства изделий, формованных, из этих смоляных композиций.

.OMfioavmvm., |Полнсти° содержащая рол, привитой со- части

полимер, I части

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1988 |

|

RU2033416C1 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| Ударопрочная термопластичная композиция | 1971 |

|

SU470970A3 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| СПОСОБ СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИ(1,3-АЛКАДИЕНОВ) И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2493174C2 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| УСИЛЕННЫЙ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЙ (СО) ПОЛИМЕР, ОБЛАДАЮЩИЙ ОПТИМАЛЬНЫМ СОЧЕТАНИЕМ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ И ВЫСОКОГО БЛЕСКА | 2009 |

|

RU2506278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

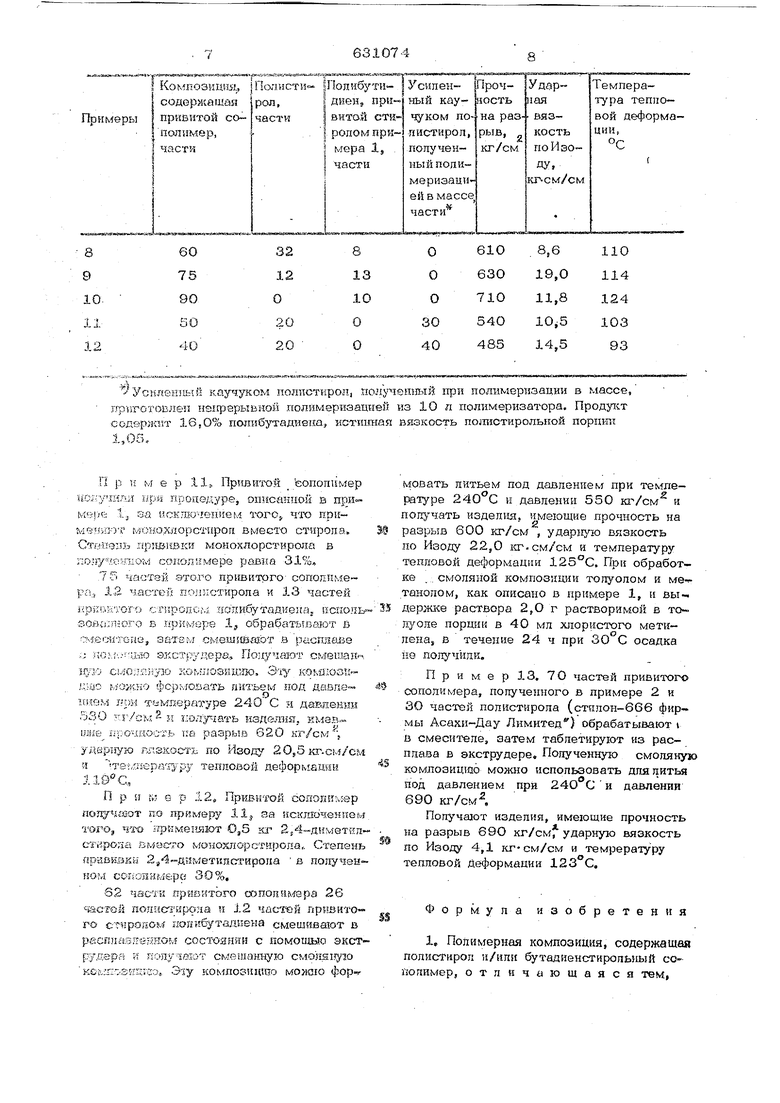

32 12

60 75 О

90

.

2 О 20

SO

40

к.аучуком полистирол, попу ктллП при полимеризации в массе, ггр-игогов-иег нзхфарывной полимеризацией из 10 л полимеризатора. Продутст содерй;г.т 16,0% полибутадиена, истинная вязкость погаютирольпой порпшг 1,05, О р н м ер 11 Привиюй еопопнмер ио;;учияи iipji процедуре, описанной в при Mf;s e Ij ва нскгао1епие. того, что приМеНжП-О; f.SCrjiOXilOpCTHpOn BEvlGCT-O СТЯрОЛЭ,, СтеггэглЗл .ггрпвивки монохлорстнрсата в лО у к:ниом сополимере равна 31%, 75 частей этого привитого сопоппме Р;:, 12 частей полястиропа и 13 частей jipiiSKioro сгпропсм попнбутадиела; нсгюнь зова: ного в примаре 1., обрабатьтвают в CNfeoiiTGHe., затем CMeuisiBajoT в расплаве ;; ;Ю:..: 1:ою экструдера, Iloij ajoT cмQlIIaH Jljno Civ50;Jfl)-iy30 ХО ЛиОЗНШЯО, Эху KOJ,lJiO3 i...;;.ас мож-ко фсрмовать пмтьем йОд дайпе- HiiSibi Jitm температуре 240 С и давлении оЗО кг/сы-н 1:олу |ать изделэ{я. имев. крочносгь i:a разрыв 620 кг/см, удартаую плзхост-ь по ЙЗОД7 20j5 кг.см/с:м а тем1 ера,;уру тепловой дефорьшдйи 119° С, П р н гй 6 р 12s Пр1шн-той сояоякмер noHj-J-SOT по llj за нсктшчением того, 4Ki apKfvseiffiiOT О,5 кг 2 4 -Д гметйя стйрояа вместо монохлорс-тйропа,. Степень правь-ака 2,4 дг метклстирона в подученном соколииерй 30%, 62 части прявятого етпопамера 26 частой nofiP.ciKpC(;ia я 12 часШй пршнтого cT«pOjiojvi г.;огге бутадиена смешивают в распяазггеяном состоянии с помощью зкст|:/удерй и понушют смешашгую смозшиую 3iy 54ОГ 1ЛОЗИЦЩО МОЯСЮ форт

8,6

610

110

о о о 19,0 63О 114 11,8 710 124 540 103

30

14,5

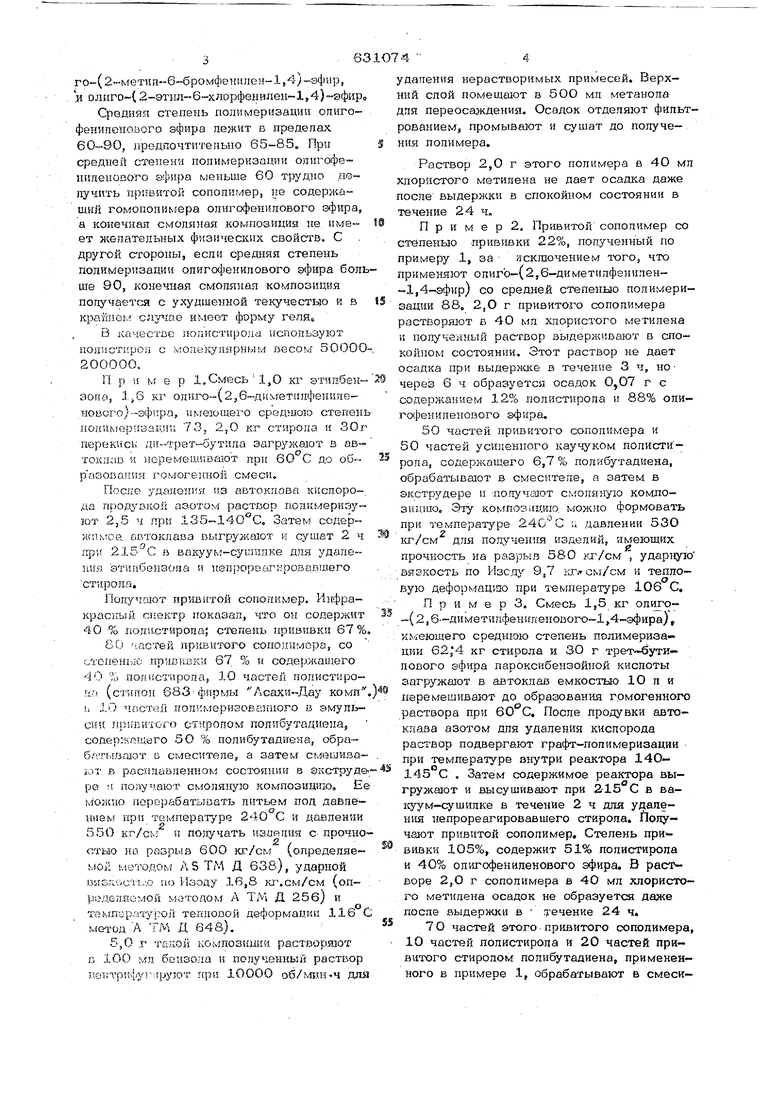

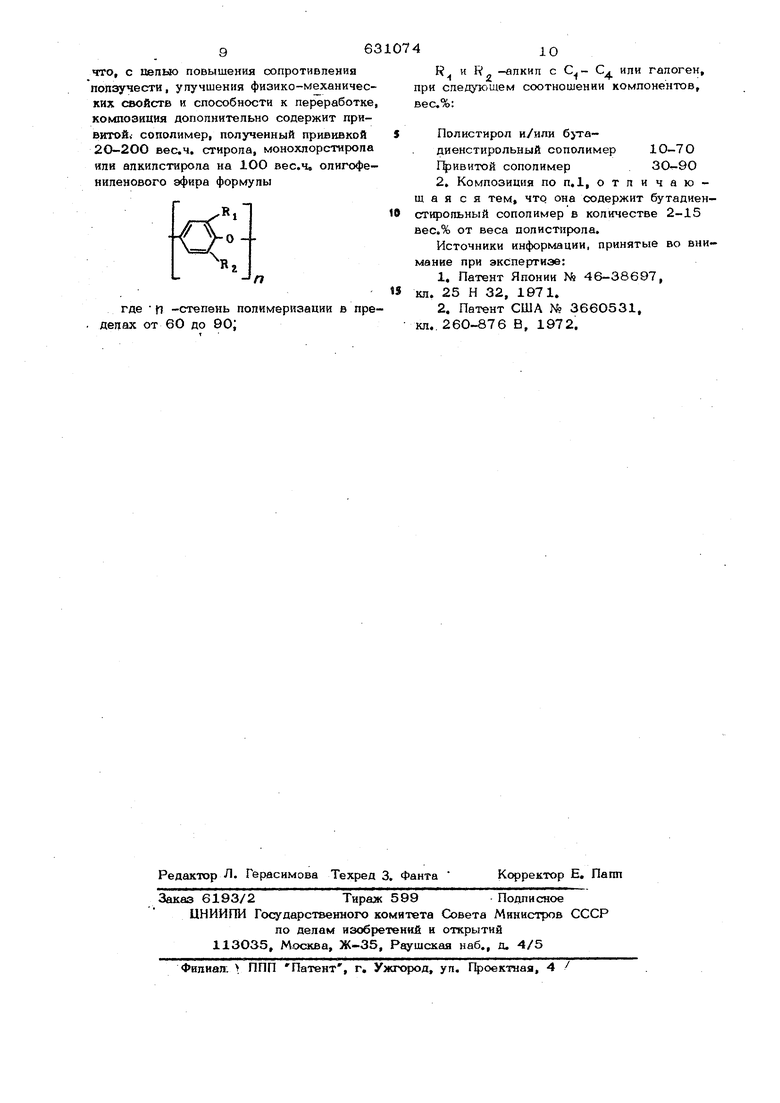

485 40 93 мовать литьем под давлением при температуре 240С и давлении 550 кг/см и покучать изделия, имеющие прочность на разрыв 600 кг/см , ударнз -ю вязкость но Иаоду 22,0 кг-см/см и температуру тепловой деформации 125°С. При обработке . . смоляной композиции толуолом и ме танолом, как описано в примере 1, и выдер;кке раствора 2,0 г растворимой в топу оне порции в 40 мл хлористого мети- лена, в течение 24 ч при 30°С осадка не получияк. Пр и ме р 13. 7О частей привитого сополимера, полученного в примере 2 и ЗО частей полистирола (стплон-666 фирмы Асахи Дау Лимитед) обрабатывают t В смесиа ле, затем табпетируют из расплава в экструдере. Полученную смоляную комлозицшо можно использовать дтш литья под давлением при 240 С и давлении 690 кг/см , Подучают изделия, имеющие прочность на разрыв 69О кг/cMf ударную вязкость по Изоду 4,1 кгСм/CiM и темрературу тепловой деформации 123С. Формула изобретения 1, Полимерная композиция, содержащая полистирол бутадненстирольяый сойопимер, отличающаяся тем, что, с Целью повышения сюпротивлення ползучести, улучшения физико-механических свойств и способности к переработке, композиция дополнительно содержит привитой, сополимер, полученный прививкой 2О-2ОО вес.ч. стирола, монохлорстирола или апкилстирола на 1ОО вес.ч, олигофениленового эфира формулы где п -степень полимеризации в пре делах от 60 до 90; 63 4 Ю С.-С4 1 2 или галоген. -апкип с при следующем соотношении компонентов, Полистирол и/илн б)та- диенстирольный сополимерЮ-70 Г ивитой сополимерЗОг-90 2, Композиция по п,1, о т п и ч а Ю щ а я с я тем, что она содержит бутадиенстиропьный сополимер в количестве 2-15 вес.% от веса полистирола. Источники информации, принятые во внимание при экспертизе: 1.Патент Японии № 46-38697, кл. 25 Н 32, 1971. 2.Патент США № 366О531, кл.. 260-876 В, 1972.

Авторы

Даты

1978-10-30—Публикация

1974-09-05—Подача