(54) ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Теплоизолирующая смесь для защиты зеркала металла при разливке слитков стали | 1976 |

|

SU631255A1 |

| Способ сифонной разливки стали | 1986 |

|

SU1405946A1 |

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

| Теплоизолирующая смесь для разливки стали | 1983 |

|

SU1154031A1 |

1

Изобретение относится к черной металлургии, а именно к составам смесей, применяемых для теплоизоляции металла при- получении стальных слитков.

Известна теплоизолирующая смесь li , применяемая для утепления зеркала металла, состоящая из следую- . щих компонентов, вес. %:

Зола 55-60

Силикатная

глыба .

Недостатком указанной смеси является то, что входящая в ее состав силикатная глыба при температурах разливки стали переходит в жидкое состояние. Попадая между изложницей и металлом, образующийся жидкий расплав силикатной глыбы не распределяется равномерно по всей боковой поверхности металла, заставляя его скользить по поверхности изложницы, а в связи с недостаточной его смачиваемостью коагулирует в отдельные

микро- и макрообъемы,которые создают раковины на поверхности слитка, что неудовлетворительно сказывается в дальнейшем при производстве изделий, требующих чистоты поверхности заготовок (например, колес и труб из слитка).

Известна теплоизолирующая смесь 2 jследующего состава, вес. %:

Графит 60-95,5

Датолит ,

К недостаткам данной смеси относится тр, что а состав датолита входит бор, который значительно упрочняет поверхность слитка, практически исключая возможность его порезки на заготовки при производстве колес (это происходит при использовании в смеси датолита в количестве 3040 вес. %). С другой стороны-, использование в составе теплоизолирующей смеси графита в количестве большем, чей 70 вес. приводит к науглероживанию бо1(овой поверхности слитка 3 и ликвидации углерода в осевой зоне вглубь слитка. Это снижает механические свойства обода и ступицы железнодорожных колес, что в конечном итоге может привести к их преждевременному разрушению. Наиболее близкой к предлагаемой по технической сущности и.достигаемому результату является теплоизолирующая смесь 3 следующего состава вес. %: Зола ТЭЦ 85 Гpaфиt 15. Недостатком известной смеси при хорошей утепляющей способности является ее тугоплавкость, что способствует попаданию частиц смеси в подкорковую часть слитка. Это приводит к загрязнению металла боковой поверхности слитка и увеличению его отходов в ходе прокатки. К недостаткам этой смеси относится и то, что графит в значительной степени выноси ся при разливке стали из изложниц конвективными потоками воздуха. Это ухудшает смазку стенок изложниц и увеличивает вероятность подворота смеси, а значит, и внедрения зерен е в корочку слитка. При этом ухудшаются санитарно-гигиенические условия труда обслуживающего персонала. Цель изобретения - улучшение каче ства поверхности слитка. Для достижения поставленной цели теплоизолирующая смесь для разливки стали на основе золы ТЭЦ дополнитель но содержит фосфогипс при следующем соотношении ингредиентов, вес.%: Зола ТЭЦ 75-85 Фосфогипс 15-25 Фосфогипс является промышленным отходом производства аммофоса из ап титового концентрата на технологической стадии получения экстракцион ной фосфорной кислоты. Состав фосфогипса следующий, %: гидрат сульфата кальция (.20) 98,7; фтористые соединения в пересчете на F 0,-3; пятиокись фосфора () 1 Входящие в состав фосфогипса фтористые соединения обеспечивают ему 3 повышенную смачиваемость со стенмами изложницы, благодаря чему он равномерно распределяется по всей боковой поверхности, обеспечивая получение ровной и качественной боковой поверхности слитка. В табл. 1 приведены составы смесей. Данные по качеству поверхности приведены в табл. 2. Как следует из данных табл. 1 и 2, наиболее удовлетворительные результаты получены при содержании фосфогипса в смеси в количестве 15-25 вес.%. Применение смеси с содержанием фосфогипса менее 15 вес.% приводит к подворачиванию смеси в верхней части слитка и внедоению ее в боковую поверхность. Использование смеси с содержанием фосфогипСа более 25 вес.% приводит к снижению теплоизолирующих свойств смеси, увеличению глубины усадочной раковины и проникновению ее в тело слитка. Для получения сравнительных данных один ковш металла обрабатывают предлагаемой смесью, а параллельный ковш той же плавки - смесью золы ТЭЦ с графитом приготовления теплоизолиру. используют золу ТЭЦ фрак-г 0,05-1 мм и фосфогипс в виде порошка фракции 0,05-1 мм в соотно QQ 20 вес. % соответственно (составы 3 и 7 по табл. 1 и 2). Смесь тщательно перемешивают и расфасовывают в бумажные мешки в количестве 2 кг на 1 т стали. Мешки со смесью подвешивают в изложницы на высоте 150-200 мм от дна (результаты опробования приведены в табл. 2), Как следует из результатов опробования, применение предлагаемой теплоизолирующей смеси позволит уменьшить брак по дефектам на боковой поверхности слитка на Q,S% металлографическими исследованиями в металле не выявлено присутствия ни фосфогипса, ни его составляющих.

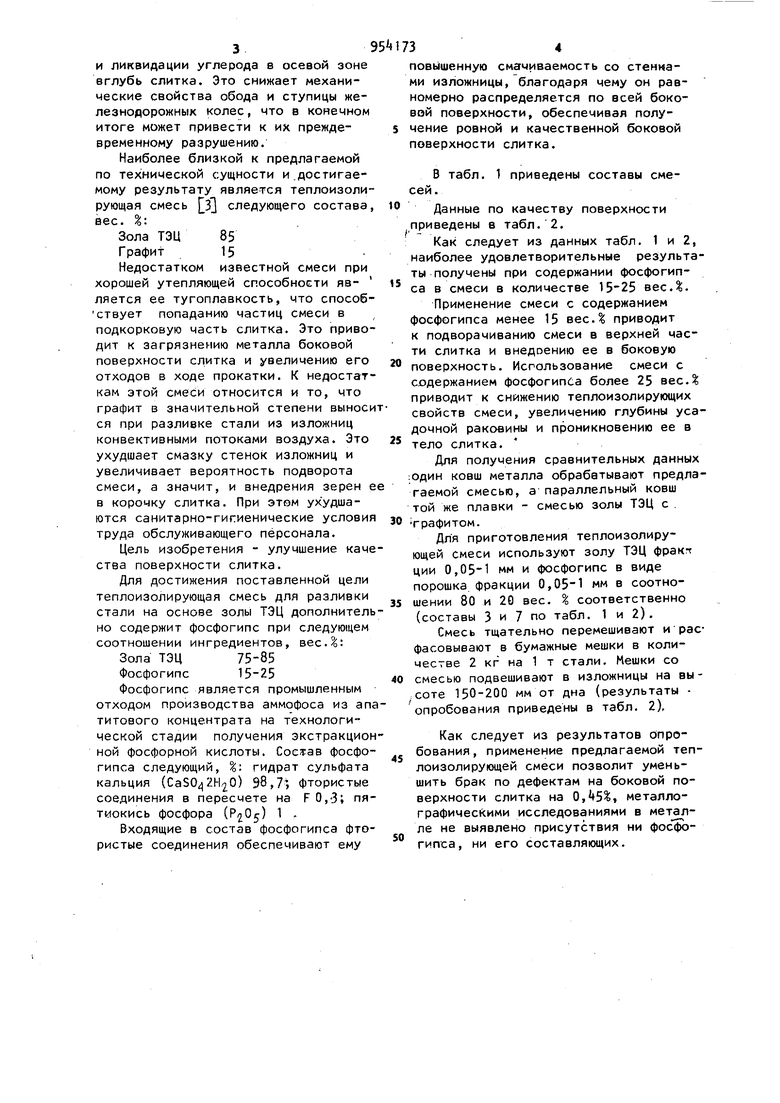

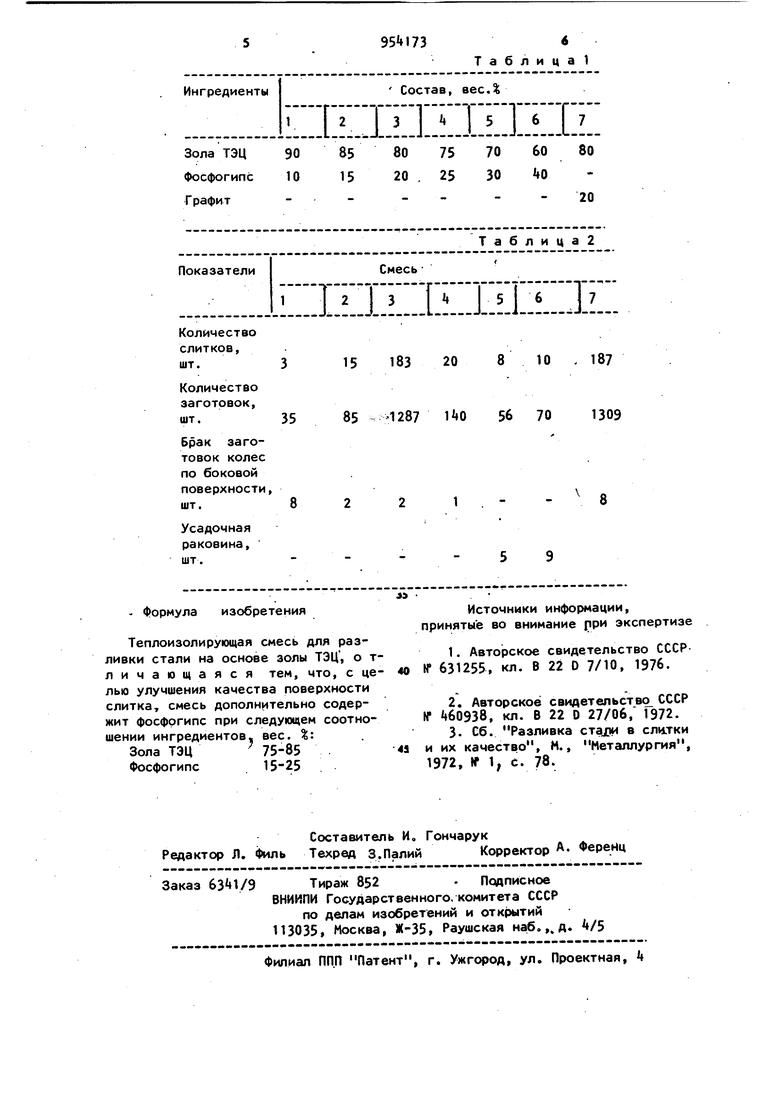

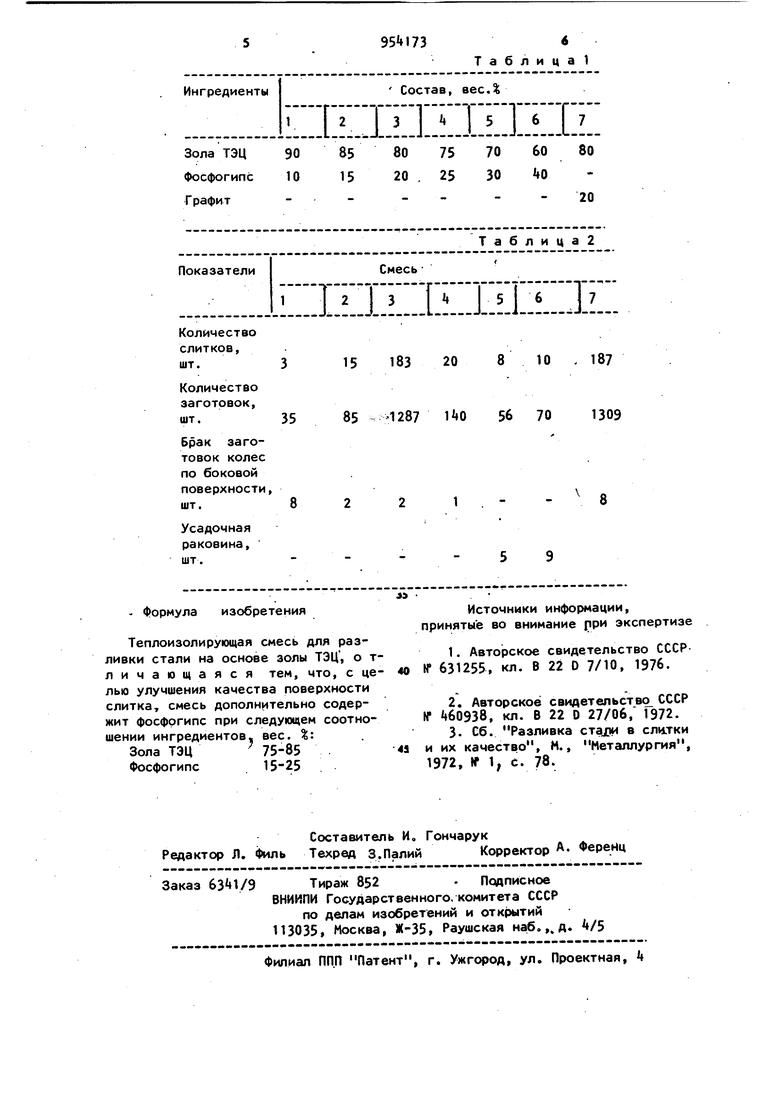

Таблица

Авторы

Даты

1982-08-30—Публикация

1981-03-02—Подача