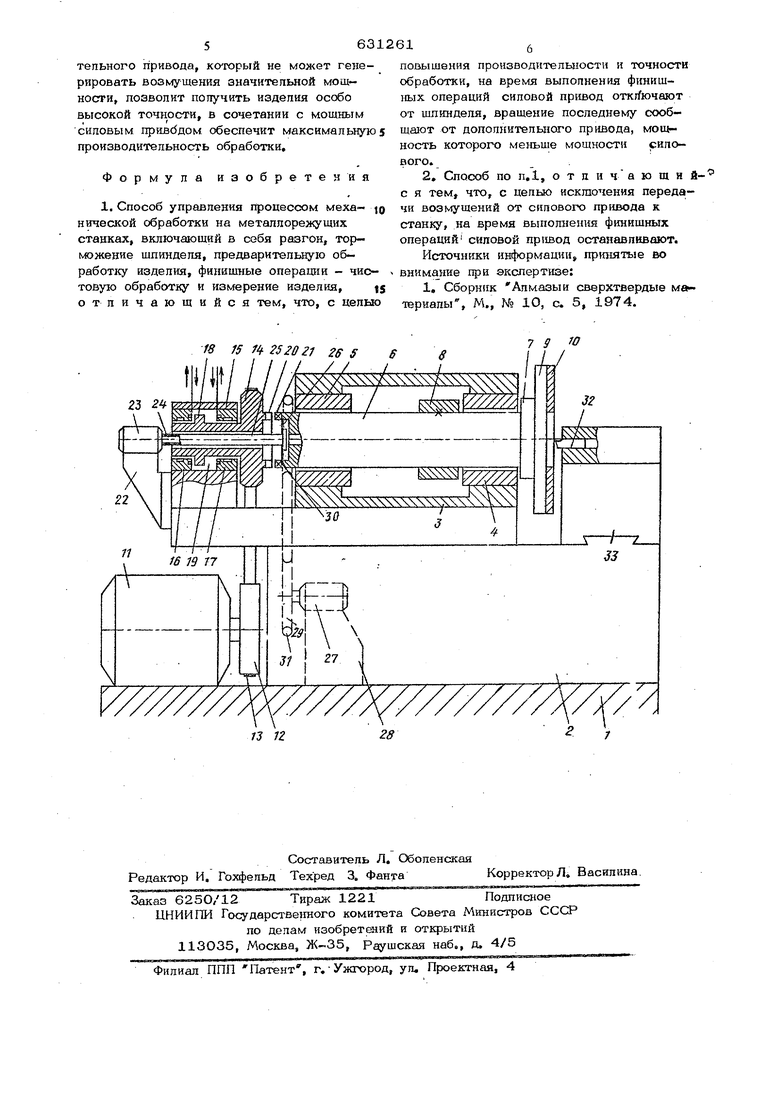

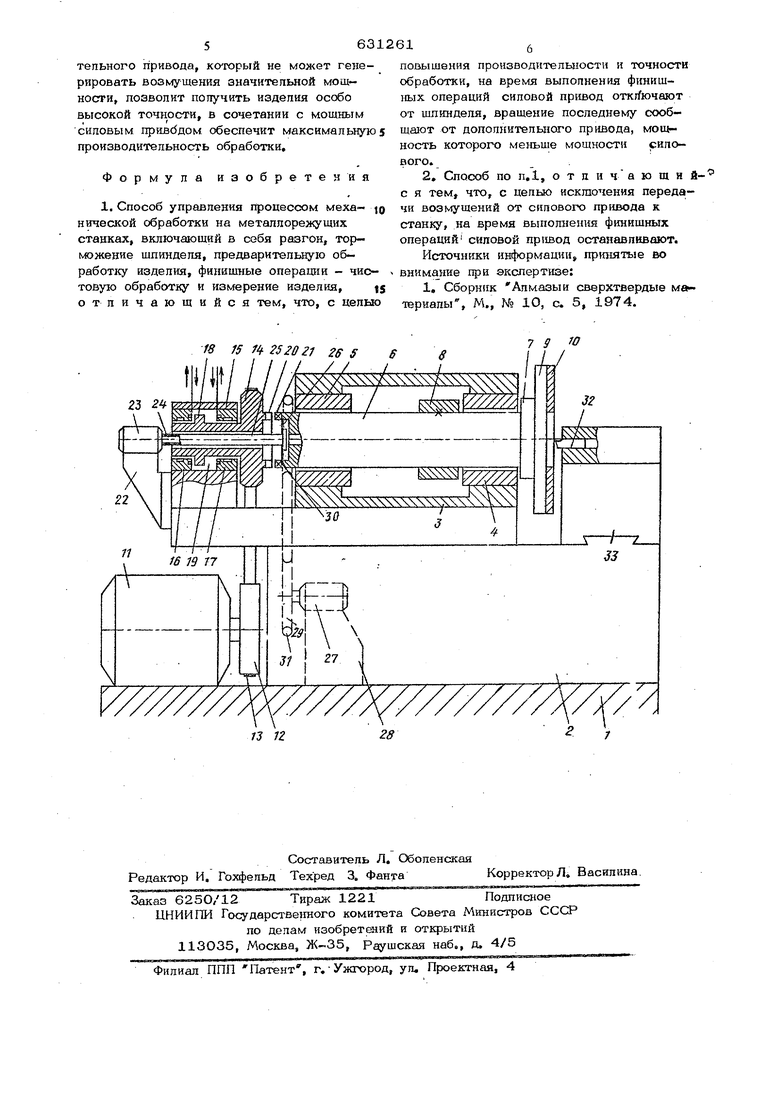

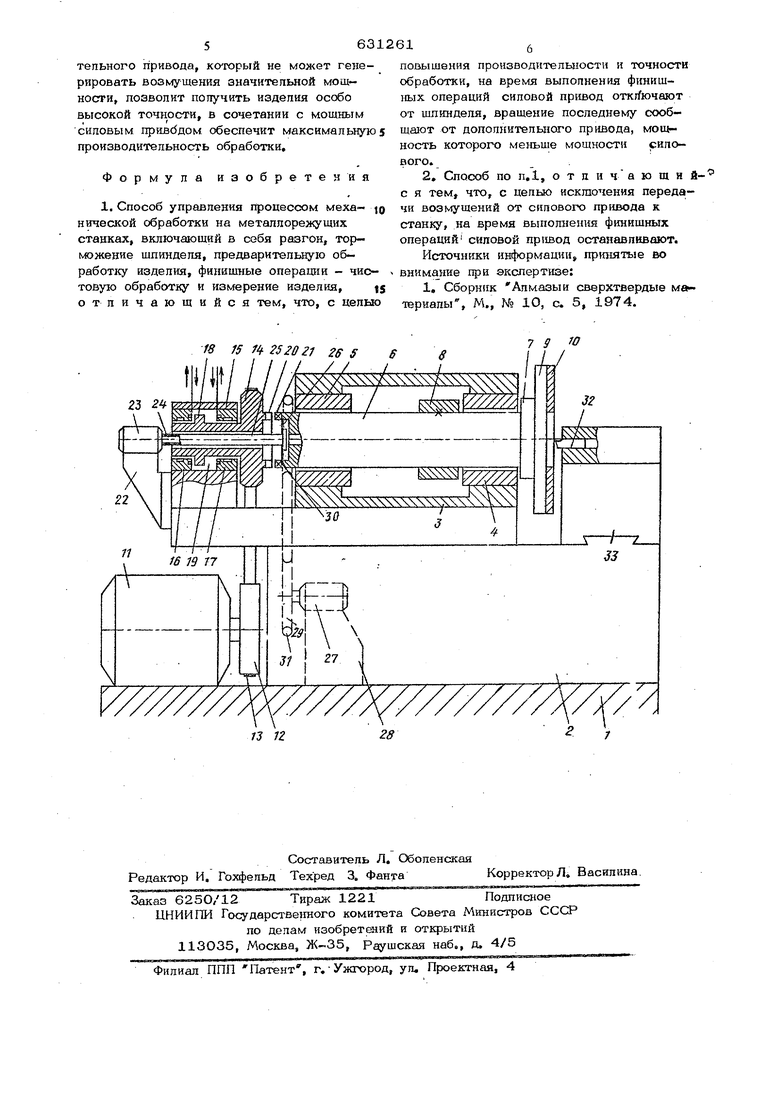

363 на валу которого закреплен шкив 12 поcpeдcгвo f ремня 13, передающий вращение щкиву 14 вапа 15, смонтированного во нтулках 16 и 17, имеющих карманы радиальной и осевой гидро- или газоста тических опор. Вал 15 выполнен перемещаемым в осевом направлении, для чего снабжен поршкем 18, расположенным в цилиндре 19, соединяемом с источником давления и сливной магистралью (а- мосферой). На валу 15 выполнена пог гмуфта 20, взаимодействующая с полумуф той 21 щдинделя 6, Станок снабжен также дополнительным приводом. На кронщтейне 22, закреплен- ном на основании, установлен двигатель 23 дополнительного привода, мощность которого достаточна лищь для выполнения отделочных операций обработки изделия 10. Вал 24 двигателя 23 посредством валика 25 и муфты 26 соединен со щпинделем 6, Другчэй возможный вариант вьгполне- КИЙ дополнительного привода изображен на чертеже пунктирной линией. Этот привод сосхгоит из двигателя 27, установлен ного на кронщтейне 28, и двух щкивов 29 и 30, первый из которых закреплен на валу двигателя 27, а второй,связанный с первым ремнем 31,-на щпинделе 6 Обработка изделия 10 производится резцом 32, установленным на суппорте 3 Осуществление обработки по способу -, согласно изобретению при помощи описанкого устройства, производится следующим образом, Прежде чем включить двигатгеяь 11 силового привода посредс-твом управляющего устройства, например, золотника, давление подают в полость цилиндра 19 (на чертеже в левую), которое, воздействуя на порщень 18, перемещает вал 15 в сторону щпинделя 6, в результате чего происходит сцепление полумуфт 20 и 21. Затем включают двигатель 11 сИтлового привода, который через ремень 13 разгоняет до требуемого числа оборотов шкив 14 вала 15 вместе со шпинделем 6, планшайбой 9 и изделием 10, При вращении щпинделя 6 от силового пр вода производят предварительную обработку изделия 10 на высоких- режимах резания. По окончании предварительной обработки посредством силового привода щпипделю 6 хюобщают скорость вращения необходимую дляотделочной обработки, после чего включают двигатель 23 или 1 27 дополнительного привода и посредст. вом перемещения вала 16 (на чертеже влево) расцепляют полумуфты 20 и 21, тем самым отключая вспомогательный привод от шпинделя 6, Для исключения передачи возмущений от мощности силового У1ривода к станку через фундамент 1, двигатель 11 останавливают. В процессе чистовой Ъбработки изделия 10 вращение шпинделя 6 с заданной скоростыо поддерживают пофедством одного из двигателей 23 и 27 маломощного дополнительного привода, В варианте дополнительного привода с использованием двигателя 23 вращение от него кшпиндешо 6 передается через валик 25 и муфту 26, В варианте с применением двигателя 27 вращение на щпиндель передается при помощи шкивов 29 и 30 и ремня 31, По окончании чистовой обработки и измерений изделия вновь включают двигатель 11 силового привода, сцепляют полумуфты 20 и 21, и быстрое торможение щпинделя осуществляют злектродвигателем 11 силового привода. Двигатели 23 и 27 включают в промеид ток времени между завершением ф5га:ищных операций и началом торможения. Пример практического использования предлагаемого спосо 6а механической обработки подтверждает его преимущества по сравненшо с известными, При моменте инерции вращающихся частей привода изделияД 3,5 кгм см-се врамени разгона, равного 3 сек и числе оборотов щпинделя Л 1000 об/мкн с учетом момента сил трения и запаса мощности, мощность силового привода должна быть равной 2,5 ICBT В то же время для чистой обработки изделия из алюминиевого сплава с глубтной резания i, 0,005 мм, подачей S О,1 мм/об,скоростью резания V- ООм/сек сила резания составляет 20 г. При этом крутящий момент на шпинделе не будет превышать 0,015 кгм. Потери мощности на трение и резание в сумме составл5пот около 0,5 кгс м/сек.т,е, около Г Вт, Таким образом, дополнительный привод мощностью около 50 Вт о запасом обеспечит обработку изделия. Сравнение мощностей показывает, что силовой привод должен быть в 50 раз мощнее дополнительного. Использование маломощного. а следовательно, миниатюрного дополни56312тельного привода, который не может генерировать возмущения значительной мощ- ности, позволит получить изделия особо высокой точности, в сочетании с мощным силовым привбдом обеспечит максимальную5 прокзводительность обработки, Формула изобретения 1. Способ управления процессом меха- jg нической обработки на металлорежущих станках, включающий в себя разгон, торможение щпинделя, предварительную обработку изделия, финишные операции - чио- товую обработку и измерение изделия, tS отличающийся тем, что, с целью f8 15 Jit 252021 2S S 6 7 61и повышения производительности и точности обработки, на время выполнения фннишных операций силовой привод отключают от щпинделя, вращение последнему сооб- шают от дополнительного привода, мощность которого меньще мощности силового. 2, Способ по п,1, отличающийс я тем, что, с цепью исключения передачи возмущений от силового привода к станку, на время выполнена финищных операций силовой пр(1вод останавливают. Источники информации, принятые во внимание при экспертизе: 1, Сборник Алмазыи сверхтвердые материалы, М., № 10, с. 5, 1974. 9 O

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки | 1987 |

|

SU1512707A1 |

| Резьбонарезной станок | 1976 |

|

SU576173A1 |

| Фрикционная муфта | 1977 |

|

SU717430A1 |

| ПРИВОД СТАНКА | 1989 |

|

RU2036769C1 |

| Шпиндельный узел | 1977 |

|

SU721250A1 |

| Способ контроля крутящего момента и устройство для его осуществления | 1978 |

|

SU778939A1 |

| Устройство для получения асферических поверхностей методом распределения работы по зонам | 1976 |

|

SU666052A2 |

| Шпиндельный узел станка для обработки ступенчатых упорных резьб | 1981 |

|

SU975268A1 |

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Привод шпинделей токарного многошпиндельного станка | 1983 |

|

SU1168379A1 |

Авторы

Даты

1978-11-05—Публикация

1976-06-23—Подача