Известны прессы для изготовления искусственных камней, производящие прессование формуемой массы одновременно с вибрированием ее в форме, стенки которой выполнены раздвижными для облегчения удаления из формы готового изделия.

Предлагаемое изобретение относится к гидравлическим прессам, у которых стенки формы раздвигаются помощью рычажной системы, причем, с целью автоматизации раздвигания стенок форм, рычажная система сочленена со штампом посредством катаракта, выполненного в виде цилиндра с поршнем, взаимодействующим с какой-либо упругой средой, например, маслом.

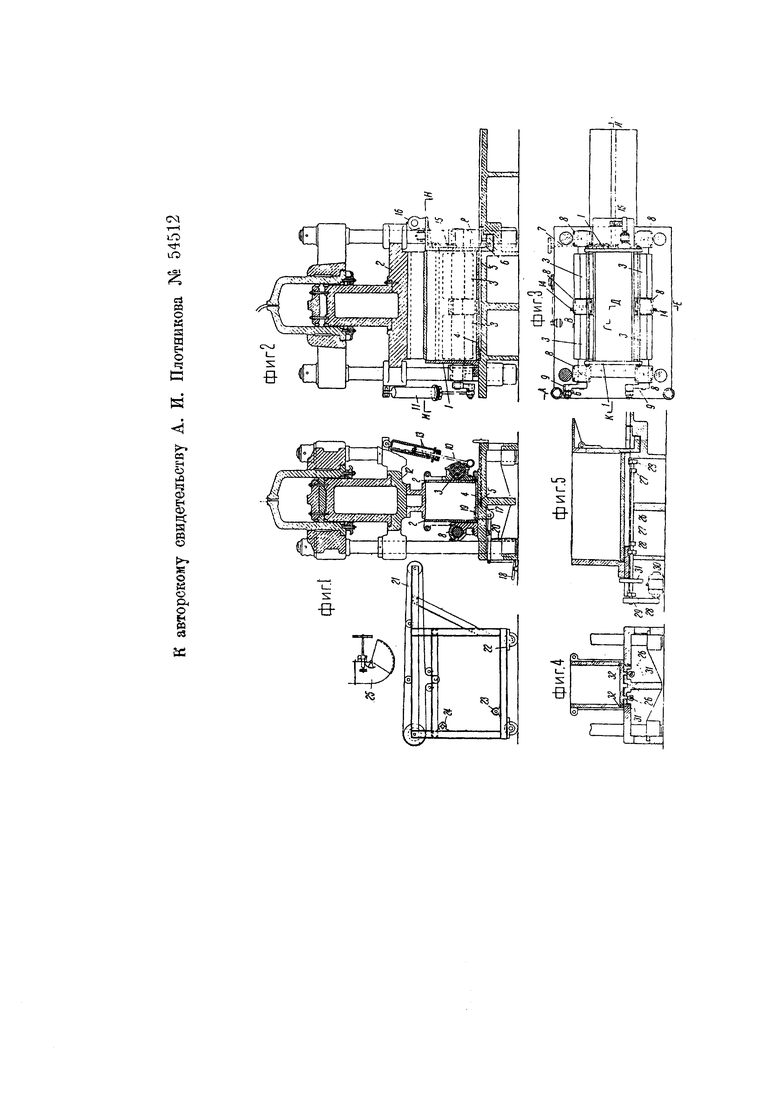

На чертеже фиг. 1 изображает вертикальный, продольный разрез пресса по линии АБВГДЕ на фиг. 3; фиг. 2 - вертикальный поперечный разрез пресса по линии КЛ на фиг. 3; фиг. 3 - горизонтальный продольный разрез пресса по линии МН на фиг. 2; фиг. 4 и 5 - соответственно поперечный и продольный разрезы по форме с показанием органов вибрации.

В предлагаемом гидравлическом прессе прессование производится в форме, две стенки 1 которой неподвижны, а две стенки 2 могут раздвигаться и отходить от первоначального положения до 2 см (фиг. 1-3).

Передвижение стенок осуществляется с помощью двух эксцентриковых валов 3, которые при начале опускания поршня автоматически поворачиваются и заставляют сдвигаться подвижные стенки 2. После запрессования камня, при начале подъема поршня пресса из крайнего нижнего положения, эксцентрики поворачиваются в обратную сторону, снова раздвигают стенки и, таким образом, освобождают запрессованный элемент. Последний на подвижном поддоне 4 выдвигается из формы с помощью рейки 5 и реечной шестерни 6, поворачиваемой от руки, или от моторного привода через валик 7.

Эксцентриковые валы укреплены каждый в трех подшипниках 8 и на одном конце имеют кривошип 9, соединенный с поршнем 10 масляного катаракта 11, цилиндр которого шарнирно соединен с траверзой 12 поршня гидравлического пресса.

В стенках цилиндра катаракта, по его образующим, имеются три канавки 13, суживающиеся на концах. Цилиндр наполнен маслом. При подъеме или опускании цилиндра вместе с траверзой масло переливается через канавки из одной отделенной поршнем половины цилиндра в другую и, таким образом, поршень может оставаться неподвижным на большей части длины хода цилиндра.

В крайних положениях поршня, когда он прикрывает суженные части канавок 13, сопротивление для прохода масла значительно, поэтому поршень двигается вместе с цилиндром и через кривошип 9 заставляет повернуться эксцентриковый вал и таким образом сдвинуть или раздвинуть стенки формы.

Поворачивание вала ограничивается упором 14 на одном из подшипников.

В одной из неподвижных стенок имеется дверца 15, открывающаяся на шарнире с помощью моторной лебедки 16. Через эту дверцу происходит выдвигание готового блока на поддоне 4. При прессовании дверца 15 закрывается и удерживается запором 17.

Ножной педалью 18 через рычаг и тягу можно опустить запорную планку 19 и освободить дверцу. При освобождении педали 18 запорная планка 19, благодаря пружине 20, держит дверцу в закрытом положении.

Для загрузки массы в форму служит ленточный транспортер 21, монтированный на тележке 22.

Тележка на колесах получает движение от мотора 23 через цепной привод.

Для равномерного засыпания массы в форму тележка придвигается к столу пресса настолько, чтобы транспортерная лента стала против середины формы. Лента получает движение от мотора 24. Масса поступает на ленту через дозатор 25.

Пресс снабжен вибратором, который укрепляется к столу станины пресса под поддоном и состоит из двух вращающихся валов 26, на которых насажены кулачки 27, упирающиеся своими выступами в приливы поддона и заставляющие при большом числе оборотов (до 300 об/мин) вибрировать поддон 4 с массой.

Валы 26 посажены в подшипниках 28, укрепленных к станине. На одном валу насажен шкив 29, соединенный ремнем с мотором 30.

Передача движения от одного вала к другому осуществляется через шестерни 31.

Между поддоном и боковыми стенками оставлен зазор 32 около 1,5 мм, который позволяет осуществить вибрирование поддона и неподвижных боковых стенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления искусственных камней из бетона и т.п. | 1939 |

|

SU59115A1 |

| Пресс для формования фасонных камней, кирпичей и т.п. | 1928 |

|

SU14628A1 |

| Вибропрессовальный станок для изготовления бетонных камней (блоков) | 1955 |

|

SU109954A1 |

| Станок для изготовления пустотелых шлакобетонных камней | 1949 |

|

SU89315A1 |

| Эксцентриковый пресс для формовки полых камней | 1930 |

|

SU25555A1 |

| ТЕПЛОВОЗ С ГОРИЗОНТАЛЬНЫМ ДВИЖИТЕЛЕМ | 1999 |

|

RU2162039C1 |

| РАЗДВИЖНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННЫХ КАМНЕЙ | 1929 |

|

SU18243A1 |

| Устройство для уборки кирпича от пресса | 1939 |

|

SU58585A1 |

| ПРЕСС В ФРЕЗЕРНО-УБОРОЧНОЙ ТОРФЯНОЙ МАШИНЕ | 1931 |

|

SU28204A1 |

| Щит для проходки тоннелей и подземных трубопроводов | 1937 |

|

SU54054A1 |

1. Пресс для изготовления искусственных камней со стенками формы, автоматически раздвигаемыми при помощи рычажной системы, отличающийся тем, что рычажная система сочленена со штампом пресса посредством катаракта 11.

2. Форма выполнения пресса по п. 1, отличающаяся тем, что катаракт выполнен в виде цилиндра с поршнем, взаимодействующим с упругой средой.

Авторы

Даты

1939-02-28—Публикация

1938-03-17—Подача