Изобретение относится к обработке металлов давлением, в частности к трубопрофильным прессам.

Известно устройство для экструдирования заготовок, содержащее пресс-штемпель, контейнер, имеющий возможность перемещения от индивидуального привода в направлении движения пресс-щтемнеля со скоростью, большей скорости последнего, и матрицу, смонтированную на входящем в контейнер .НОЛОМ пуанеоне 1 .

Однако известное устройство имеет сложную конструкцию и большую энергоемкость в связи с наличием индивидуального привОлТ.а неремещ,ения контейнера.

Наиболее близким из известных решением является устройство, содержащее установленный с возможностью регулируемого осевого перемещения контейнер, выполненный в виде заключенной в обойму втулки со ступенчатой полостью с коническим переходным участком, входящий в полость меньшего диаметра втулки полый пуансон, несущий матрицу, а также заходящий в полость втулки с большим диа.четром прессщтемпель, несущий прессшайбу 2.

Однако в известном устройстве затруднено удалс1-.ие пресс-остатка.

Цель изобретения - облегчение удаления пресс-остатка.

Для этого рабочий торец прессчиайбы выполнен с пер|1ф(риймой фаской с конусностью, соответствующей конусност переходного участка контейнера, и центральной коническом В11ад1 11оГ1. сопрягающейся с поверхностью фаски.

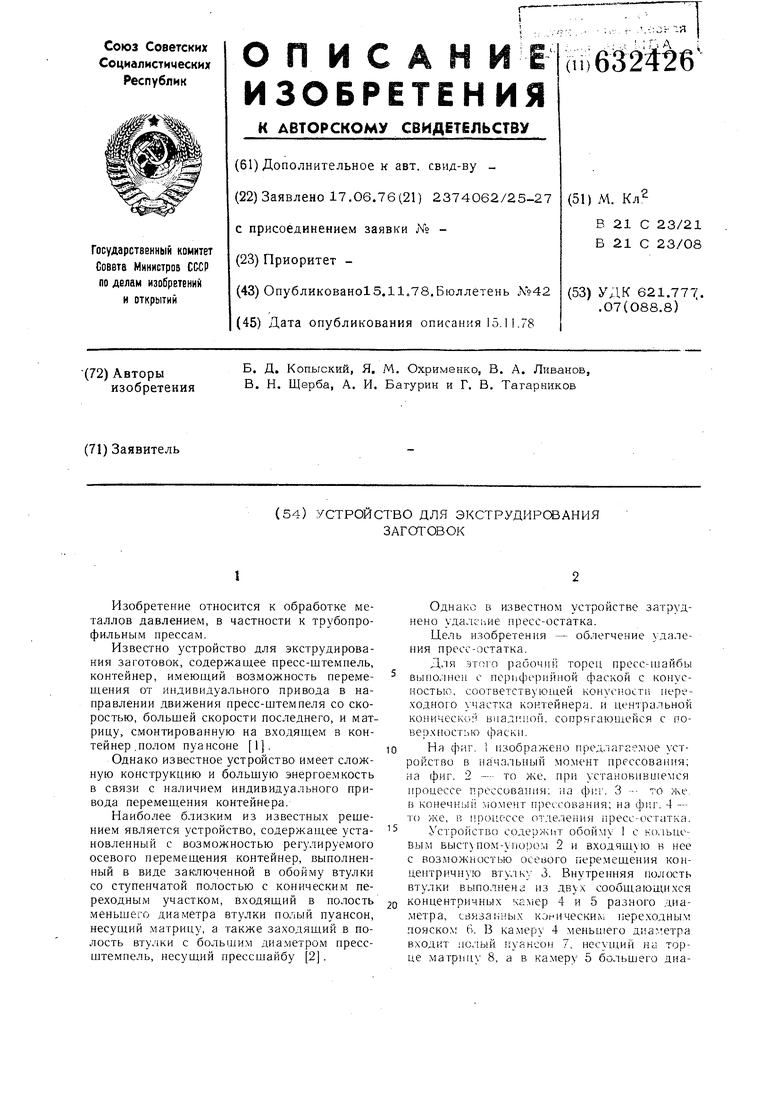

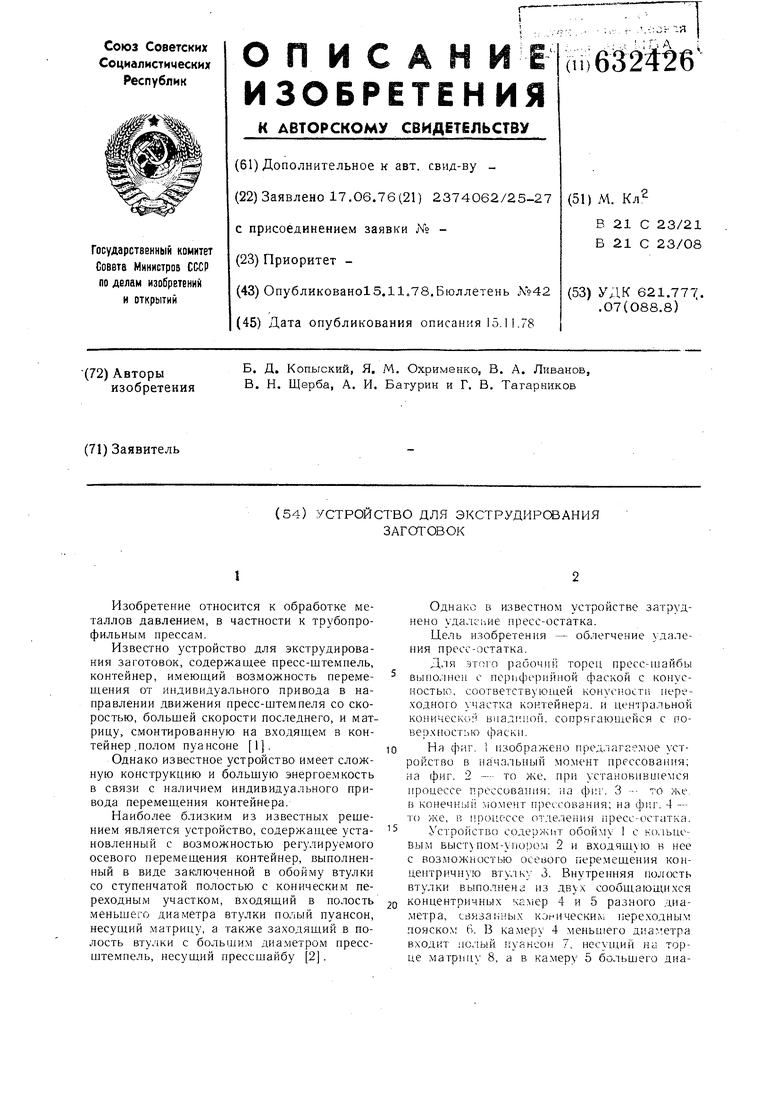

На фиг. 1 изображе11о предлагаемое устройство в начзльньн1 момент прессования;

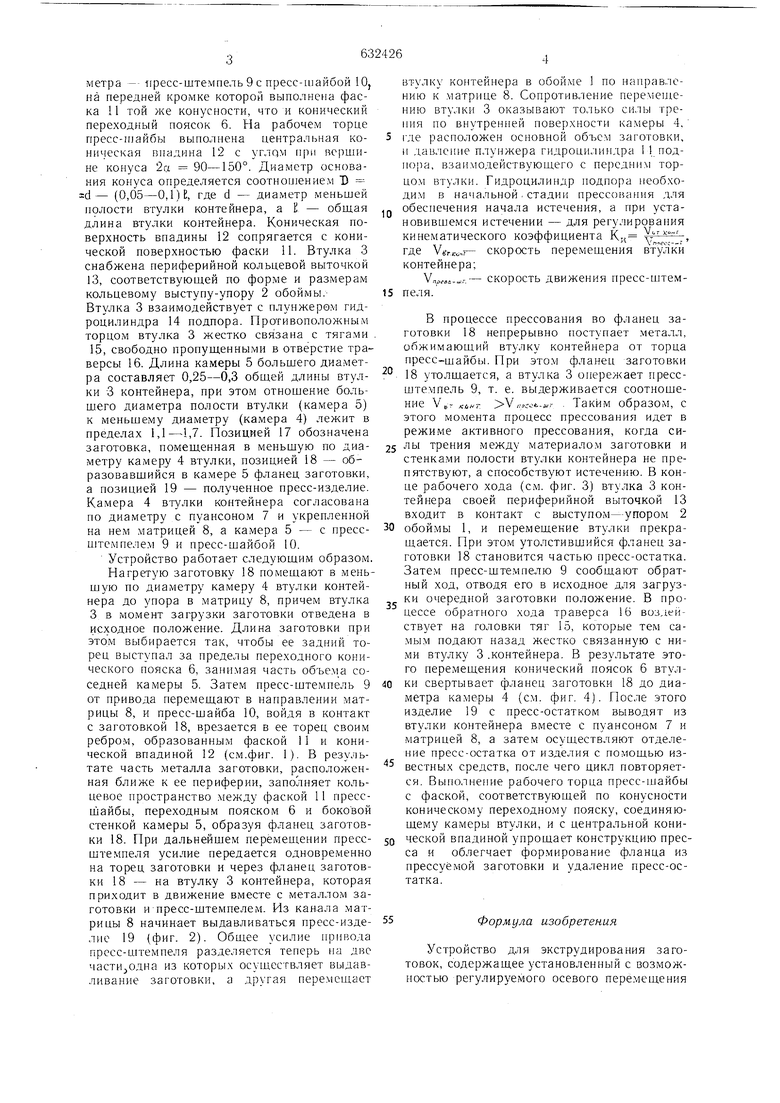

на фиг. 2 то же, при установиви1емся

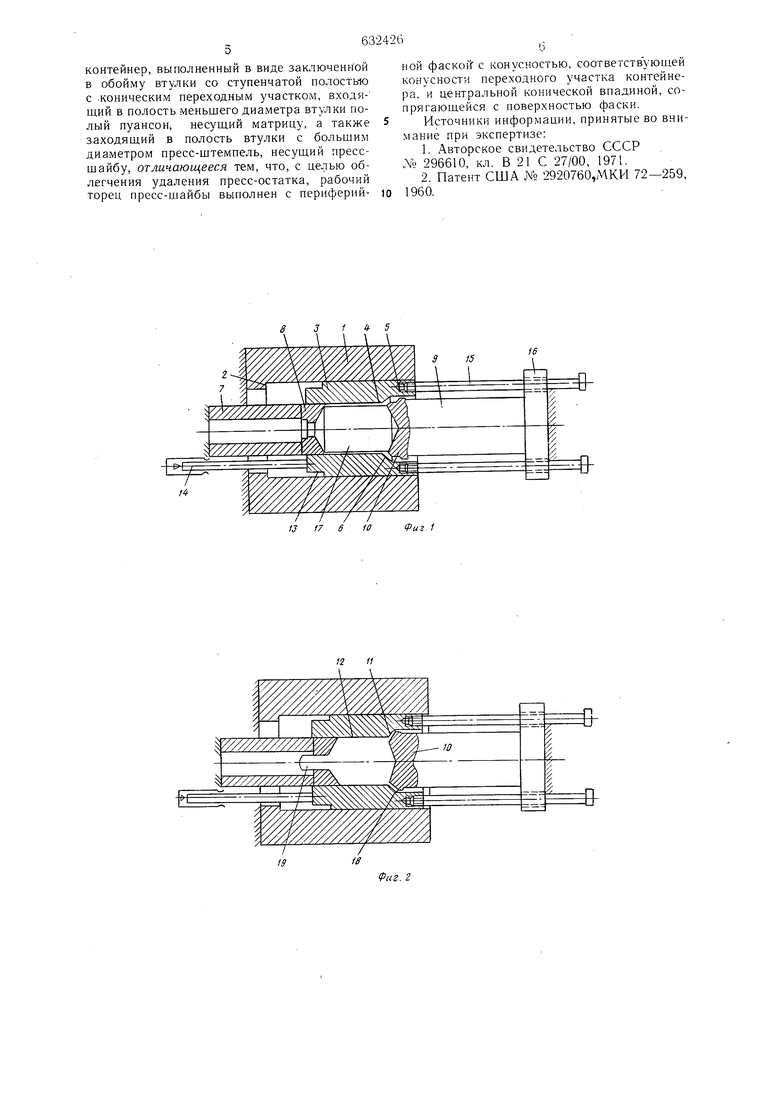

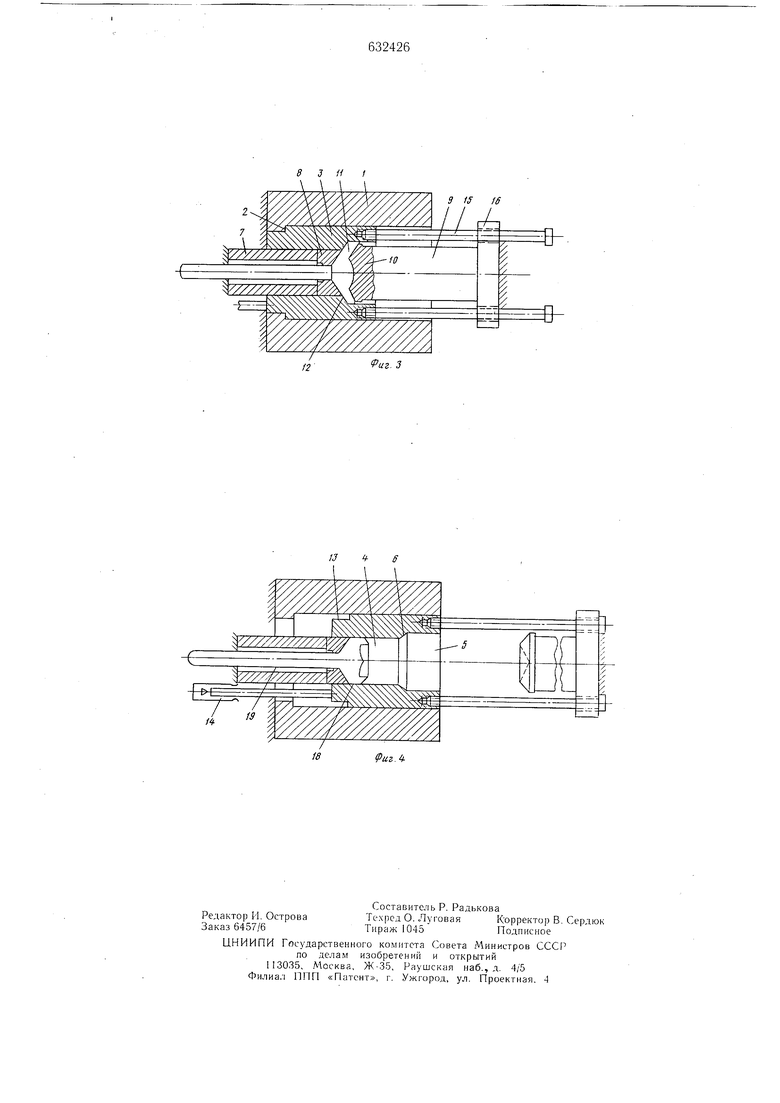

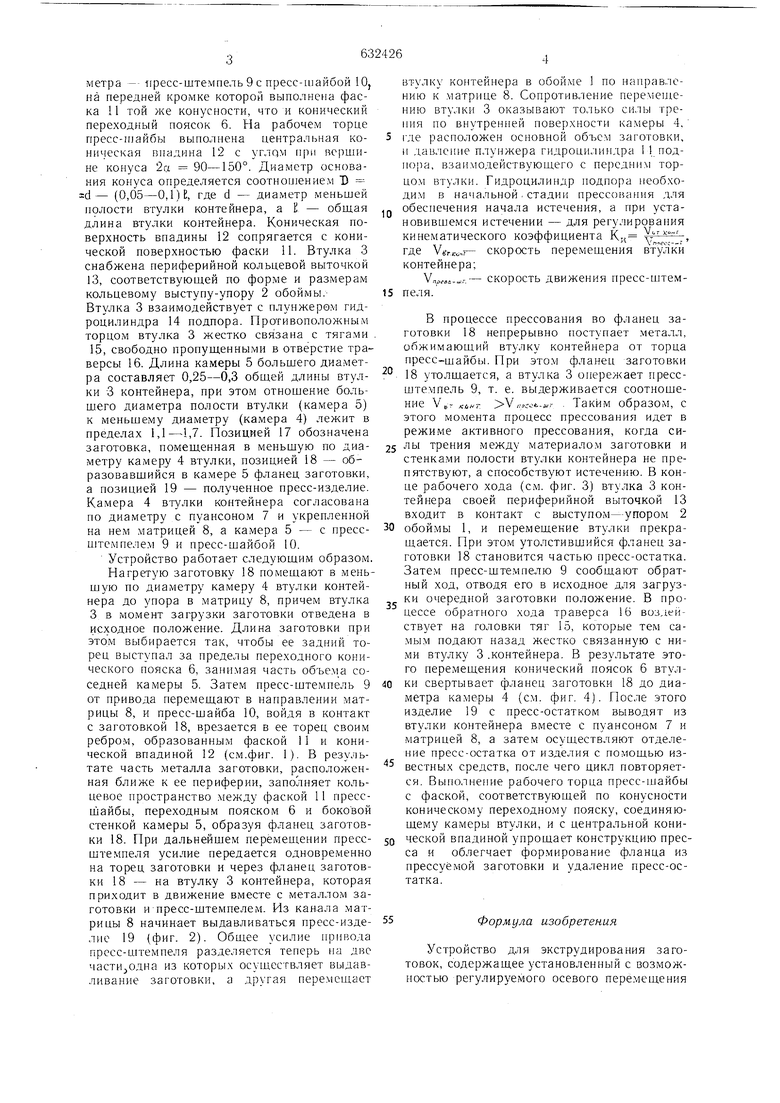

нроцессе прессования; на фиг. 3 -- то в конечный, момент прессования; на ф|;г. 4 -то же, в нроцессе отделения лрессчктатка.

Устройство содержит обойму 1 с .кольцевым выстуном-уиоро.м 2 и входящую в нее с возможностью осевого г;еремещения концентричную втулку 3. Внутренняя nojrocTb втулки выполнена из двух сообщающихся концентричных камер 4 и 5 разного диаметра, связанных коническим 1 ереходным пояском 6. В ка.меру 4 меньн1его диаметра входит но.чый пуансон 7, несущий HL; торце .матрицу 8, а в камеру 5 большего днаметра - пресс-штемпель 9 с пресс-шайбой 10, на передней кромке которой выполнена фаска 11 той же конусности, что и конический переходный поясок 6. На рабочем торце пресс-шайбы выполнена центральная коническая впадина 12 с углом при вершине конуса 2а 90-150°. Диаметр основания конуса определяется соотноп ением Б - (0,05-0,1)Е, где d - диаметр меньшей олости втулки контейнера, а Е - обш.ая лина втулки контейнера. Коническая поерхность впадины 12 сопрягается с кониеской поверхностью фаски 11. Втулка 3 набжена периферийной кольцевой выточкой 13, соответствуюш.ей по форме и размерам кольцевому выступу-упору 2 обоймы. Втулка 3 взаимодействует с плунжером гидроцилиндра 14 подпора. Противоположным орцом втулка 3 жестко связана с тягами . 15, свободно пропущенными в отверстие траверсы 16. Длина камеры 5 большего диаметра составляет 0,25-0,3 общей длины втулки 3 контейнера, при это.м отношение большего диаметра полости втулки (камера 5) к меньшему диаметру (камера 4) лежит в пределах 1,,7. Позицией 17 обозначена заготовка, помещенная в меньшую по диаметру камеру 4 втулки, иозицией 18 - образовавшийся в камере 5 фланец заготовки, а позицией 19 - полученное пресс-изделие. Камера 4 втулки контейнера согласована по диаметру с пуансоном 7 и укрепленной на нем матрицей 8, а камера 5 - с прессштемпелем 9 и пресс-шайбой К).

Устройство работает следующим образом.

Нагретую заготовку 18 помешают в меньшую по диаметру камеру 4 втулки контейнера до упора в матрицу 8, причем втулка 3 в момент загрузки заготовки отведена в исходное положение. Длина заготовки при этом выбирается так, чтобы ее задний торец выступал за пределы переходного конического пояска 6, занимая часть объема соседней камеры 5. Затем пресс-штемпель 9 от привода перемещают в направлении матрицы 8, и пресс-шайба 10, войдя в контакт с заготовкой 18, врезается в ее торец своим ребром, образованным фаской 11 и конической впадиной 12 (см.фиг. 1). В результате часть металла заготовки, расположенная ближе к ее периферии, заполняет кольцевое пространство между фаской 11 прессн айбы, переходным пояском 6 и боковой стенкой камеры 5, образуя фланец заготовки 18. При дальнейшем перемещении прессштемпеля усилие передается одновременно на торец заготовки и через фланец заготовки 18 - на втулку 3 контейнера, которая приходит в движение вместе с металлом заготовки и пресс-щтемпелем. Из канала матрицы 8 начинает выдавливаться пресс-изделие 19 (фиг. 2). Общее усилие привода пресс-штемпеля разделяется теперь на две части.,одна из которых осуществляет выдавливание заготовки, а другая перемещает

втулку контейнера в обойме 1 по направлению к матрице 8. Сопротивление перемещению втулки 3 оказывают только силы трепня но внутренней поверхности камеры 4, где расположен основной объем заготовки, и давление плунжера гидроцилиндра 1 1 подпора, взаимодействующего с передним торцом втулки. Гидроцилиндр нодпора необходим в начальной - стадии прессования для

обесиечения начала истечения, а при установившемся истечении - для регулирования кинематического коэффициента К„ , где скорость перемещения втулкй контейнера;

У„р„г,г.- скорость движения пресс-штем5 пеля.

В процессе прессования во фланец заготовки 18 непрерывно поступает металл, обжимающий втулку контейнера от торца пресс-шайбы. При этом фланец заготовки

18 утолщается, а втулка 3 опережает прессштемпель 9, т. е. выдерживается соотнощение VBT ««- V,,«o.-,r . Таким образом, с этого момента процесс прессования идет в режиме активного прессования, когда силы трения между материалом заготовки и стенками полости втулки контейнера не препятствуют, а способствуют истечению. В конце рабочего хода (ciM. фиг. 3) втулка 3 контейнера своей периферийной выточкой 13 входит в контакт с выступом-упором 2

0 обоймы 1, и перемещение втулки прекращается. При этом утолстившийся фланец заготовки 18 становится частью пресс-остатка. Зате.м пресс-штемпелю 9 сообщают обратный ход, отводя его в исходное для загрузки очередной заготовки положение. В процессе обратного хода траверса 16 воздействует на головки тяг 15, которые тем самым подают назад жестко связанную с ними втулку 3 .контейнера. В результате этого перемещения конический поясок 6 втулки свертывает фланец заготовки 18 до диаметра камеры 4 (см. фиг. 4). После этого изделие 19 с пресс-остатком выводят из втулки контейнера вместе с пуансоном 7 и матрицей 8, а затем осуществляют отделение пресс-остатка от изделия с помощью известных средств, после чего цикл повторяется. Выполнение рабочего торца пресс-шайбы с фаской, соответствующей по конусности коническому переходному пояску, соединяющему камеры втулки, и с центральной кони0 ческой впадиной упрощает конетрукцию пресса и облегчает фор.мирование фланца из прессуемой заготовки и удаление пресс-остатка.

55Формула изобретения

Устройство для экструдирования заготовок, содержащее установленный с возможностью регулируемого осевого перемещения

контейнер, выполненный в виде заключенной в обойму втулки со ступенчатой полостью с -коническим переходным участком, входящий в полость меньшего диаметра втулки полый пуансон, несущий матрицу, а также заходящий в полость втулки с большим диаметром пресс-штемпель, несущий прессшайбу, отличающееся тем, что, с целью облегчения удаления пресс-остатка, рабочий торец пресс-шайбы выполнен с периферийной фаскойг с конусностью, соответствующей конусности переходного участка контейнера, и центральной конической впадиной, сопрягающейся с поверхностью фаски.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР „Vo 296610, кл. В 21 С 27/00, 1971.

2.Патент США Л 2920760,МКИ 72-259, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

12

ts

Фиг- t

8 3 Н t

/«

Фиг. 3

ФигЛ

Авторы

Даты

1978-11-15—Публикация

1976-06-17—Подача