Изобретение от1ик:ится к. области авто матнзации технологических процессов обработки металлов давлением и может быть исйользовано для подачи материала в рабочую зоиу пресса.

Известен рольгаиг для подачи материала в рабочую зоиу пресса, содержащий раму, смонтированную на регулируемых опорах, по меньшей мере одна из кагорых установлена на катках {.

Недостатком известного рольганга является недостаточная точность совмещения его опорной поверхности с установочной плоскостью пресса.

С целью повышения точности совмещения опорной поверхности рольганга с установонной плоскостью пресса другая опора выполнена в виде шарннрно закрепленного на раме двуплечего рычага, один конец которого шарннрно закреплен на неподвижной части пресса, а на щзугом его конце смонтирован регулируемый подпружиненный упор, взаимодействующий с неподвнжной частью пресса и снабженный механизмом регулировки, выполненным в виде винта и rafetH.

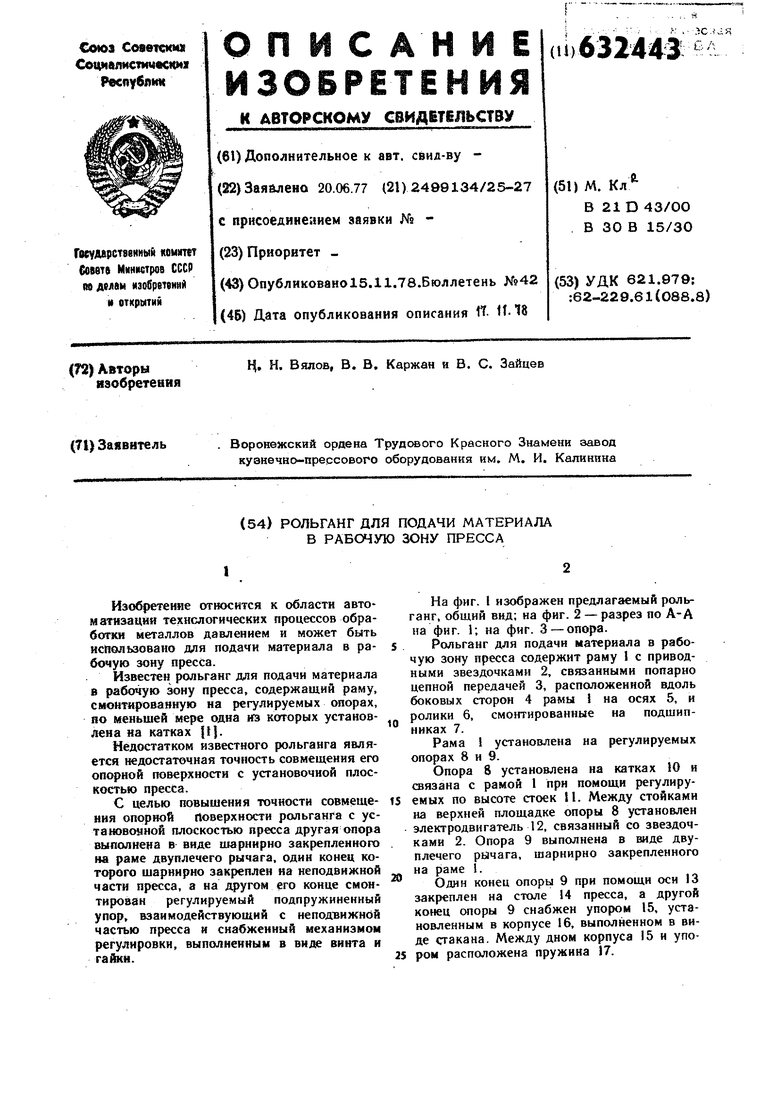

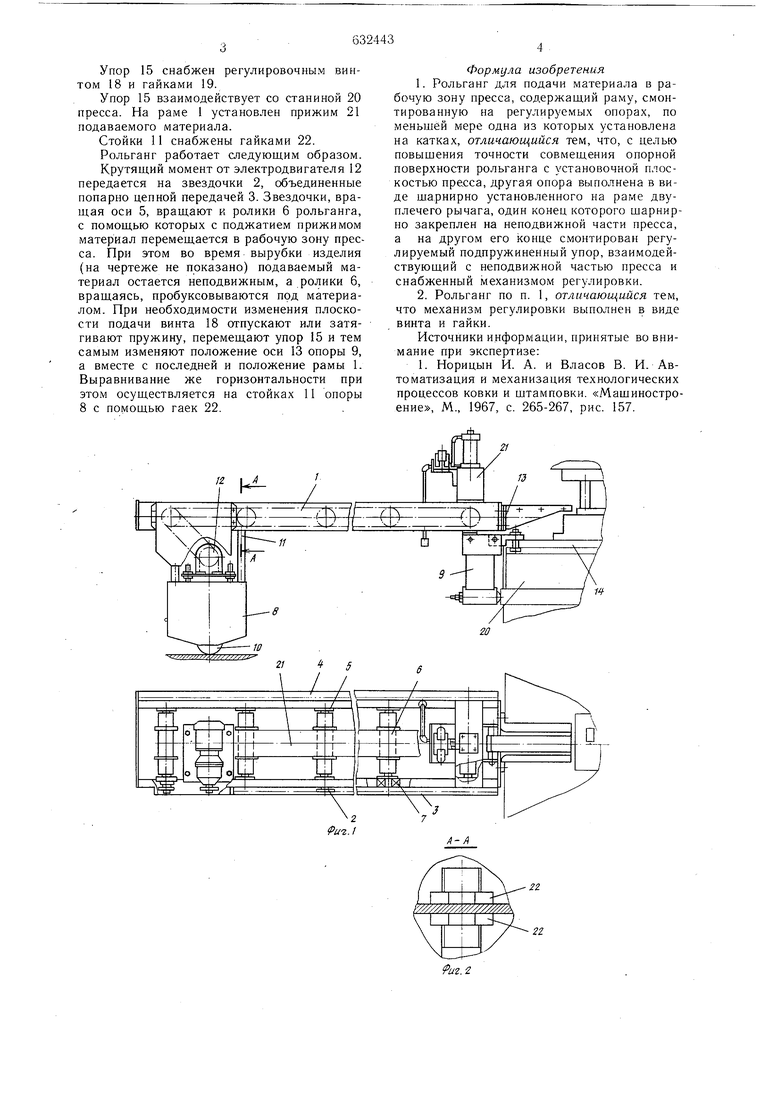

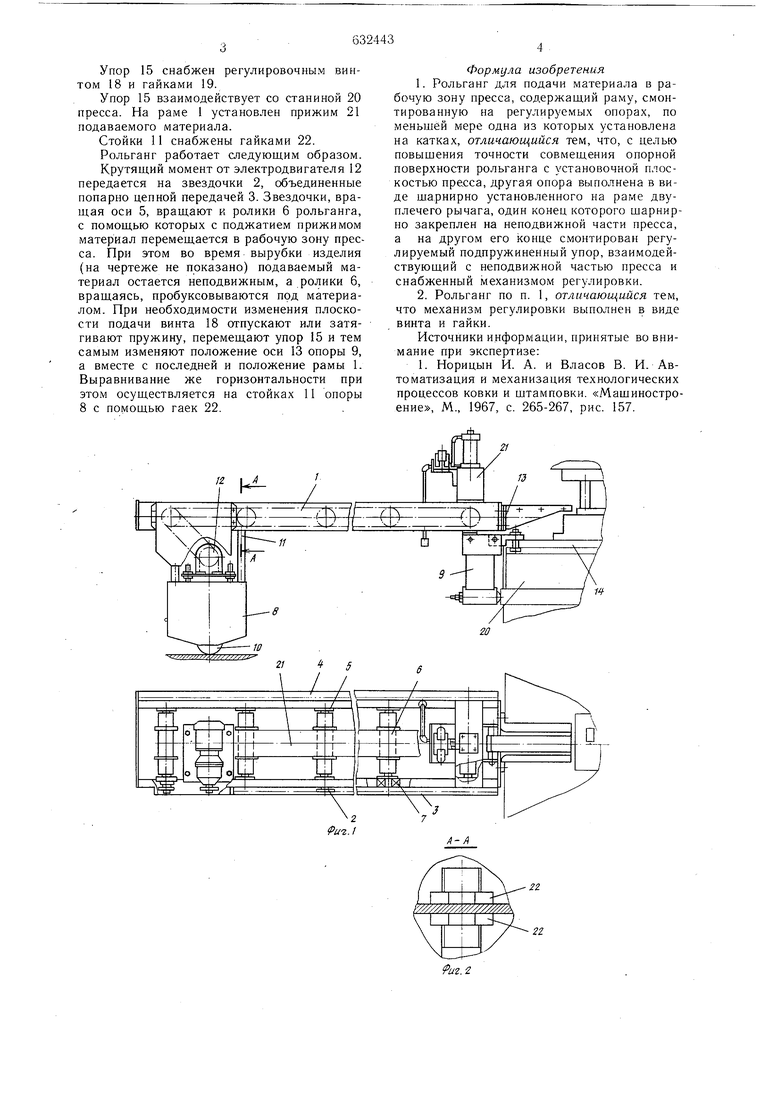

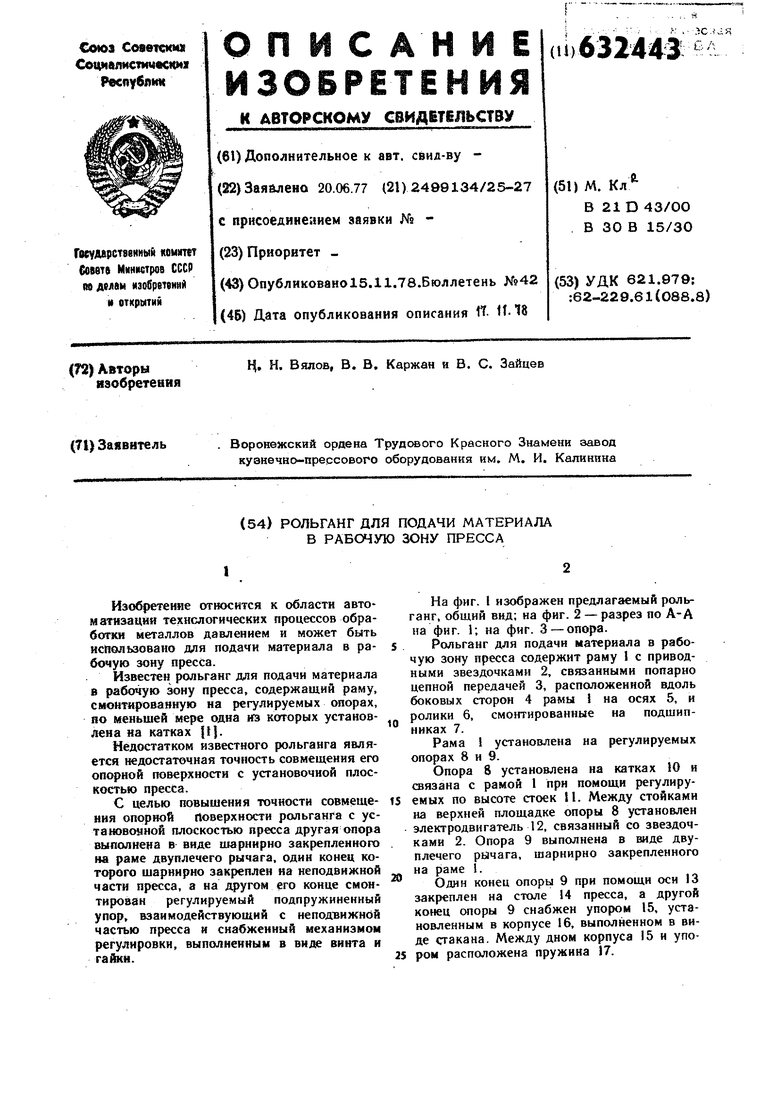

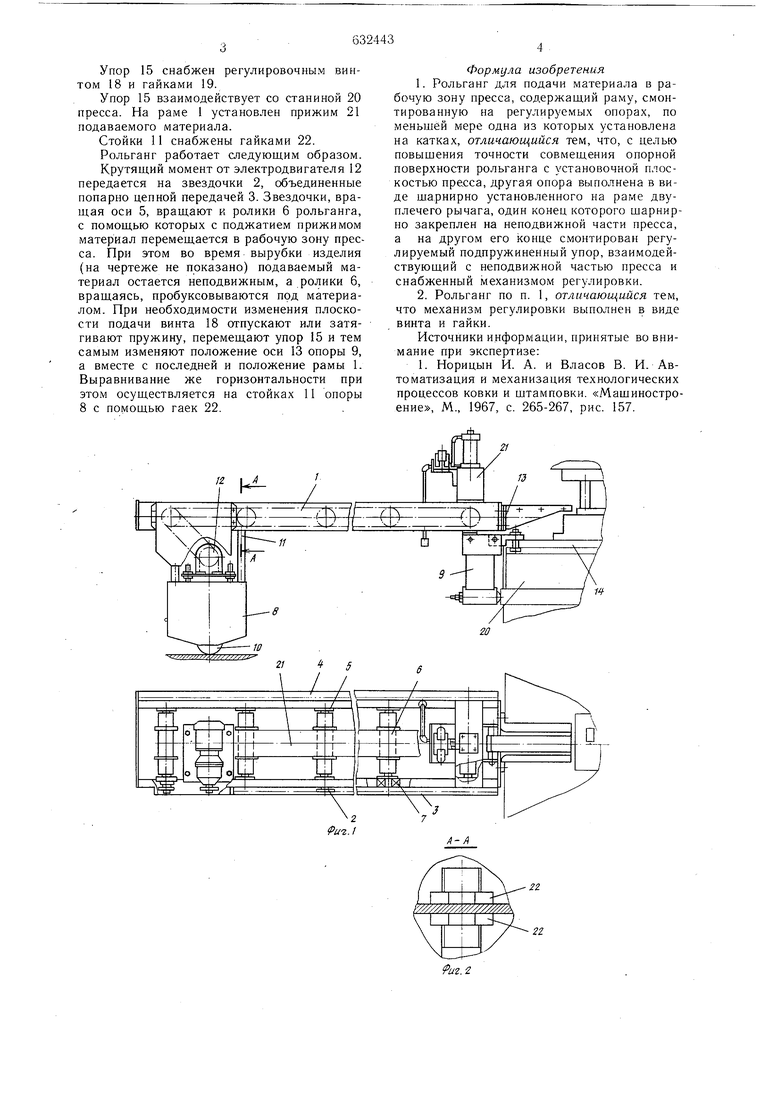

На фиг. I изображен предлагаемый рольганг, общий вид; на фиг. 2 - разрез по А-Д на фиг. 1; на фиг. 3 - опора.

Рольганг для подачи материала в рабочую зону пресса содержит раму 1 с приводными звездочками 2, связаиными попарно цепной передачей 3, расположенной вдоль боковых сторон 4 рамы I на осях 5, и ролики 6, смонтированные на подшипниках 7.

Рама 1 установлена на регулируемых опорах 8 и 9.

Опора 8 устаиовлена на катках 10 и связана с рамой 1 при помощи регулируемых по высоте стоек П. Между стойками на верхней площадке опоры 8 установлен электродвигатель 12, связанный со звездочками 2. Опора 9 выполнена в виде двуплечего рычага, шарнирно закрепленного на раме 1.

Один конец опоры 9 прн помощи оси 13 закреплен на столе 14 пресса, а другой конец опоры 9 снабжен упором 15, установленным в корпусе 16, выполненном в виде стакана. Между дном корпуса 15 и упором расположеиа пружина 17.

Упор 15 снабжен регулировочным винтом 18 и гайками 19.

Упор 15 взаимодействует со станиной 20 пресса. На раме 1 установлен прижим 21 подаваемого материала.

Стойки 11 снабжены гайками 22.

Рольганг работает следующим образом.

Крутящий момент от электродвигателя 12 передается на звездочки 2, объединенные попарно цепной передачей 3. Звездочки, вращая оси 5, вращают к ролики 6 рольганга, с помощью которых с поджатием прижимом материал перемещается в рабочую зону пресса. При этом во время вырубки изделия (на чертеже не показано) подаваемый материал остается неподвижным, а ролики 6, вращаясь, пробуксовываются под материалом. При необходимости изменения плоскости подачи винта 18 отпускают или затягивают пружину, перемещают упор 15 и тем самым изменяют положение оси 13 опоры 9, а вместе с последней и положение рамы 1. Выравнивание же горизонтальности при этом осуществляется на стойках 11 опоры 8 с помощью гаек 22.

Формула изобретения

1.Рольганг для подачи материала в рабочую зону пресса, содержащий раму, смонтированную на регулируемых опорах, по меньшей мере одна из которых установлена на катках, отличающийся тем, что, с целью повыщения точности совмещения опорной поверхности рольганга с установочной плоскостью пресса, другая опора выполнена в виде шарнирно установленного на раме двуплечего рычага, один конец которого щарнирно закреплен на неподвижной части пресса, а на другом его конце смонтирован регулируемый подпружиненный упор, взаимодействующий с неподвижной частью пресса и снабженный механизмом регулировки.

2.Рольганг по п. 1, отличающийся тем, что механизм регулировки выполнен в виде винта и гайки.

Источники информации, принятые во внимание при экспертизе:

1. Норицын И. А. и Власов В. И. Автоматизация и механизация технологических процессов ковки и штамповки. «Мащиностроение, М., 1967, с. 265-267, рис. 157.

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Рольганг для подачи материала в рабочую зону пресса | 1979 |

|

SU854519A1 |

| Рольганг для подачи материала в рабочую зону пресса | 1979 |

|

SU854520A1 |

| Рольганг для подачи материала в рабочую зону пресса | 1979 |

|

SU940948A2 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| Поточная линия обработки труб | 1977 |

|

SU901048A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU897347A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

Авторы

Даты

1978-11-15—Публикация

1977-06-20—Подача