1

Изобретение относится к приборостроению и электровакуумной технике н может быть использовано при изготовлении упругих и токоведущих элементов нриборов и электронных ламп спиральной формы.

Известно устройство для получения ленточных спиралей из проволоки, содержащее смонтированные на станине механизм плюш,ения с бойком, к которому подсоединен источник ультразвуковых колебаний, и приводную оправку 1.

Недостаток известного устройства в том, что его производительность невысока.

Известно также устройство для получения ленточных спиралей из проволоки, содержащее смонтированные на станине нриводную оправку и механизм плющения, к которому подсоединен источник ультразвуковых колебаний, причем навивка ленточной спирали осуществляется при вращении оправки и воздействии на исходную нроволоку плющильного ультразвукового инструмента - бойка 2.

Недостатком известного устройства является то, что после навивки процесс снятия спирали затруднен, так как спираль плотно обжимает оправку, поэтому необходимо или распускать спираль, или выполнять онравку конической формы. Это снижает точность навитой спирали и резко увеличивает общее Бремя изготовления спирали, т. е. снижается производительность процесса. Кроме того, ввиду наличия в металле спирали после навивки остаточных напряжений, после ее снятия с онравки в течение некоторого периода времени за счет релаксации напряжений происходит самопроизвольное изменение размеров спирали. Для исключения этого явления необходимо спираль в

заневоленном состоянии дополнительно подвергать низкотемпературному отжигу, что также снижает общую производительность процесса.

Недостатком известного устройства является также то, что в процессе плющения и навивки спирали деформация проволоки в ленту неравномерная. Со стороны действия ультразвуковых колебаний степень деформации металла значительно больще, чем со

стороны оправки, так как различны контактные силы трения со стороны плющильного ультразвукового инструмента и пассивной онравки. Со стороны действий ультразвука контактные силы трения намного

меньще, чем со стороны оправки, поэтому растекание металла (ущирение) в плоскости контакта с ультразвуковым инструментом бздет больще, чем в плоскости контакта металла с оправкой. Кроме того, разунрочняющие нроцессы в металле проволоки

(снятие внутренних напряжений, интенсификация процессов движения дислокаций) нроявляются в большей степени со стороны воздействия ультразвука, где интенсивность ультразвуковых колебаний выше.

Это также приводит к увеличению степени деформации проволоки со стороны ультразвукового инструмента.

При неравномерной деформации навиваемой ленты и внутренние напрял ения по ее сечению разные, что приводит к спижению механических свойств спирали, т. е. ее качества, и может вызвать нзлом спирали в местах, где внутренние напряжения имеют максимальные значения. При этом геометрические размеры спирали при неравномерной деформации проволоки отличаются от требуемых размеров.

Цель изобретения - повышение производительности устройства и улучшения качества получаемого изделия.

Цель достигается тем, что в устройство, содержащее смонтированные на станине приводную оправку и механизм плюшения с бойком, к которому подсоединен источник ультразвуковых колебаний, имеет дополнительный источник ультразвуковых колебаний, подсоединенный к торцу приводной оправки, длина которой равна полуторам длинам волны продольных ультразвуковых колебаний в материале приводной оправки, а боек механизма плюш,ения размешен на расстоянии от дополнительного источника ультразвуковых колебаний, кратном половине длины волны ультразвуковых колебаний в материале приводпой оправки, т. е. плюшение осуществляется в пучности колебаний. Благодаря этому на навиваемые витки спирали действуют поверхностные силы, направленные от пучности колебаний к узлу колебаний, т. е. к сечению оправки с минимальной амплитудой ультразвуковых колебаний.

Вследствие того, что коэффициент трения между навиваемой спиралью и оправкой имеет малое значение, то отформованные и навитные витки спирали соскальзывают к месту ее съема.

Такое распределение ультразвуковых колебаний в оправке обеспечивается ее длиной, равной 3/2 А. При такой длине деформация проволоки осуществляется в пучности колебаний, а съем навитой ленты - в узле колебаний, поэтому витки навиваемой спирали соскальзывают к месту съема. Кроме того, обеспечивается при длине оправки равной 3/2 А,, режим стоячей волны, т. е. резонансный режим работы ультразвуковой системы оправка - дополнительный источник ультразвуковых колебаний и максимальная амплитуда в месте деформации проволоки, что соответственно повышает производительность устройства и качество получаемой спирали.

Таким образом, снятие спирали с оправки происходит автоматически в п юцессе плюшения и навивки, поэтому отпадает необходимость в обеспечении слол :но1о движения оправки (вращательного для навивки спирали и поступательного - для ее раскладки).

Качество навиваемой с помощью устройства спирали увеличивается вследствие того, что за счет озвучивания навитой спирали производится снятие остаточных напряжений в металле спирали, появившихся, при плющении и навивке.

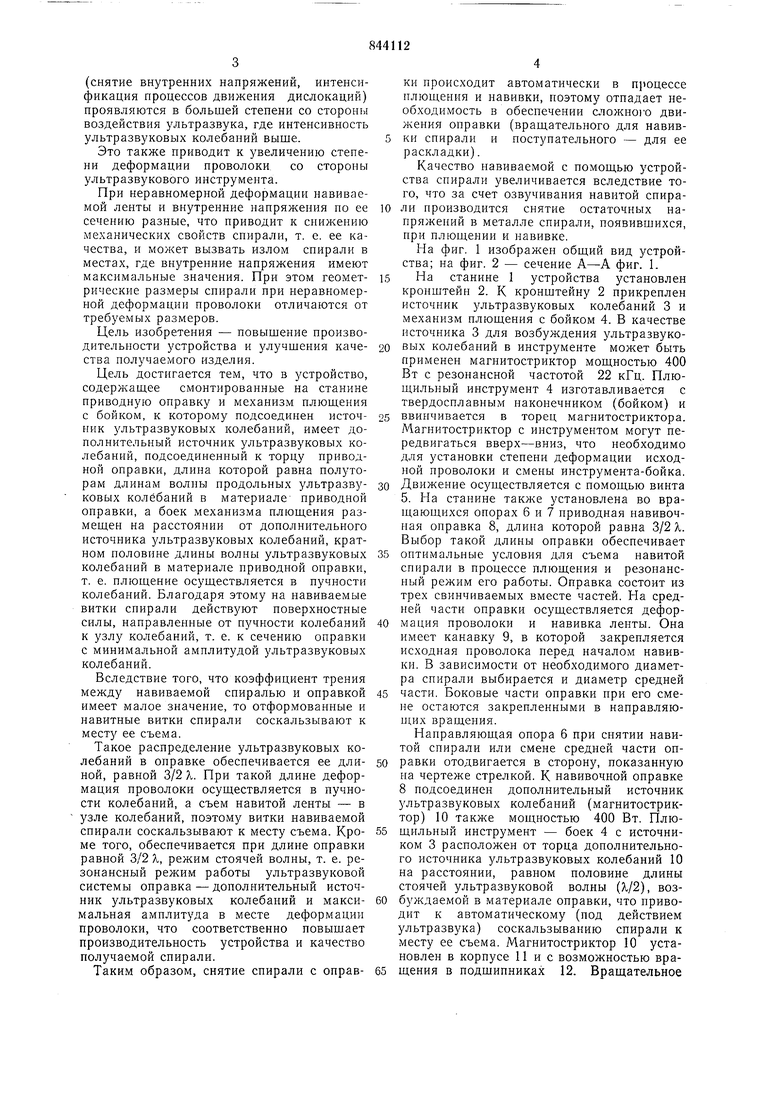

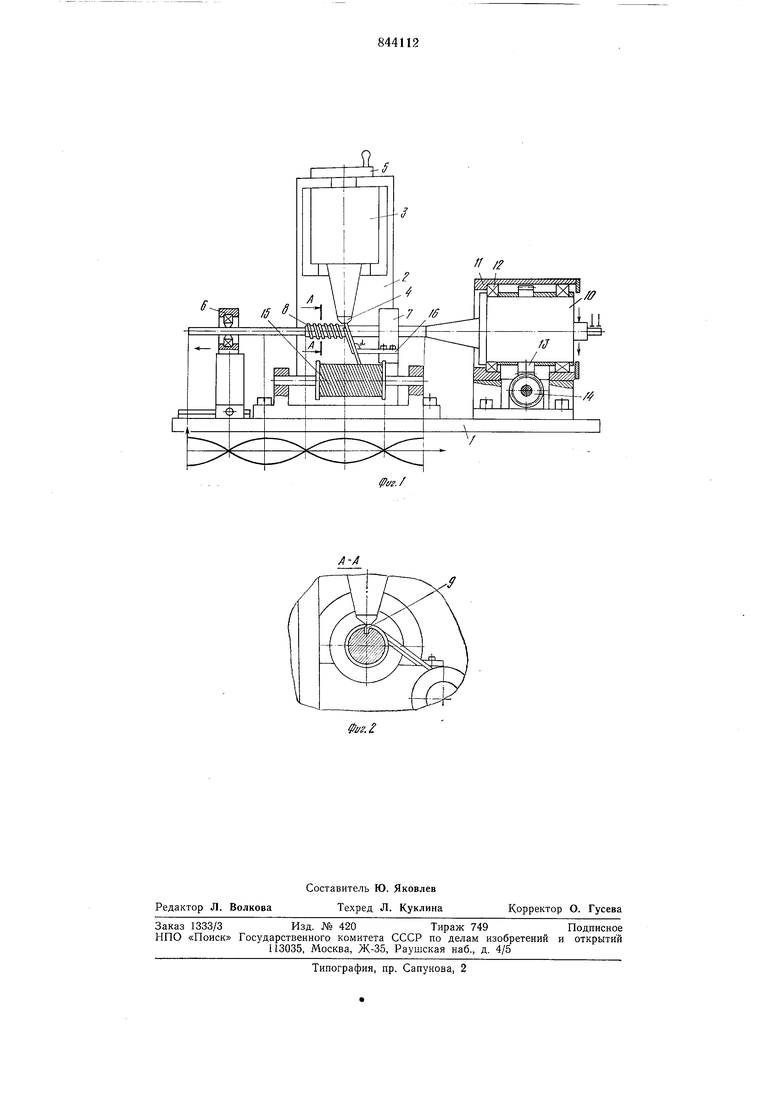

На фнг. 1 изображен общий вид устройства; на фиг. 2 - сечение А-А фиг. 1.

На станине 1 устройства установлен кронштейн 2. К кронштейну 2 прикреплен источник ультразвуковых колебаний 3 и механизм плющения с бойком 4. В качестве источника 3 для возбуждения ультразвуковых колебаний в инструменте может быть применен магнитостриктор мощностью 400 Вт с резонансной частотой 22 кГц. Плющильный инструмент 4 изготавливается с твердосплавным наконечником (бойком) и

ввинчивается в торец магнитостриктора. Л1агнитостриктор с инструментом могут передвигаться вверх-вниз, что необходимо для установки степени деформации исходной проволоки и смены инструмента-бойка.

Движение ос)ществляется с помощью винта 5. На станине также установлена во вращающихся опорах 6 и 7 приводная навивочная оправка 8, длина которой равна 3/2 Я. Выбор такой длины онравки обеспечивает

оптимальные условия для съема навитой спирали в процессе плющения и резонансный режим его работы. Оправка состоит из трех свинчиваемых вместе частей. На средней части оправки осуществляется деформацня проволоки и навивка ленты. Она имеет канавку 9, в которой закрепляется исходная проволока перед началом навивки. В зависимости от необходимого диаметра спирали выбирается и диаметр средней

части. Боковые части оправки при его смене остаются закрепленными в направляюП1,их вращения.

Наиравляющая опора 6 при спятии навитой спирали или смене средней части оправки отодвигается в сторону, показанную на чертеже стрелкой. К навивочной оправке 8 подсоединен дополнительный источник Зльтразвуковых колебаний (магнитостриктор) 10 также мощностью 400 Вт. Плющильный инструмент - боек 4 с источником 3 расположен от торца дополнительного источника ультразвуковых колебаний 10 на расстоянии, равном половине длины стоячей ультразвуковой волны (V2), возбуждаемой в материале оправки, что приводит к автоматическому (под действием ультразвука) соскальзыванию спирали к месту ее съема. Магннтостриктор 10 установлен в корпусе И и с возможностью вращення в подшипниках 12. Вращательное

движение магнитостриктору сообщается с помощью механизма вращения, состоящего из зубчатого колеса 13, жестко соединенного с магнитостриктором, и червяка 14.

Привод червяка осуществляется от двигателя постоянного тока (не показан). Резонансная частота магнитостриктора 10 выбирается в пределах 35-15 кГц в зависимости от требуемой длины спирали. Если нужно получить спираль большей длины, то необходимо выбрать резонансную частоту магнитостриктора 15 кГц, что соответственно увеличит длину оправки, а значит и длину спирали.

Подвод напряжения ультразвуковой частоты и охлаждающей жидкости к магнитостриктору 10 осуществляется через скользящие токовводы и водоподводы (не показаны), аналогичные соответствующим узлам, применяемым в станках для ультразвуковой шовной сварки. На станине установлена также бобина с исходной проволокой 15 и толкатель 16, которым осуществляется направление проволоки в очаг деформации. Шаг спирали определяется углом а толкателя 16. С помощью толкателя осуществляется также сдвиг от очага деформации в сторону съема отформованного и навитого витка спирали.

Устройство работает следующим образом.

Конец исходной проволоки изгибается и вставляется в направляющую канавку 9 в оправке 8. Наматывается один виток проволоки вокруг справки с целью ее зажима. В зависимости от шага спирали устанавлива-, ется требуемый угол а толкателя 16..После этого подаются ультразвуковые колебания на плющильный инструмент 4 и навивочную оправку 8 (от генераторов тина УЗДН-1). Приводится во вращение оправка 8 (с малой скоростью) и устанавливается необходимая степень деформации проволоки установкой зазора между оправкой 8 и плющильным бойком 4 с помощью винта 5. После установки зазора скорость резко увеличивается до требуемой величины. При подходе первого витка спирали к торцу средней части оправки 8 выключают привод и источник ультразвуковых колебаний плющильного инструмента. В течение 30- 60 сек озвучивают навитую заневоленную спираль (магнитостриктор 10 не выключается), что приводит к снижению уровня внутренних напряжений, а следовательно, и остаточной упругой деформации и их стабилизации структуры. После озвучивания принятая форма спирали фиксируется и поэтому она при снятии не раскручивается и сохраняет приобретенные в процессе иавивки размеры.

Выполнив вышеперечисленные операции любым известным способом, например, с помощью ножниц отрезают проволоку от

спирали, откручивают левую часть оправки и опять включают магнитостриктор 10. Навитая спираль под действием поверхностных сил, возникающих за счет ультразвуковых колебаний и направленных в сторону торца средней части онравкн 8 от очага деформации, автоматически движется по оправке. Причем исключается раскрзчивание спирали после деформации, что позволяет сохранить общие геометрические размеры спирали, т. е. их расчетные механические характеристики. Навитая спираль имеет равномерное распределение внутренних напряжений по сечению витка, что позволяет уменьшить вероятность излома ленты. Имеется также возможность эффективной и высокоскоростной навивки спирали из проволок труднообрабатываемых металлов

(бронзы, легированной стали, молибдена и др.).

Ультразвуковая обработка металлов обеспечивает более низкую шероховатость поверхностей, контактирующих с инструментами. В устройстве низкую степень шероховатости имеют обе обработанные поверхности, что соответственно повышает точность сопряжения спирали с различными узлами устройств и уменьшает износ

контактирующих поверхностей.

Устройство позволяет также значительно повысить производительность процесса навивки спиралей за счет возможности обеспечения более высокой скорости навивки,

автоматического съема навитой спирали с оправки и исключения операции дополнительной термообработки спирали.

Формула изобретения

Устройство для получения ленточных спиралей из проволоки, содержащее смонтированные на станине приводную навивочную оправку и механизм плющения с бойком, к которому подсоединен источник ультразвуковых колебаний, отличающееся тем, что, с целью повышения производительности устройства и улучшения качества изделия, оно имеет дополнительный источник ультразвуковых колебаний, подсоединенный

к торцу приводной оправки, длина которой равна полуторам длинам волны продольных ультразвуковых колебаний в материале приводной оправки, а боек механизма плющения размещен на расстоянии от дополнительного источника ультразвуковых колебаний, кратном половине длины волны ультразвуковых колебаний в материале приводной оправки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 412975, кл. В 21F 21/00, 1975.

2.Авторское свидетельство СССР № 579081, кл. В 21F 21/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| Станок для навивки бесконечных многопроволочных спиралей на невращающуюся оправку | 1976 |

|

SU640795A1 |

| Станок для навивки бесконечных многопроволочных спиралей | 1985 |

|

SU1266624A1 |

| Способ изготовления ленточной спирали | 1980 |

|

SU1000144A2 |

| Способ изготовления ленточной спирали для линий замедления ламп бегущей волны | 1991 |

|

SU1787633A1 |

| Станок для навивки бесконечных многопроволочных спиралей | 1986 |

|

SU1378996A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| Способ изготовления ленточной спирали из проволоки | 1976 |

|

SU579081A1 |

| Устройство для изготовления ленточной спирали | 1988 |

|

SU1519816A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

Авторы

Даты

1981-07-07—Публикация

1979-07-24—Подача