Изобретение относится к области химико-термической обработки, в час ности к составам для диффузионного борирования стальных деталей. Известен состав .цля диффузионног борирования, содержащий, вес.%: Карбид бора 95-99,5 Углеводороды 0,5-5 ij. Известен также состав для борир вания, содержащий, вес.%: Карбид бора 95 Хлористый аммоний2,5 Окись алюминия 2,5 Медь2-4 2. Однако после борирования в указ ных составах получаются низкие тве дость и износостойкость насыщенног слоя. Целью изобретения является повы шение износостойкости насыщенного слоя. Цель достигается тем, что борир вание стальных деталей проводят в составе, содержащем следуквдие компо ненты, вес.%: Карбид бора Карбамид Карбид бора (ВдС) вводят в смесь в виде порошка зернистостью № 8-16 (ГОСТ 5744-62) после прокаливания при 300-400°С. Медь (Си) марки ПМ-1 или ПМ-2 (ГОСТ 4960-68) вводят в смесь в порошкообразном состоянии для обеспечения вязкости борированного слоя. Карбамид (NHoij- J (ГОСТ 691-67) вводят в смесь в измельченном виде для обеспечения высокой износостойкости борированного слоя. Содержание порошка меди в количе-стве 2-4% объясняется тем, что при меньшем содержании ослабляется способность состава к повышению вязкости борированного слоя, а при большем содержании интенсивно снижается твердость борированного слоя. Содержание в смеси карбамида в количестве 2-4% обусловлено тем, что при меньшем содержании снижается износостойкость борированного слоя, а при большем возрастает хрупкость. Пример. Проводят борирование образцов из сталей 45 и 40Х при 920С в течение 6 ч. Борирование осуществляют в контейнере из листовой стали, в который сначала укладывают прокаленные листы асбеста, на них

насыпают смесь для борирования, затем уклёщывают детали и засыпают той же смесью. Сверху помещают по листу асОеста и засыпают нитросиликатной глыбой. После нагрева и выдержки контейнеры выгружают из печи и охлаждают до , а затем распаковывают и извлекают образцы.

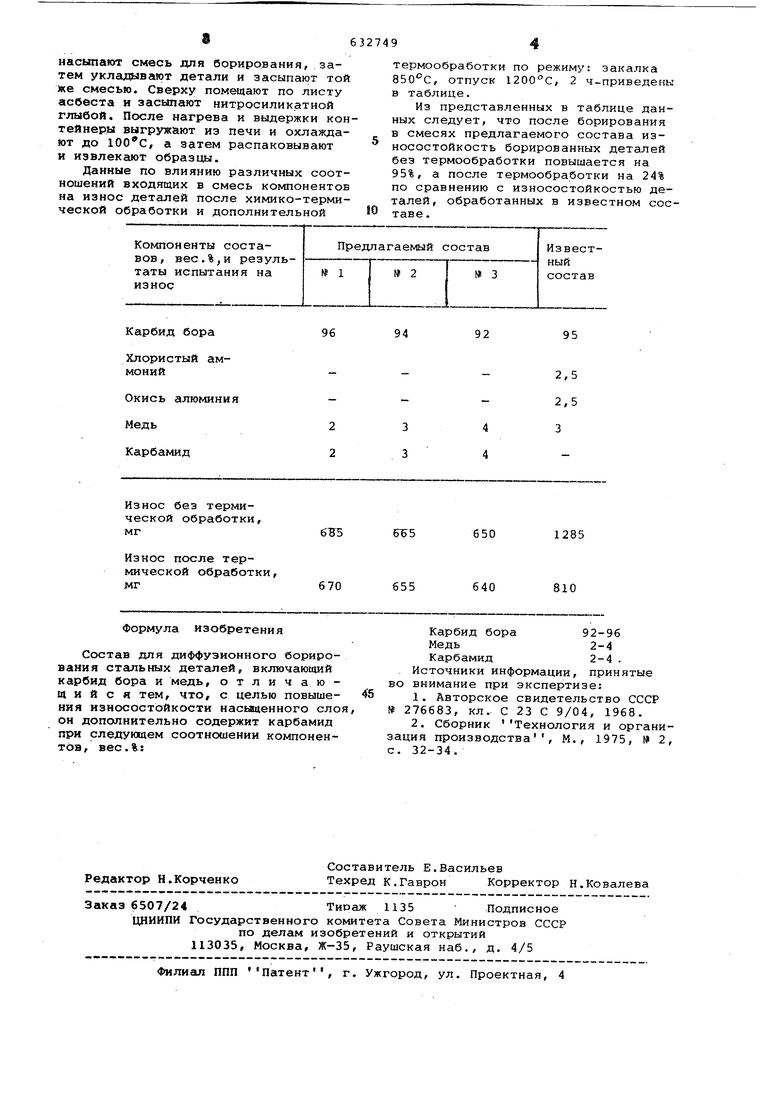

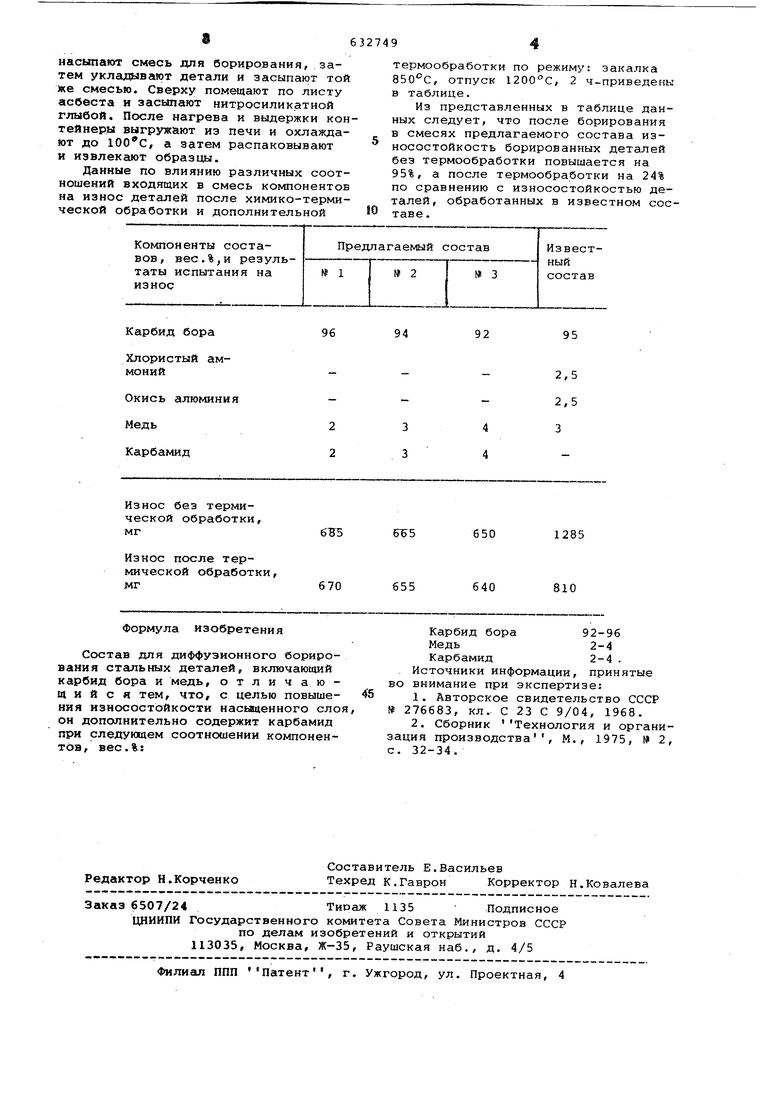

Данные по влиянию различных соотношений входящих в смесь компонентов на износ деталей после химико-термической обработки и дополнительной

термообработки по режиму: закалка , отпуск 1200°С, 2 ч-приведены в таблице.

Из представленных в таблице данных следует, что после борирования в смесях предлагаемого состава износостойкость борированных деталей без термообработки повышается на 95%, а после термообработки на 24% по сравнению с износостойкостью деталей, обработанных в известном составе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1349326A1 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

Карбид бора

Хлористый аммоний

Окись алюминия

Износ без термической обработки,

6В5 мг

Износ после термической обработки,

670

мг

Формула изобретения

Состав для диффузионного борирования стальных деталей, включающий карбид бора и медь, отличающийся тем, что, с целью повышения износостойкости насыщенного слоя, он дополнительно содержит карбамид при следующем соотношении компонентов, вес.%:

92

95

2,5

2,5

650

1285

640

810

655

Карбнд бора 92-96 Медь2-4

Карбамид2-4 .

Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР 276683, кл. С 23 С 9/04, 1968.

Авторы

Даты

1978-11-15—Публикация

1977-06-01—Подача