Изобретение относится к области получения защитных оксидных пленок на алюминии и его сплавах и может быть использовано при изготовлении труб и щэугих деталей с защитными покрытиями, работающих в горячей воде. Для уплотнения оксидных пленок и вестны растворы различных солей, на пример, молибдата натрия и.ли калия или алюминия, силиката натрия, ацетата никеля и бихромата калия. Наиболее близким по технической сущности к изобретению является известный водный раствор соли серусодержащей минеральной кислоты - суль фата натрия l . Однако, обработка данным раствором не обеспечивает достаточной кор розионной стойкости оксидных пленок и не улучшает заметно их физико-механических свойств (твердости, изно состойкости) . Целью изобретения является повышение коррозионной стойкости и твер дости оксидных пленок. Эта цель достигается тем, что в качестве соли серусодержащей минеральной кислоты раствор включает сульфит натрия при следующем соотношении компонентов: Сульфит натрия 5-50 л Водадо 1 л Процесс уплотнения оксидных пленок в данном растворе проводят при тe пepaтype от до температуры кипения в течение 15 мин. Установлено, что твердость и коррозионная стойкость пленки заметно возрастает с увеличением концентрации сульфита натрия от О до 50 г/л; дальнейшее увеличение концентрации не приводит к значительному улучшению этих параметров. Кроме того, при большой концентрации сульфита в растворе происходит заметное утонение анодно-окисной пленки (на 20-30%при концентрации 100 г/л). Таким образ ом, до пусти мой является концентрация 5-50 г/л, а оптимальной - 1020 г/л. При концентрации сульфита 0-1 г/л улучшение свойств пленки незначительно. Пример. Шестнадцать образцов одновремецно анодируют в серной кислоте. Восемь образцов для уплотнения пленки обрабатывают в предлагаемом растворе сульфита натрия (Ю г/л).

остальные - в известном растворе сульфата натрия (10 г/л). Растворы приготавливают непосредственно перед уплотнением. Продолжительность уплотнения 15 мин. Толщина анодно-окисной (пленки 30 мкм

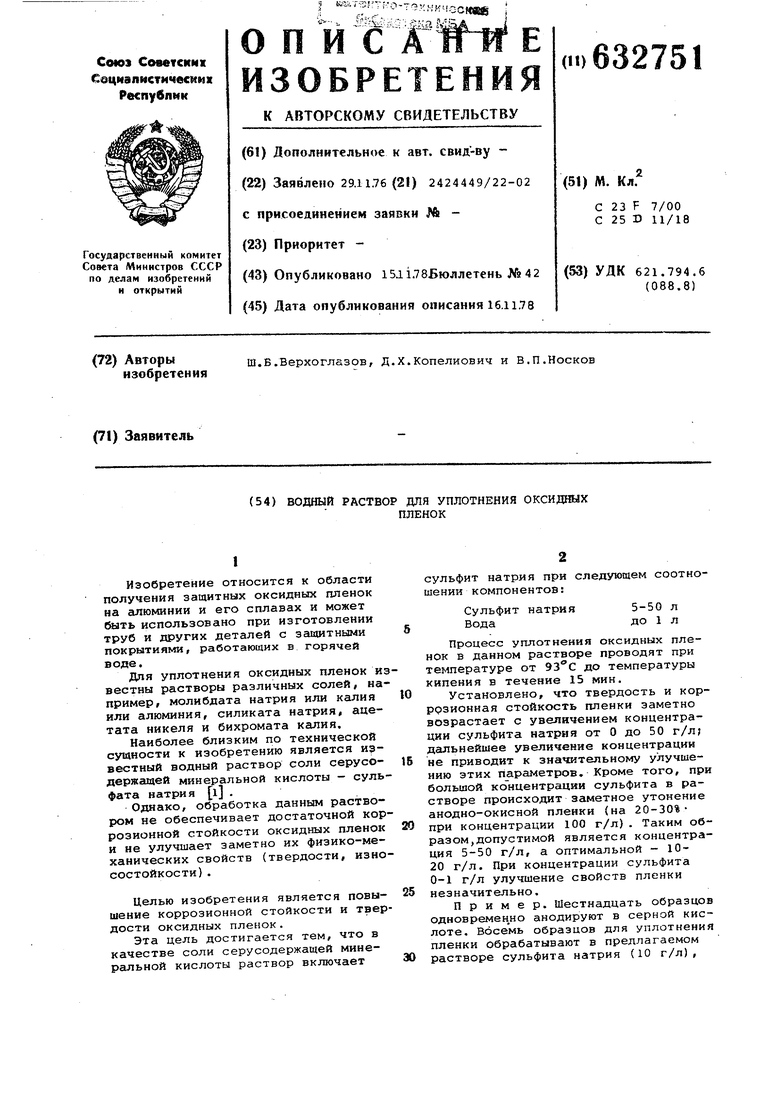

Проводят испытание стойкости анодно-окисной пленки экспрессным методом и определяют микротвердость пленки. Результаты испытаний приведены в табл.1.

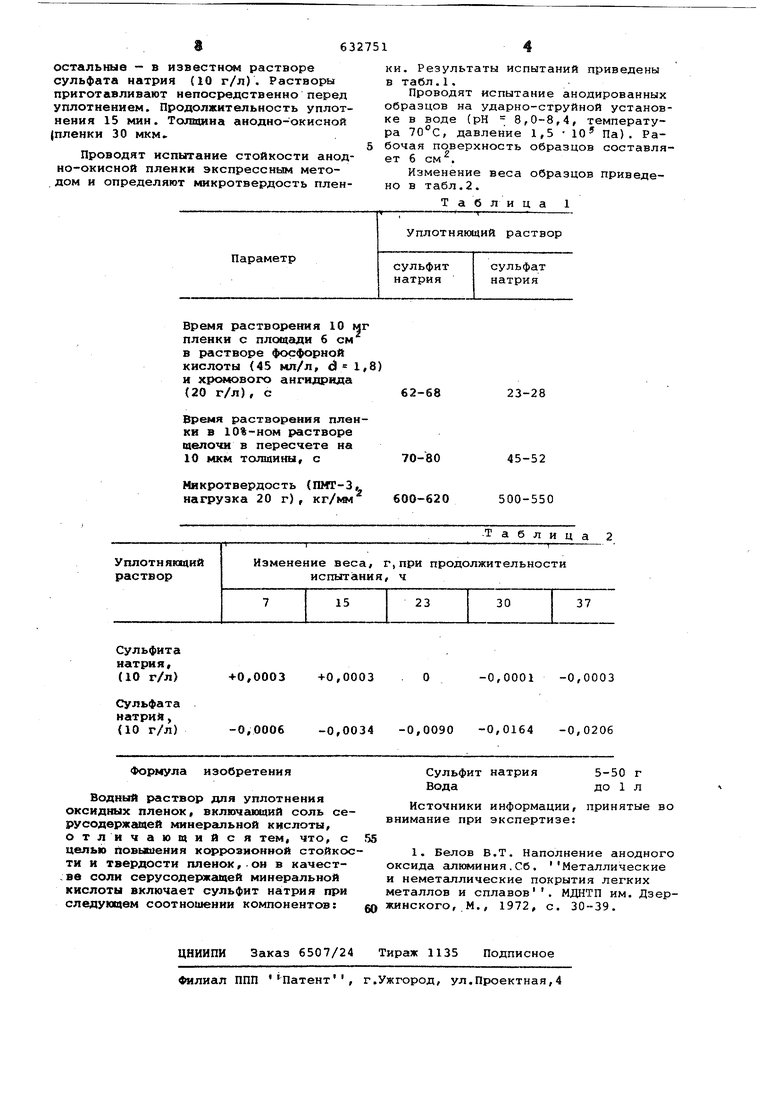

Проводят испытание анодированных образцов на ударно-струйной установке в воде (рН 8,0-8,4, температура 1G°C, давление 1,5 Ю Па). Рабочая поверхность образцов составляет 6 см .

Изменение веса образцов приведено в табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| Раствор для наполнения анодно-окисных покрытий на алюминии и его сплавах | 1983 |

|

SU1135818A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| Раствор для уплотнения оксидных покрытий | 1980 |

|

SU918339A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Раствор для наполнения анодных окисных покрытий "плексин" и способ его приготовления | 1980 |

|

SU1052568A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2061801C1 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ И ВОДНЫЙ ХИМИЧЕСКИЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ | 1993 |

|

RU2130977C1 |

Время pacTBOpeifflH 10 мг

пленки с площади б см

в растворе фосфорной

кислоты (45 мл/л, d 1,8)

и хромового ангидрида

(20 г/л), с 70-80 45-52

600-620500-550

23-28

Таблиц

Авторы

Даты

1978-11-15—Публикация

1976-11-29—Подача