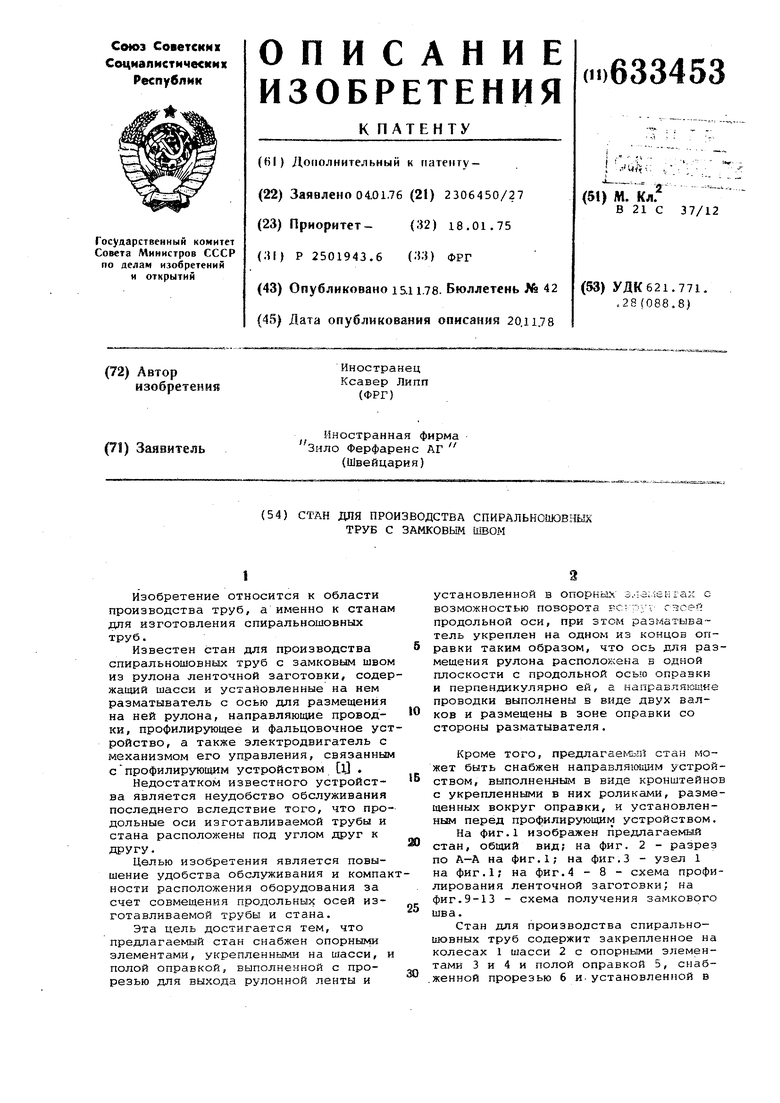

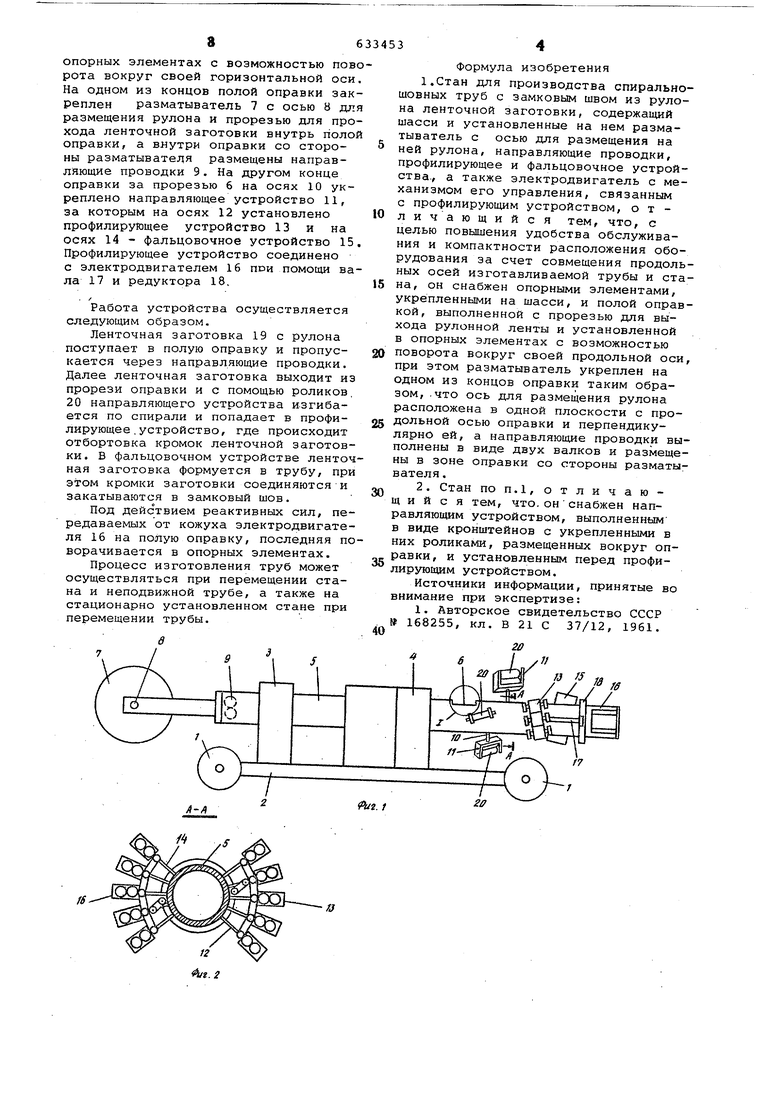

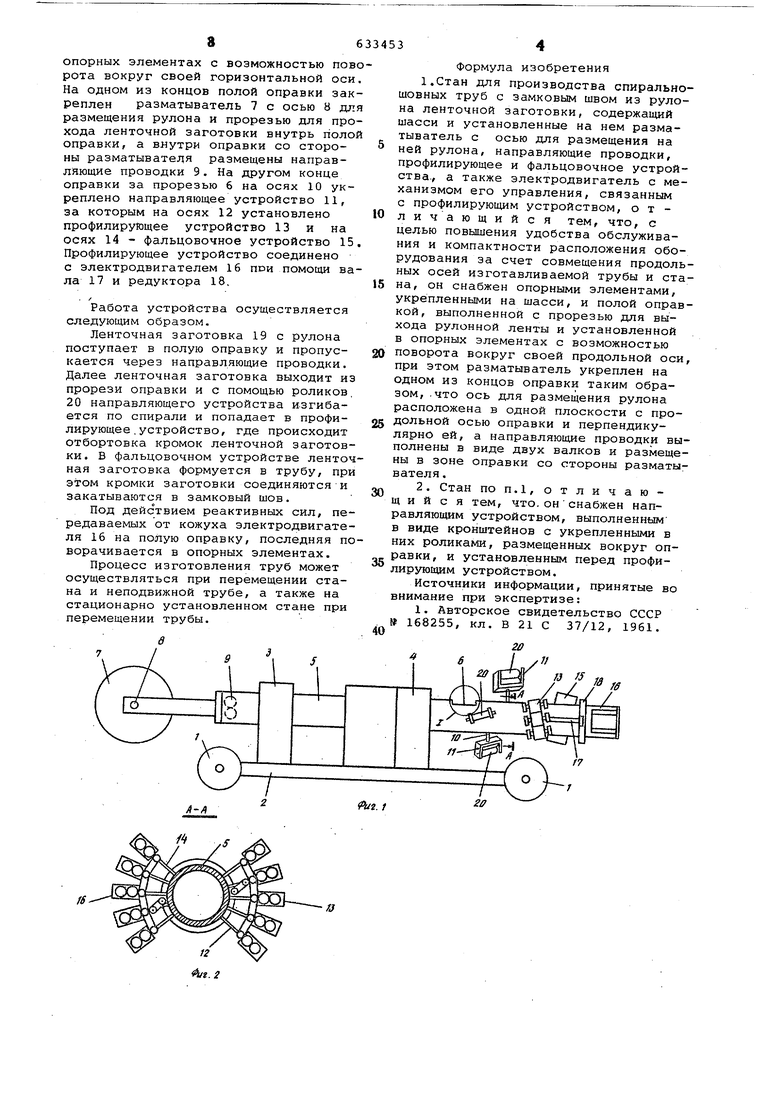

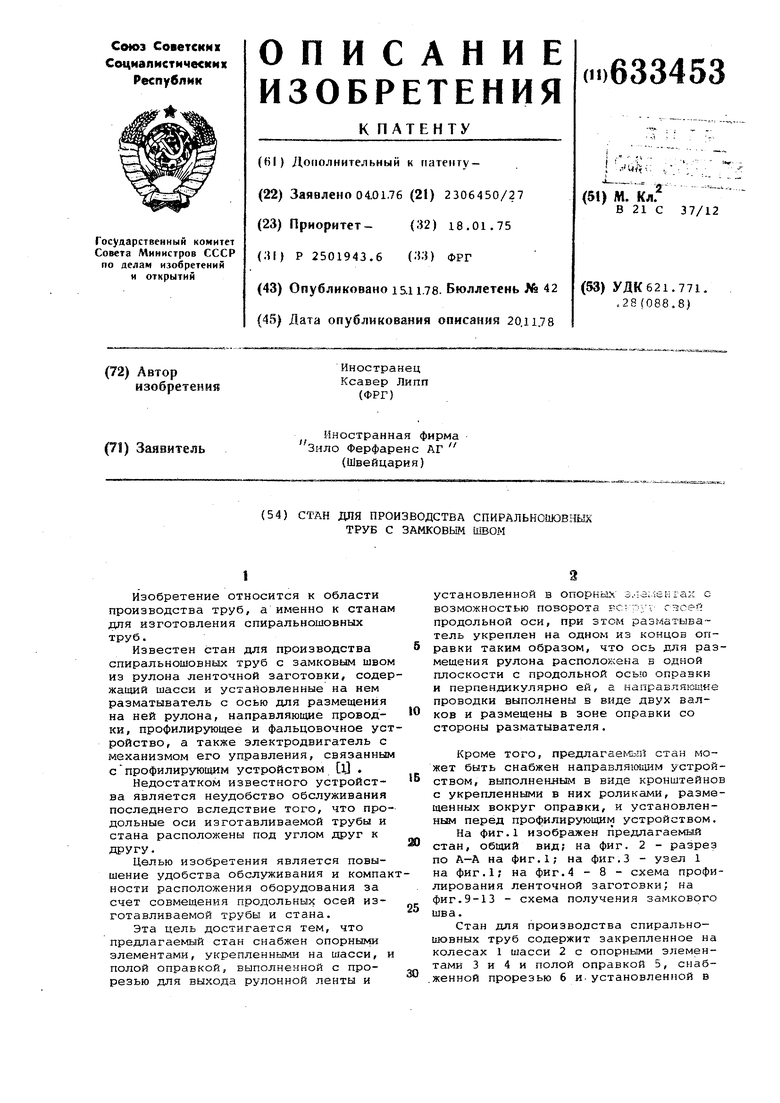

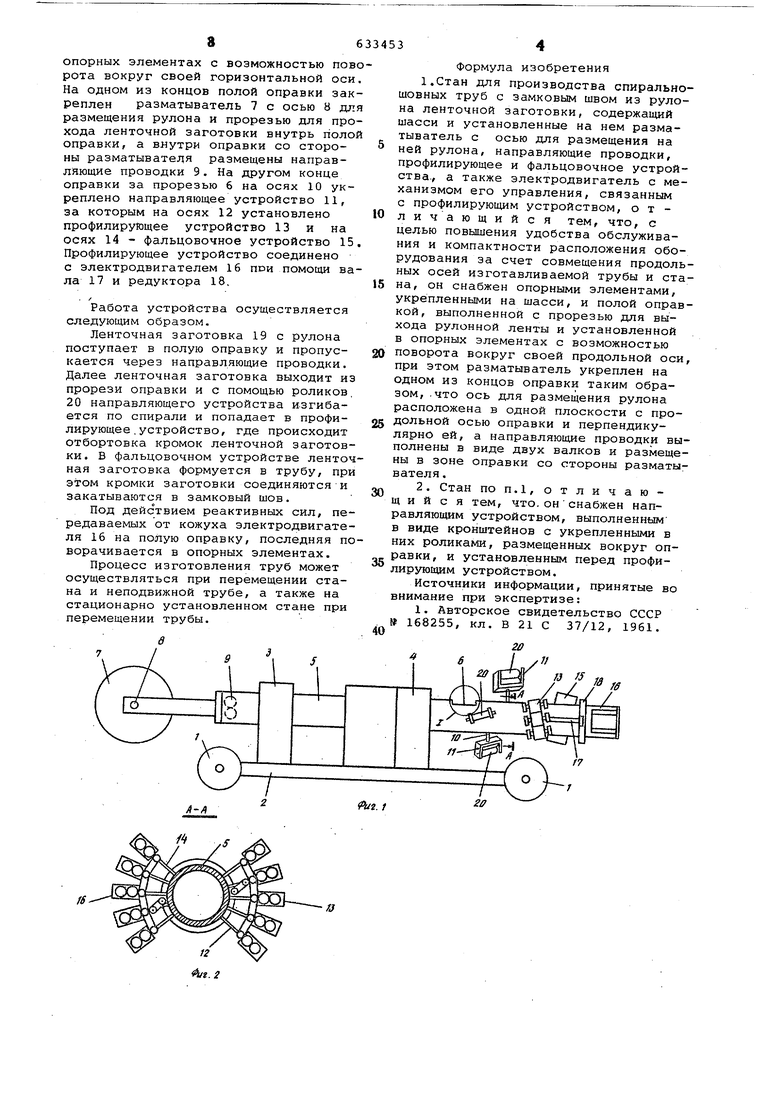

опорных элементах с возможностью пово рота вокруг своей горизонтальной оси. На одном из концов полой оправки закреплен разматыватель 7 с осью Ь для размещения рулона и прорезью для прохода ленточной заготовки внутрь полой оправки, а внутри оправки со стороны разматывателя размещены направляющие проводки 9. На другом конце оправки за прорезью 6 на осях 10 укреплено направляющее устройство 11, за которым на осях 12 установлено профилирующее устройство 13 и на осях 14 - фальцовочное устройство 15 Профилирующее устройство соединено с электродвигателем 16 пси помощи вала 17 и редуктора 18. Работа устройства осуществляется следующим образом. Ленточная заготовка 19 с рулона поступает в полую оправку и пропускается через направляющие проводки. Далее ленточная заготовка выходит из прорези оправки и с помощью роликов, 20 направляющего устройства изгибается по спирали и попадает в профилирующее устройство, где происходит отбортовка кромок ленточной заготовки. В фальцовочном устройстве ленточ ная заготовка формуется в трубу, при этом кромки заготовки соединяются и закатываются в замковый шов. Под действием реактивных сил, пе редаваемых от кожуха электродвигате ля 16 на полую оправку, последняя п ворачивается в опорных элементах. Процесс изготовления труб может осуществляться при перемещении стана и неподвижной трубе, а также на стационарно установленном стане при перемещении трубы. Формула изобретения 1.Стан для производства спиральноовных труб с замковым швом из рулоа ленточной заготовки, содержащий асси и установленные на нем разматыватель с осью для размещения на ней рулона, направляющие проводки, профилирующее и фальцовочное устройства., а также электродвигатель с механизмом его управления, связанным с профилирующим устройством, отличающийся тем, что, с целью повышения удобства обслуживания и компактности расположения оборудования за счет совмещения продольных осей изготавливаемой трубы и стана, он снабжен опорными элементами, укрепленными на шасси, и полой оправкой, выполненной с прорезью для выхода рулонной ленты и установленной в опорных элементах с возможностью поворота вокруг своей продольной оси, при этом разматыватель укреплен на одном из концов оправки таким образом, .что ось для размещения рулона расположена в одной плоскости с продольной осью оправки и перпендикулярно ей, а направляющие проводки выполнены в виде двух валков и размещены в зоне оправки со стороны разматывателя . 2. Стан ПОП.1, отличающийся тем, что.онснабжен направляющим устройством, выполненным в виде кронштейнов с укрепленными в них роликами, размещенных вокруг оправки, и установленным перед профилирующим устройством. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 168255, кл, В 21 С 37/12, 1961.

9

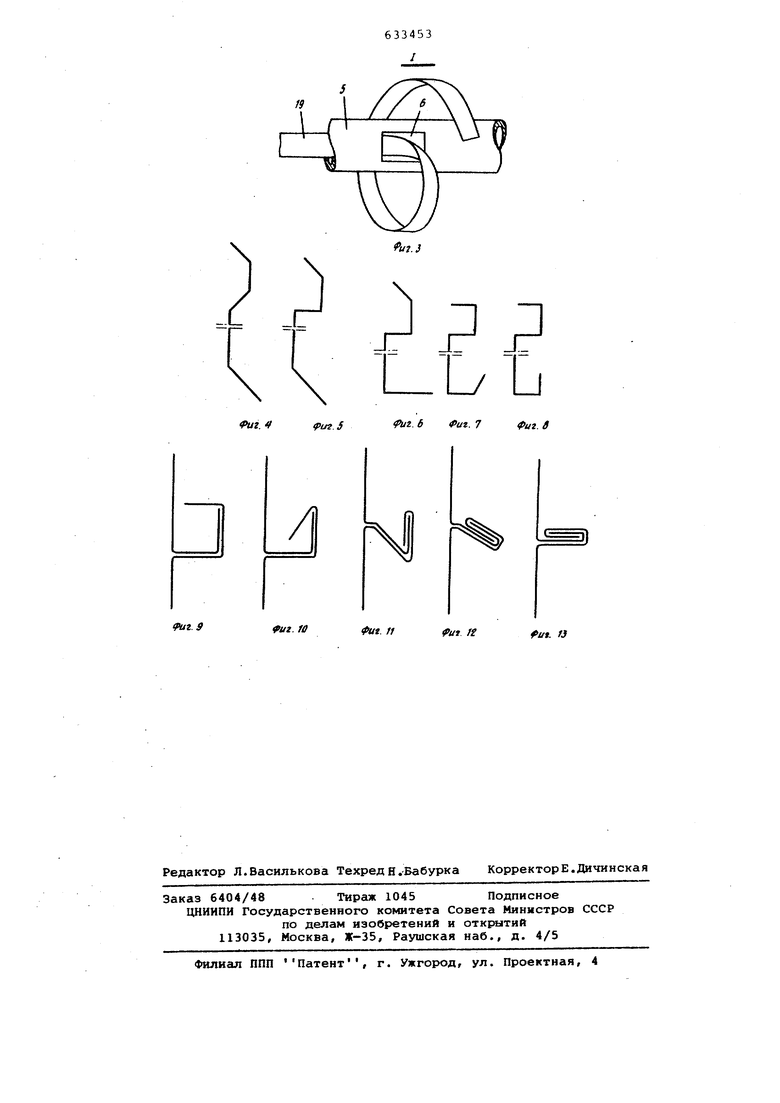

Л/г. 5

риг. 6

. 7

Фиг. в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства спиральношовных труб с замковым швом | 1977 |

|

SU682110A3 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Стан для изготовления спирально сфальцованных труб, преимущественно корпусов крупных емкостей | 1991 |

|

SU1766554A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПРОФИЛЕЙ И ЛИНИЯ АВТОМАТИЧЕСКАЯ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2337783C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

fuz.S

fut. to

Фи1. ft

fui fS

ut. t3

Авторы

Даты

1978-11-15—Публикация

1976-01-04—Подача