Изобретение относится к обработке ме- таплов давлением, более конкретно к трубному производству и может быть использовано на станах, изготавливающих спирально сфальцованные трубы с двойным замковым швом.

Известно устройство для изготовления труб большого диаметра, в основном для силосных башеч (патент ФРГ № 1959500, кл. В 21 С 37/12), Оно содержит профилировочную и фальцовочную установки. В этом устройстве полоса (заготовка) сначала проиобретаетопределенный профиль, который изгибается в соответствии с диаметром трубы. А затем, после смыкания верхней и нижней кромок профиля, за несколько приемов формируется двойной замковый шов.

Недостатком известного технического решения является то, что не удается сформировать качественный шов. Когда соединение проходит фальцовоч ную установку и пакет, состоящий из трех участков, расположенных параллельно трубе, наклоняют, то ближний к трубе участок сохраняет свое прежнее положение (параллельно трубе) и у основания пакета участки раздвигаются. Дальнейшая формовка этого соединения приводит к существенным искажениям шва.

Известны также способ и устройство для соединения двух кромок одной пластины, подвергаемой пластической деформации (патент Швейцарии Ms 555711, кл. В 21 D 39/02). В этом решении предлагается предварительно спрофилированные кромки соединять двойным замковым швом путем

XI CS

о ел

:К

их обжатия в нескольких калибрах. Его недостаток состоит в том, что при переходе на другую толщину заготовки требуется замена фальцовочных роликов, т. к. обжатие пакета из трех участков производится в жестком зазоре между роликами.

Наиболее близким по технической сущности к изобретению является устройство для изготовления труб, (патент США № 3863479, В 21 В 37/00), содержащее раз- маты вател ь для базирования полосы, машину для профилМрбвания полосы, машину для .формирования двойного замкового шва, состоящукз из группы клетей,и устройство, поддерживающее изготавливаемую трубу. Принцип работы основан на навивке спирально сфальцованных труб.В этом устройстве из полосы (заготовки) непрерывно формируется определенный профиль, который изгибается в соответствии с диаметром трубы и по спирали. После смыкания верхней и нижней частей профиля, сначала подгибается вверх нижний горизонтальный участок соединения. Затем одновременно подгибаются вверх два участка, примыкаю- щие к образующей трубы,и обжимается пакет из трех участков, параллельных трубе. Следующий этап состоит в том, что пакет подгибается в сторону трубы. При этом крайний участок пакета, расположенный на- иболее близко к трубе, движется к ней, со- храняя свое прежнее положение (параллельно трубе), когда его верхняя кромка входит в контакт с наклонным участком, примыкающим к трубе, он начинает наклоняться к образующей трубы. После обжатия соединения, когда все пять прямых участков станут параллельны друг другу, формирование шва завершается.

Недостаток известного технического решения состоит в том, что получение качественного шва возможно только при строго определенной толщине полосы, соответствующей калибровке валков. На практике, с целью экономии металла, нижнюю часть трубы (корпуса емкости) навивают из толстой полосы, среднюю из тонкой и верхнюю из еще более тонкой . Шов средней и верхней частей получается менее качественным. Это связано с тем, что в клети, где происхо- дит обжатие пакета из трех участков, калибр соответствует наиболее толстой полосе. В таком калибре не удается плотно обжать пакет из тонкой полосы. Между участками всегда остается зазор,равный разнице утро- енных толщин толстой и тонкой полосы. На следующем этапе, когда пакет из тонкой полосы наклоняют и крайний участок приближается к трубе,сохраняя вертикальное положение, у основания пакета участки раздвигаются и зазор еще больше увеличивается. К моменту, когда свободная кромка крайнего участка касается наклонного участка, соединение значительно искажается. Кроме того, из-за неплотного обжатия пакета радиус изгиба у основания крайнего участка имеет сравнительно большую величину и при контакте с валком, подгибающим пакет, легко деформируется. Его правая часть распрямляется, а крайний участок укорачивается. Эти искажения затрудняют выполнение подгиба крайнего участка и последующее формирование шва. Вследствие чего, либо крайний участок встает враспор между наклонным участком и пакетом, либо значительно уменьшается перекрытие между кромками внутри шва.

Целью изобретения является повышение качества шва за счет стабильного и плотного обжатия соединяемых кромок независимо от их толщины.

Поставленная цель достигается тем, что в известном устройстве для изготовления труб, содержащем разматыватель для базирования полосы, машину для профилирования полосы, машину для формирования двойного замкового шва, состоящую из группы клетей и устройства, поддерживающего изготавливаемую трубу, согласно изобретению машина, формирующая замковый шов, оснащена дополнительной обжимной клетью, включающей опорный ролик с ребордой и обжимной ролик подпружиненный торцом к бочке первого, а также периферией к его реборде. Такое конструктивное выполнение стана для изготовления спирально сфальцованных труб позволяет создать постоянное давление роликов на пакет из трех участков и выбрать давление так, чтобы участки прилегали друг к другу без зазоров. В плотно обжатом пакете кромка крайнего участка располагается близко к основанию пакета. А радиус у основания крайнего участка имеет наименьшую величину и практически не деформируется при контакте с валком. Когда пакет наклоняют, кромка крайнего участка быстро входит в контакт с наклонным участком и наклоняется относительно образующей трубы. Таким образом, создаются благоприятные условия для формирования качественного шва при любой толщине полосы.

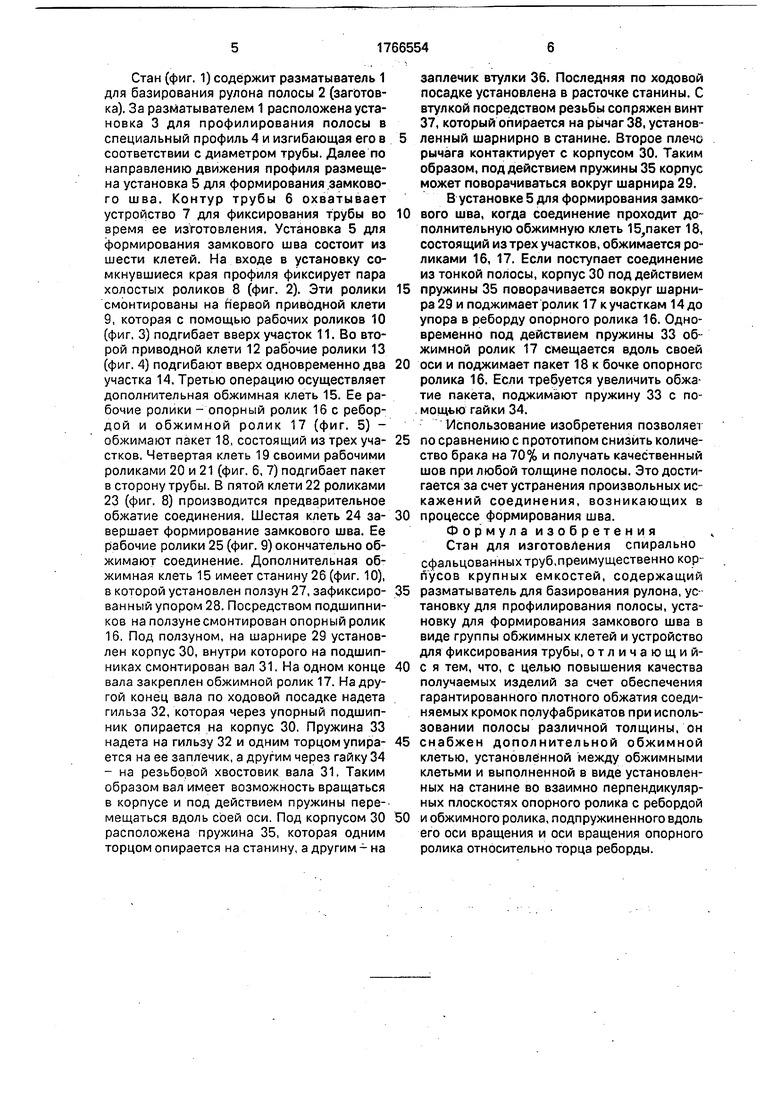

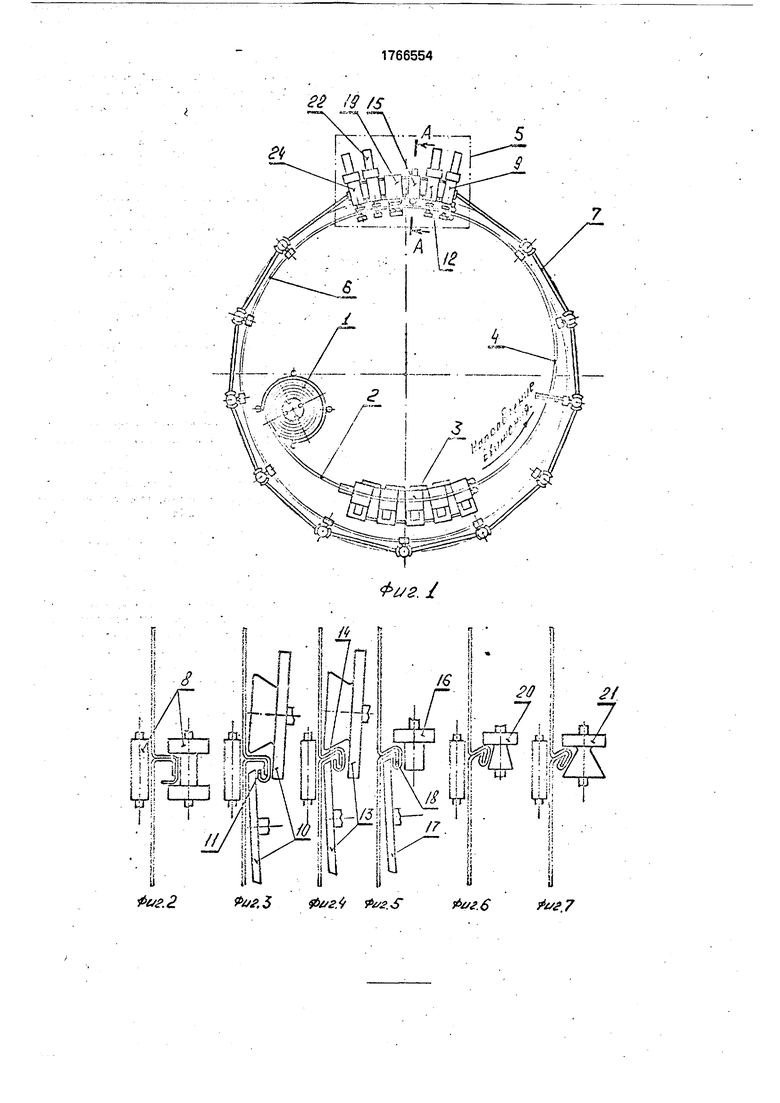

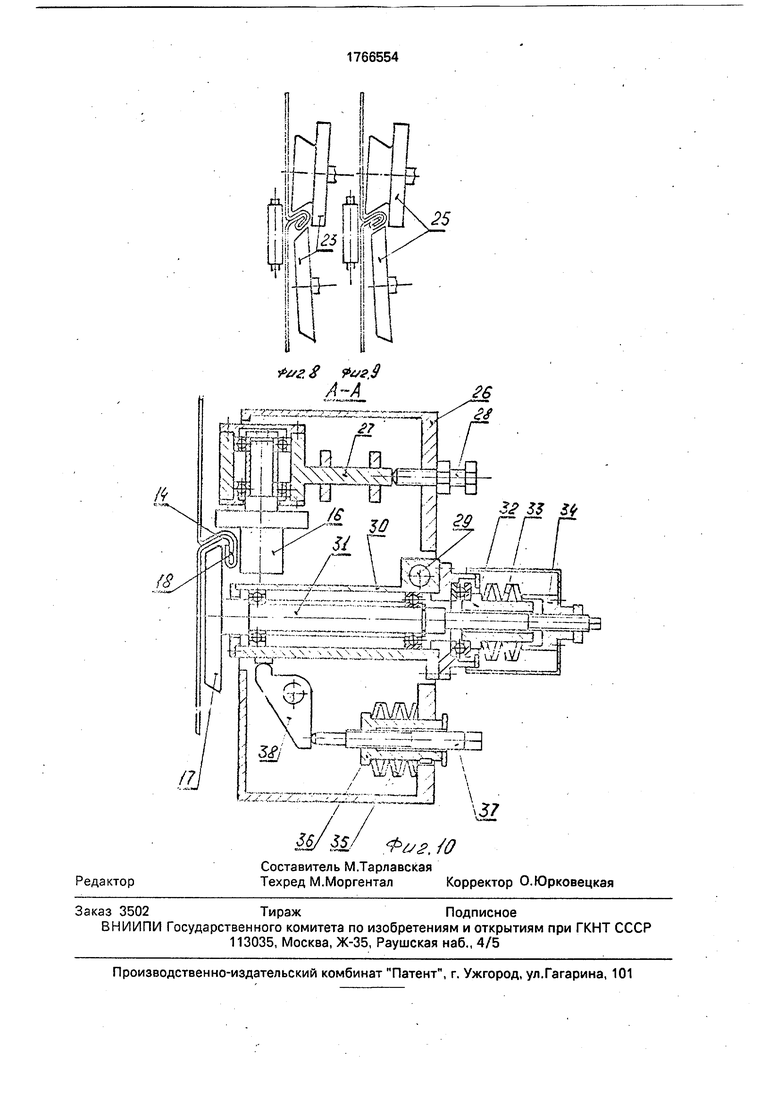

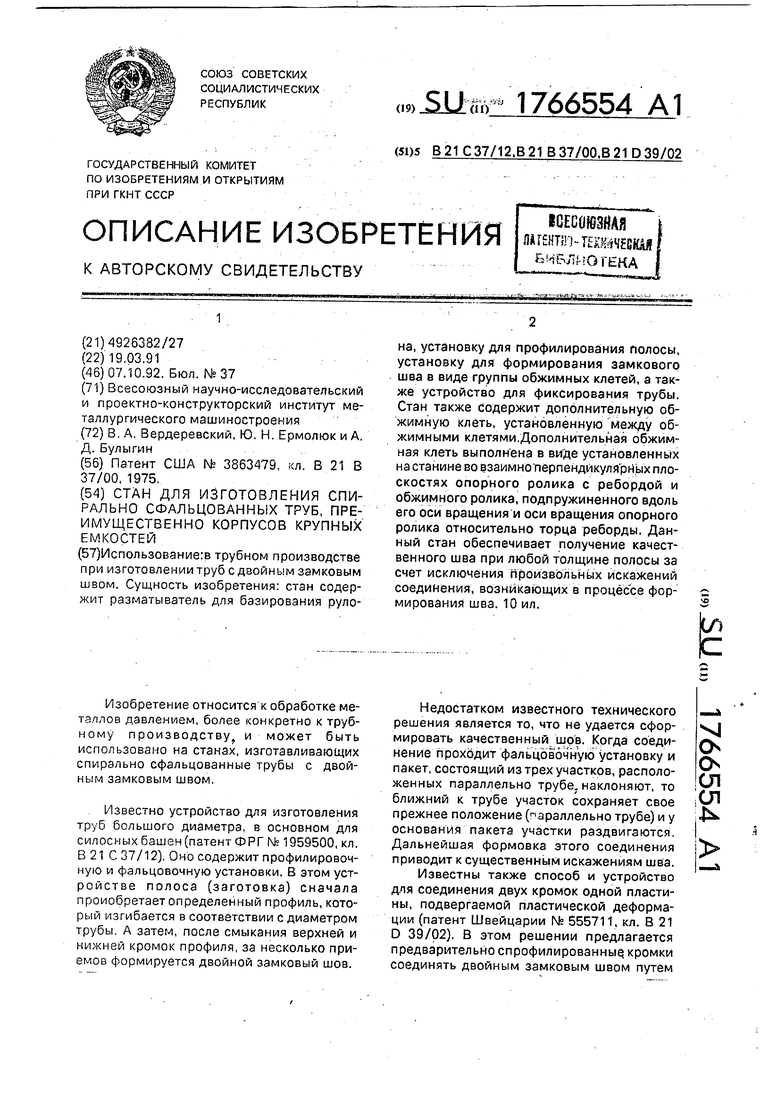

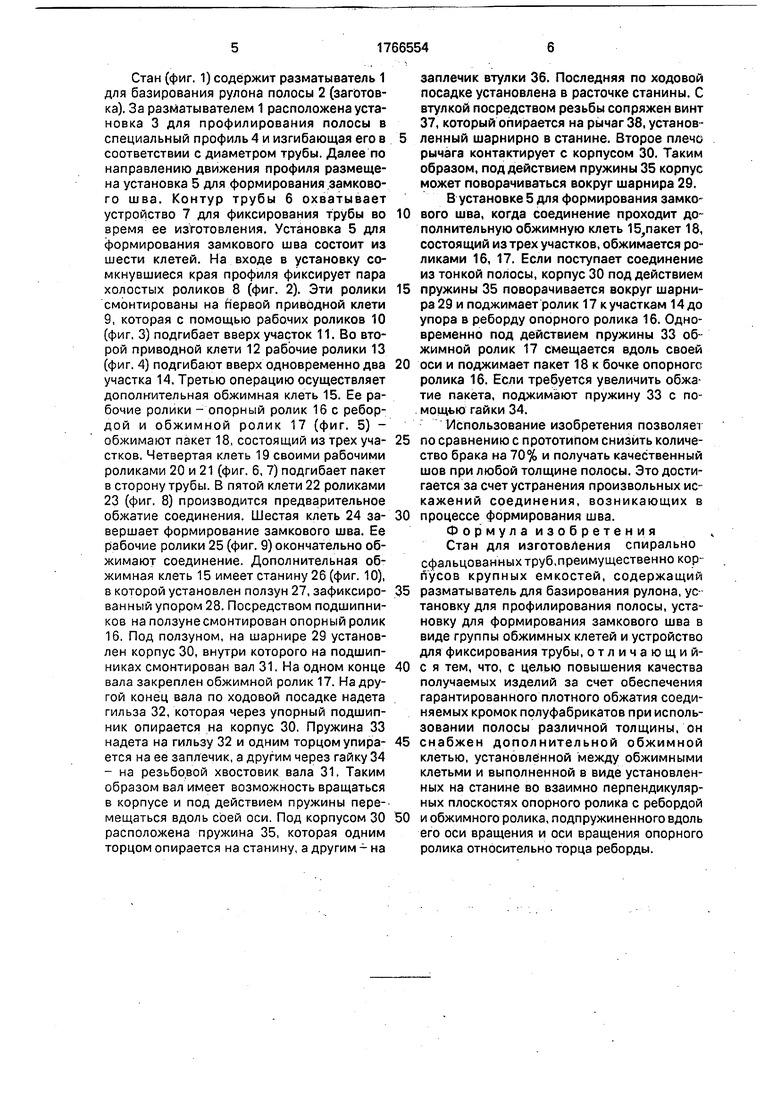

На фиг. 1 изображен стан для изготовления спирально сфальцованных труб, общий вид; на фиг. 2-9 - этапы получения соединения и рабочие ролики всех клетей установки для формирования замкового шва; на фиг. 10 - сечение А-А на фиг. 1 (разрез по дополнительной обжимной клети).

Стан (фиг. 1) содержит разматыватель 1 для базирования рулона полосы 2 (заготовка). За разматывателем 1 расположена установка 3 для профилирования полосы в специальный профиль 4 и изгибающая его в соответствии с диаметром трубы. Далее по направлению движения профиля размещена установка 5 для формирования .замкового шва. Контур трубы 6 охватывает устройство 7 для фиксирования трубы во время ее изготовления. Установка 5 для формирования замкового шва состоит из шести клетей. На входе в установку сомкнувшиеся края профиля фиксирует пара холостых роликов 8 (фиг. 2). Эти ролики смонтированы на первой приводной клети 9, которая с помощью рабочих роликов 10 (фиг. 3) подгибает вверх участок 11. Во второй приводной клети 12 рабочие ролики 13 (фиг. 4) подгибают вверх одновременно два участка 14. Третью операцию осуществляет дополнительная обжимная клеть 15. Ее рабочие ролики - опорный ролик 16 с ребордой и обжимной ролик 17 (фиг. 5) - обжимают пакет 18, состоящий из трех уча- стков, Четвертая клеть 19 своими рабочими роликами 20 и 21 (фиг. 6, 7) подгибает пакет в сторону трубы. В пятой клети 22 роликами 23 (фиг. 8) производится предварительное обжатие соединения. Шестая клеть 24 за- вершает формирование замкового шва. Ее рабочие ролики 25 (фиг. 9) окончательно обжимают соединение. Дополнительная обжимная клеть 15 имеет станину 26 (фиг. 10), в которой установлен ползун 27, зафиксиро- ванный упором 28. Посредством подшипников на ползуне смонтирован опорный ролик 16. Под ползуном, на шарнире 29 установлен корпус 30, внутри которого на подшипниках смонтирован вал 31. На одном конце вала закреплен обжимной ролик 17. На другой конец вала по ходовой посадке надета гильза 32, которая через упорный подшипник опирается на корпус 30. Пружина 33 надета на гильзу 32 и одним торцом упира- ется на ее заплечик, а другим через гайку 34 - на резьбовой хвостовик вала 31. Таким образом вал имеет возможность вращаться в корпусе и под действием пружины перемещаться вдоль соей оси. Под корпусом 30 расположена пружина 35, которая одним торцом опирается на станину, а другим - на

заплечик втулки 36. Последняя по ходовой посадке установлена в расточке станины. С втулкой посредством резьбы сопряжен винт 37, который опирается на рычаг 38, установленный шарнирно в станине. Второе плечо рычага контактирует с корпусом 30. Таким образом, под действием пружины 35 корпус может поворачиваться вокруг шарнира 29.

В установке 5 для формирования замкового шва, когда соединение проходит дополнительную обжимную клеть 15,пакет 18, состоящий из трех участков, обжимается роликами 16, 17. Если поступает соединение из тонкой полосы, корпус 30 под действием пружины 35 поворачивается вокруг шарнира 29 и поджимает ролик 17 к участкам 14 до упора в реборду опорного ролика 16. Одновременно под действием пружины 33 обжимной ролик 17 смещается вдоль своей оси и поджимает пакет 18 к бочке опорного ролика 16. Если требуется увеличить обжатие пакета, поджимают пружину 33 с помощью гайки 34.

Использование изобретения позволяв по сравнению с прототипом снизить количество брака на 70% и получать качественный шов при любой толщине полосы. Это достигается за счет устранения произвольных искажений соединения, возникающих в процессе формирования шва.

Формула изобретения

Стан для изготовления спирально сфальцованных труб,преимущественно корпусов крупных емкостей, содержащий разматыватель для базирования рулона, установку для профилирования полосы, установку для формирования замкового шва в виде группы обжимных клетей и устройство для фиксирования трубы, отличающий- с я тем, что, с целью повышения качества получаемых изделий за счет обеспечения гарантированного плотного обжатия соединяемых кромок полуфабрикатов при использовании полосы различной толщины, он снабжен дополнительной обжимной клетью, установленной между обжимными клетьми и выполненной в виде установленных на станине во взаимно перпендикулярных плоскостях опорного ролика с ребордой и обжимного ролика, подпружиненного вдоль его оси вращения и оси вращения опорного ролика относительно торца реборды.

i/I-i

toti cb i

:l |

i Cj i

iti-VrrV i.. i

V.ivi

Й

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2320442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ, ПРОФИЛИРУЮЩИЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И РАЗМАТЫВАТЕЛЬ РУЛОНОВ МЕТАЛЛА | 2006 |

|

RU2314173C2 |

| Непрерывный трубосварочный стан | 1975 |

|

SU639626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

Использование:в трубном производстве при изготовлении труб с двойным замковым швом. Сущность изобретения: стан содержит разматыватель для базирования рулона, установку для профилирования полосы, установку для формирования замкового шва в виде группы обжимных клетей, а также устройство для фиксирования трубы. Стан также содержит дополнительную обжимную клеть, установленную между обжимными клетями.Дополнительная обжимная клеть выполнена в виде установленных на станине во взаимно перпендикулярных плоскостях опорного ролика с ребордой и обжимного ролика, подпружиненного вдоль его оси вращения и оси вращения опорного ролика относительно торца реборды. Данный стан обеспечивает получение качественного шва при любой толщине полосы за счет исключения произвольных искажений соединения, возникающих в процессе формирования шва. 10 ил.

/

1 TYv- - U-,Jvn

, VAV.

волгл

я м гг

bsgggii

Г

1

М

1-ННН&

&г Ј Риг.9

А-А

иж. Л:г;;±:Г

tb - ;л .ь V. yl. М

- LJ т. I / 1

Tip

-ЬИ

М

. yl.

. I / 1

Tip

-ЬИ

| Патент США № 3863479, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1991-03-19—Подача