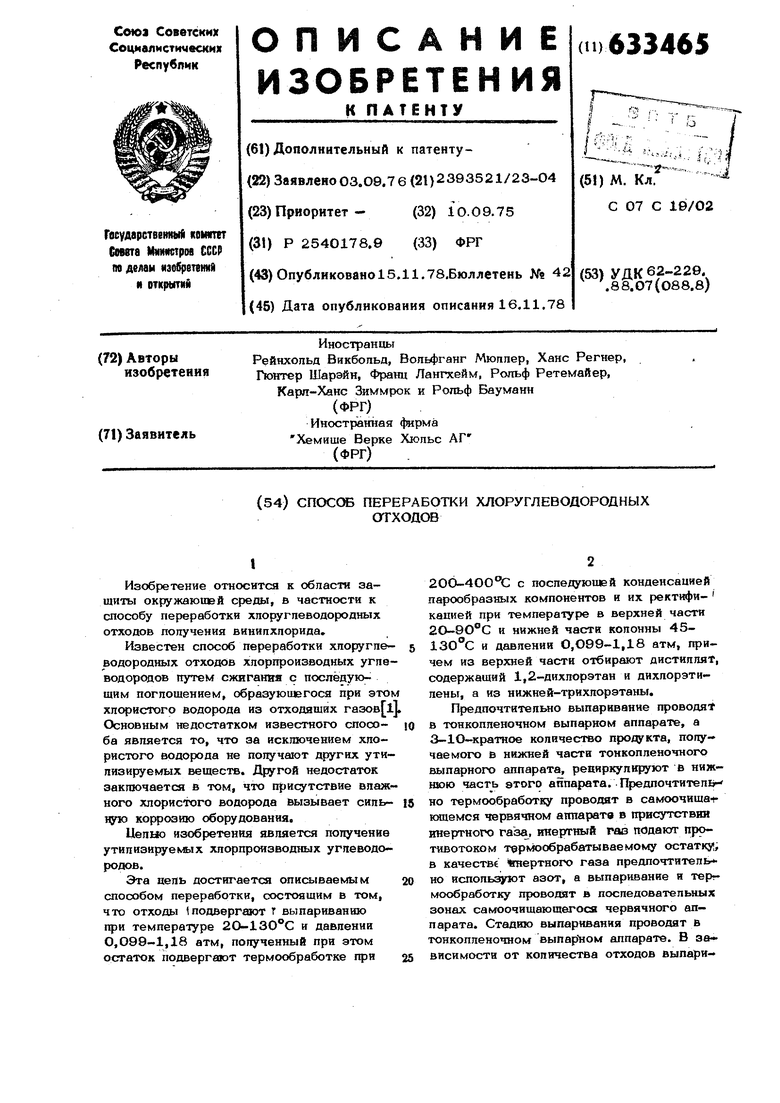

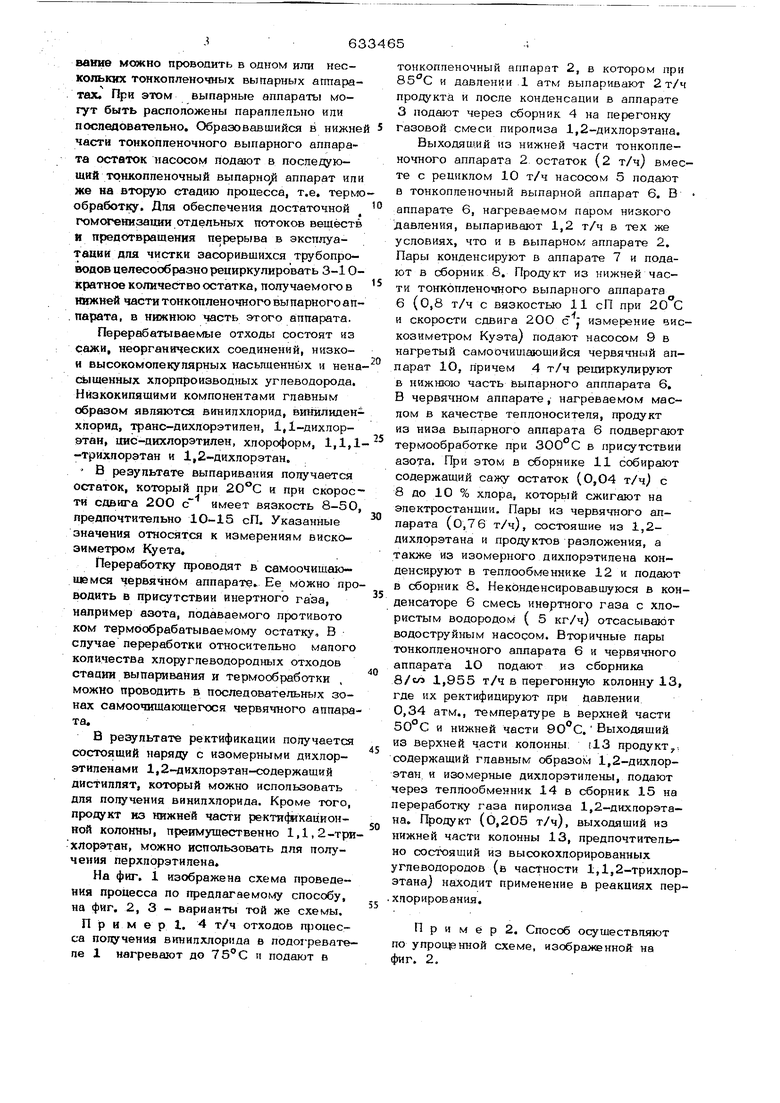

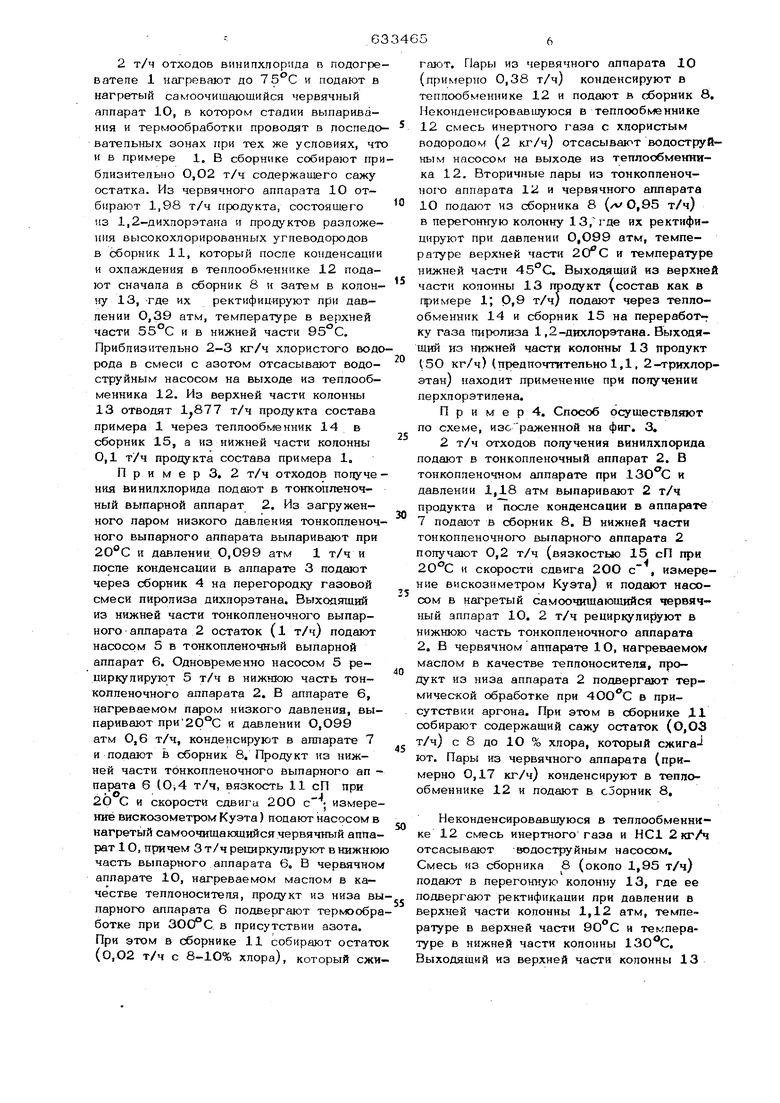

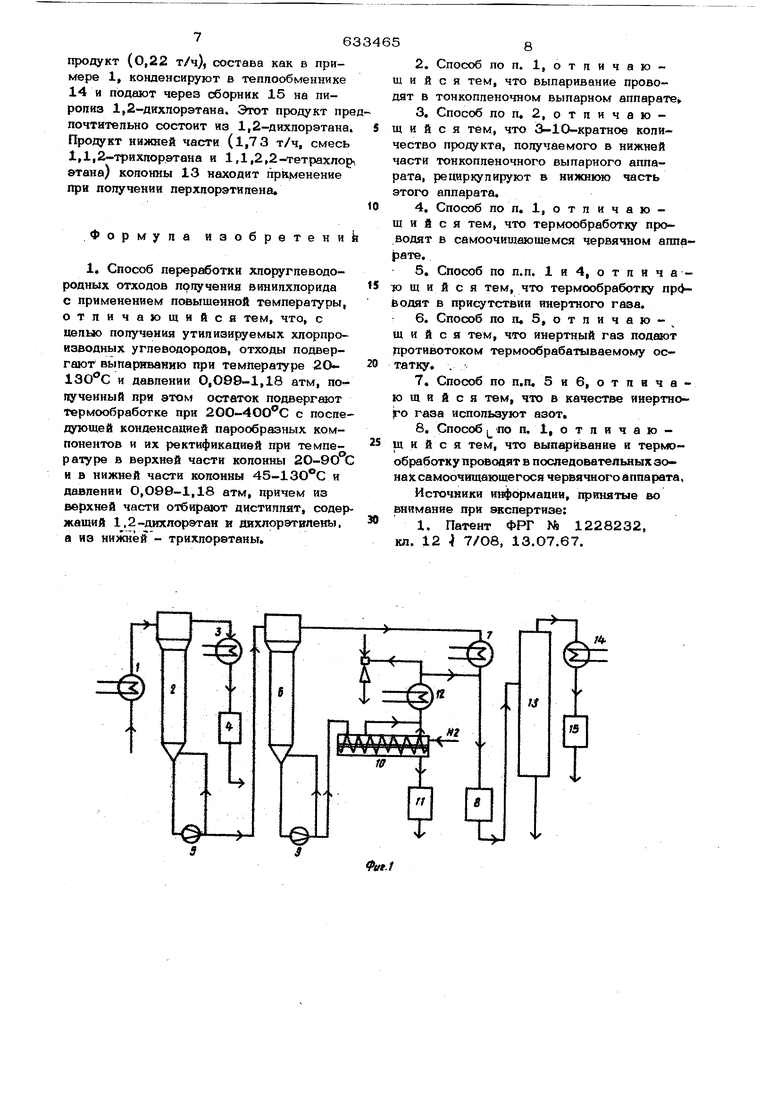

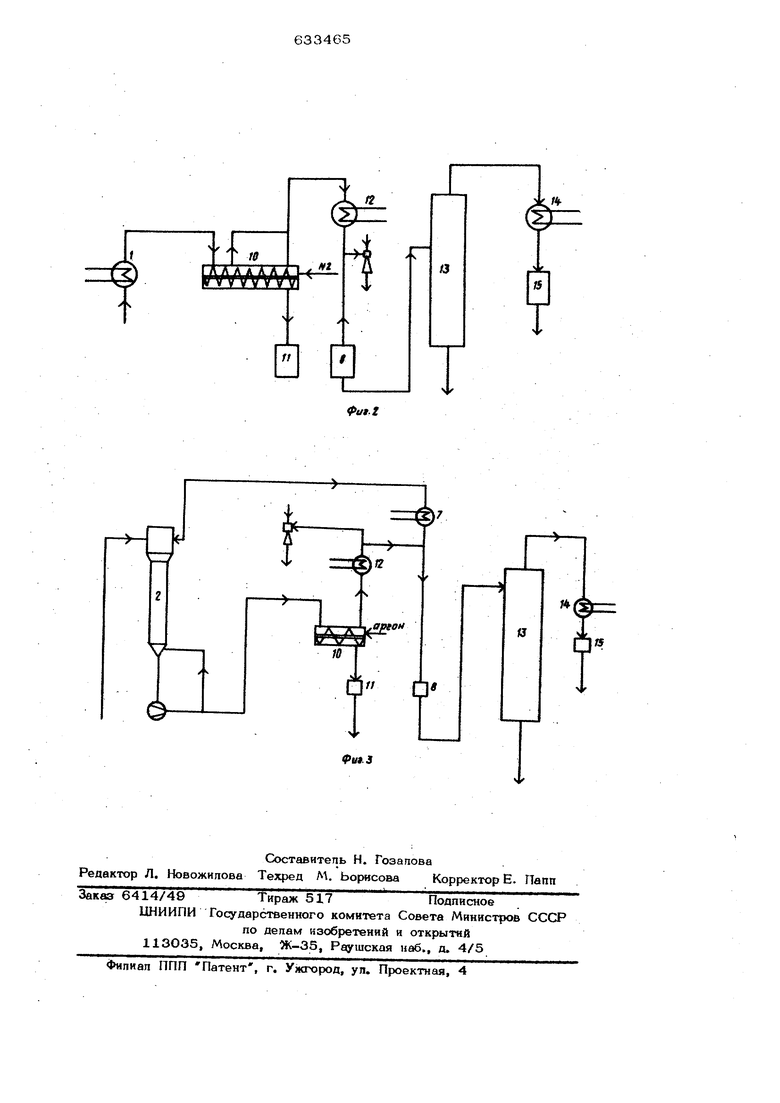

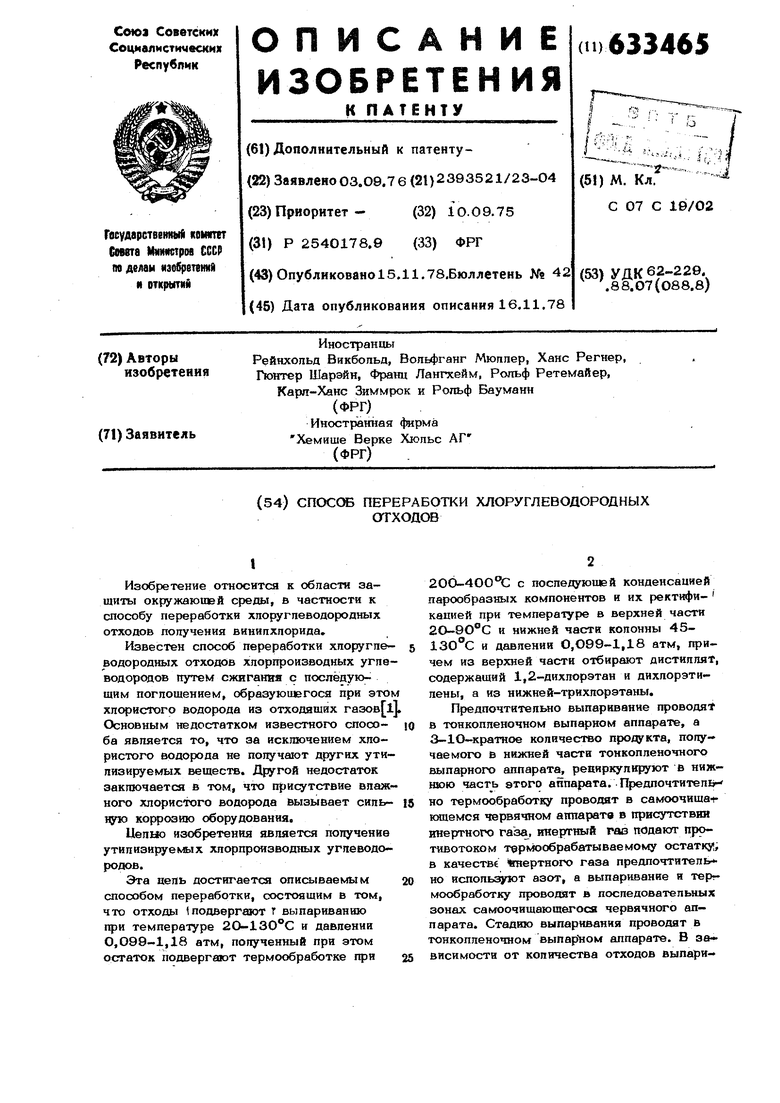

вание мсокно проводить в одном или нескольких тонкопленочных выпарнь х аппаратах. При этом выпарные аппараты могут быть распопожены параплепьно или поспедбватепьно. Образовавшийся в нижне части тонкопленочного выпарного аппарата остаток насосом подают в последующий тонкопленочный выпарно й аппарат ипи же на вторую стадию процесса, т.е. терм обработку. Дня обеспечения достаточной гчзмогенизации отдельных потоков веществ и предотвращения перерыва в эксплуатации для чистки засорившихся трубопроводов целесообразно рециркулировать 3-10 кратное количество остатка, получаемого в нижней части тонкопленочного выпарногоап . парата, в нижнюю часть этого аппарата. Перерабатываемые отходы состоят из сажи, неорганических соединений, низкои высокомолекулярных насыщенных и нена сь|щенных хпорпроизводных углеводорода. Нйзкокипящими компонентами главным образом являются винилхпорид, винилиден хпорид, транс-дихлорэтилен, 1,1-дихлорэтан, цис-дихлорэтилен, хлороформ, 1,1,1 -трихпорэтан и 1,2-дихлорэтан. В результате выпаривания получается остаток, который при и при скорое ти сдвига 2ОО с имеет вязкость 8-50 предпочтительно Ю-15 сП. Указанные значения относятся к измерениям вискозиметром Куета. Переработку проводят в самоочищающемся червячном аппарате.. Ее можно про водить в присутствии инертного газа, например азота, подаваемого противото ком термообрабатываемому остатку, В случае переработки относительно малого количества хлоруглеводородных отходов стадии выпаривания и термообработки можно проводить в последовательных зонах самоочищающегося червячного аппара та. В результате ректификации получается состоящий наряду с изомерными дихлорэтиленами 1,2-дихлорэтан-содержащий дистиллят, который можно использовать для получения винилхяорида. Кроме того, продукт из нижней части ректи(|икационной колонны, преимущественно 1,1,2-три хлорэтан, можно использовать для получения перхпорэтилена. На фиг. 1 изображена схема проведения процесса по предлагаемому способу, на фиг, 2, 3 - варианты той же схемы. Пример. 4 т/ч отходов процесса получения в тилхлорила в подогревате ле 1 нагревают до 7 5 С п подают в тонкоппеночный аппарат 2, в котором при и давлении .1 атм выпаривают 2 т/ч продукта и после конденсации в аппарате 3 подают через сборник 4 на перегонку газовой смеси пиролиза 1,2-дихлорэтана. Выходящий из нижней части тонкопленочного аппарата 2 остаток (2 т/ч) вместе с рециклом 10 т/ч насосом 5 подают в тонкопленочный выпарной аппарат 6. В аппарате 6, нагреваемом паром низкого авления, выпаривают 1,2 т/ч в тех же условиях, что и в выпарном аппарате 2. Пары конденсируют в аппарате 7 и подают в сборник 8. Продукт из нижней части тонкопленочного выпарного аппарата 6 (0,8 т/ч с вязкостью 11 сП при 20 С и скорости сдвига 20О с j измерение вискозиметром Куэта) подают насосом 9 в нагретый самоочищающийся червячный аппарат 10, причем 4 т/ч рециркулируют в нижнюю часть Выпарного апппарата 6, В червячном аппарате, нагреваемом маслом в качестве теплоносителя, продукт из низа выпарного аппарата 6 подвергают термообработке при 300°С в присутствии азота. При этом в сборнике 11 собирают содержащий сажу остаток (О,04 т/ч) с 8 до 10 % хлора, который сжигают на электростанции. Пары из червячного аппарата (О,76 т/ч), состоящие из 1,2дихлорэтана и продуктов разложения, а также из изомерного дихпорэтилена конденсируют в теплообменнике 12 и подают в сборник 8. Неконденсировавщуюся в конденсаторе 6 смесь инертного газа с хлористым водородом ( 5 кг/ч) отсасывакзт водоструйным насосом. Вторичные пары тонкопленочного аппарата 6 и червячного аппарата 1О подают из сборника В/ьз 1,955 т/ч в перегонную колонну 13, где их ректифицируют при давлении 0,34 атм., температуре в верхней части 50С и нижней части 90°С. Выходящий из верхней части колонны: (13 продукт,, содержащий главным образом 1,2-дихлорэтан, и изомерные дихлорэтилены, подают через теплообменник 14 в сборник 15 на переработку газа пиролиза 1,2-дихлорэтана. Продукт {О,2О5 т/ч), выходящий из нижней части колонны 13, предпочтительно состоящий из высокохлорированных углеводородов (в частности 1,1,2-трихлорэтана) находит применение в реакциях пер.хлорирования. П р и м ё р 2. Способ осуществляют по упроц нной схеме, изображенной на фиг. 2. 2 т/ч отходов впнипхпор.ща в подогре вателе 1 нагревают до 75°С и подают в нагретый сактоочищаюшийся червячный аппарат 1О, в котором стадии выпариваняя и термообработки проводят в последо вательных зонах при тех же условиях, чт и в примере 1. В сборнике собирают при близительно О,О2 т/ч содержащего сажу остатка. Из червячного аппарата 10 отбирают 1,98 т/ч продукта, состоящего из 1,2-дихлорэтана и продуктов разложения высокохпорированных углеводородов в сборник 11, который после конденсации и охлаждения в тeплooб feнннкe 12 подают сначала в сборник 8 и затем в колонну 13, -где их ректифицируют при давлении 0,39 атм, температуре в верхней части 55°С и в нижней части 95°С, Приблизительно 2-3 кг/ч хлористого водо рода в смеси с азотом отсасывают водоструйным насосом на выходе из теплообменника 12. Из верхней части колонны 13 отводят т/ч продукта состава примера 1 через теплообменник 14 в сборник 15, а из нижней части колонны 0,1 т/ч продукта состава примера 1. П р и м е р 3, 2 т/ч отходов получе ния винипхлорида подают в тонкопленочный выпарной аппарат 2. Из загруженного паром низкого давления тонкопленоч ного выпарного аппарата выпаривают при 2ОС и давлении О,О99 атм 1 т/ч и после конденсации в аппарате 3 подают через сборник 4 на перегородку газовой смеси пиролиза дихлорэтана. Выходящий из нижней части тонкопленочного выпарного аппарата 2 остаток (1 т/ч) подают насосом 5 в тонкопленочный выпарной аппарат 6. Одновременно насосом 5 репиркулируют 5 т/ч в нижнюю часть тонкопленочного аппарата 2. В аппарате 6, нагреваемом паром низкого давления, выпаривают при2О°С и давлении О,О99 атм 0,6 т/ч, конденсируют в аппарате 7 и подают в сборник 8, Продукт из нижней части тонкопленочного выпарного ап парата 6 (О;4 т/ч, вязкость 11 сП при оJ 20 С и скорости сдвига 2ОО с ; измере ние вискозоь етром Куэта) подают насосом в нагретый самоочищающийся червячный аппарат 10, причем 3 т/ч рециркупнруют в нижню часть выпарного аппарата 6. В червячном аппарате 1О, нагреваемом маслом в качестве теплоносителя, продукт из низа вы парного аппарата 6 подвергают термообра ботке при ЗОО°С в присутствии азота. При этом в сборнике 11 собирают остато (О,О2 т/ч с 8-1О% хлора), который ежи РОЮТ. Пары из червячного аппарата 1О (примерно 0,38 т/ч) конденсируют в теплообменнике 12 и подают в сборник 8, Некотшенсировавшуюся в теплообменнике 12 смесь инертного газа с хлористым водородом (2 к1/ч) отсасывают водоструйным насосом на выходе из теплообменника 12, Вторичные пары из тонкопленочногч5 аппарата 12 и червячного аппарата 1О подают из сборника 8 (/v О,95 т/ч) в перегонную колонну 13, где их ректифицируют при давлении 0,О99 атм, температуре верхней части 20 С и температуре нижней части 45С. Выходящий из верхней части колонны 13 продукт (состав как в примере 1; 0,9 т/ч) подают через теппообменник 14 и сборник 15 на переработ-г ку газа пиролиза 1,2-дихлорэтана. Выходящий из нижней части колонны 13 продукт 15О кг/ч) (предпочтительно 1,1, 2-трихлорэтан) находит применение при попучении перхлорэтилена. П р и м е р 4. Способ осуществл5пот по схеме, изс раженной на фиг. 3. 2 т/ч отходов получения винилхлорида подают в тонкопленочный аппарат 2. В тонкопленочном аппарате при и давлении 1,18 атм выпаривают 2 т/ч продукта и после конденсации в аппарате 7 подают в сборник 8. В нижней части тонкопленочного выпарного аппарата 2 получают 0,2 т/ч (вязкостью 15 сП при и скорости сдвига 2ОО с , измерение вискозиметром Куэта) и подают насосом в нагретый самоочищающийся червячный аппарат 1О. 2 т/ч рециркули0уют в нижнюю часть тонкопленочного аппарата 2, В червячном аппарате 1О, нагреваемом маслом в качестве теплоносителя, продукт из низа аппарата 2 подвергают термической обработке при в присутствии аргона. При этом в сборнике 11 собирают содержащий сажу остаток (О,ОЗ т/ч) с 8 до 1О % хлора, который сжига-i ют. Пары из червячного аппарата (примерно 0,17 кг/ч) конденсируют в теплообменнике 12 и подают в сборник 8, Неконденсировавшуюся в теплообменнике 12 смесь инертного газа и НС1 2 кг/ч отсасывают -водоструйным насосом, Смесь из сборника 8 (около 1,95 т/ч) подают в перегонную колонну 13, где ее подвергают ректификации при давлении в верхней части колонны 1,12 атм, температуре в верхней части 9О С и температуре в нижней части колонны 130 С. Выходящий из верхней части колонны 13 продукт (о,22 т/ч), сюстава как в 1, конденсируют в теплообменнике 14 и подают через сборник 15 на пиропиз 1,2-днхпоратана. Этот продукт пр почтительно состоит из 1,2-дихлорэтана Продукт нижней части (1,73 т/ч, смесь 1,1,2 трихлорэтана и 1,1,2,2-тетрахлор этана) кояонны 13 находит применение при получении перхпорэтипена. Формула изобретени 1. Способ переработки хлоруглеводородных отходов прпучения винилхиорида с применением повышенной температуры, отличающийся тем, что, с иелыо получения утилизируемых хлорпроизводных углеводородов, отходы подвергают выпариванию при температуре 2О13О С и давлении О,О99-1,18 атм, полученный при этом остаток подвергают термообработке при 2ОО-40О С с после дующей конденсацией парообразных компонентов и их ректификацией при температуре в верхней части колонны 20-9О С и в нижней части колонны 45-13О С и давлении О,О90-1,18 атм, причем из верхней части отбирают дистиллят, содер жащий 1,2-дихлорэтан и йяхлорэтипены, а из нижней - трихлорэтаны. 2,Способ по п. 1,отличающий с я тем, что выпаривание проводят в тонкоппеночном выпарном аппарате 3,Способ по п. 2, отличающий с я тем, что 3-10-кратное количество продукта, получаемого в нижней части тонкопленочного выпарного аппарата, рециркулируют в нижнюю часть этого аппарата, 4,Способ по п, 1, о т л и ч а ю щ и и с я тем, что термообработку проводят в самоочищающемся червячном аппа5,Способ по п.п. 1 и 4, о т л и ч а то щ ий с я тем, что термообработку np iьодят в присутствии инертного газа. 6,Способ по п, 5, отличаюш и и с я тем, что инертный газ подают противотоком термообрабатываемому остатку. . 7,Способ по п.п, 5и 6, отличают и и с я тем, что в качестве инертноjro газа используют азот, 8,Способ но п. 1, отличающий с я тем, что выпаривание и термообработку прсдаодят в последовательных зонах самоочищаюше гося червячного аппа рата, Источники информации, пр(шятые во внимание при экспертизе: 1. Патент ФРГ Ns 1228232, кл. 12 4 7/08, 13.07.67.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА 1,2-ДИХЛОРЭТАНА | 2015 |

|

RU2672109C2 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| Способ получения 1,2-дихлорэтана | 1983 |

|

SU1277887A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2012 |

|

RU2514666C1 |

| СПОСОБ АВТОМАТИЗАЦИИ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2013 |

|

RU2546214C1 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1480758A3 |

| Способ очистки хлорэтанов | 1978 |

|

SU821441A1 |

| Способ получения смолистого пекового материала | 1989 |

|

SU1826985A3 |

| Способ очистки растворителей | 1972 |

|

SU571469A1 |

J -f fO

«2

lAAAAA/ vv V vv

.Zt

1

13

о

Авторы

Даты

1978-11-15—Публикация

1976-09-03—Подача