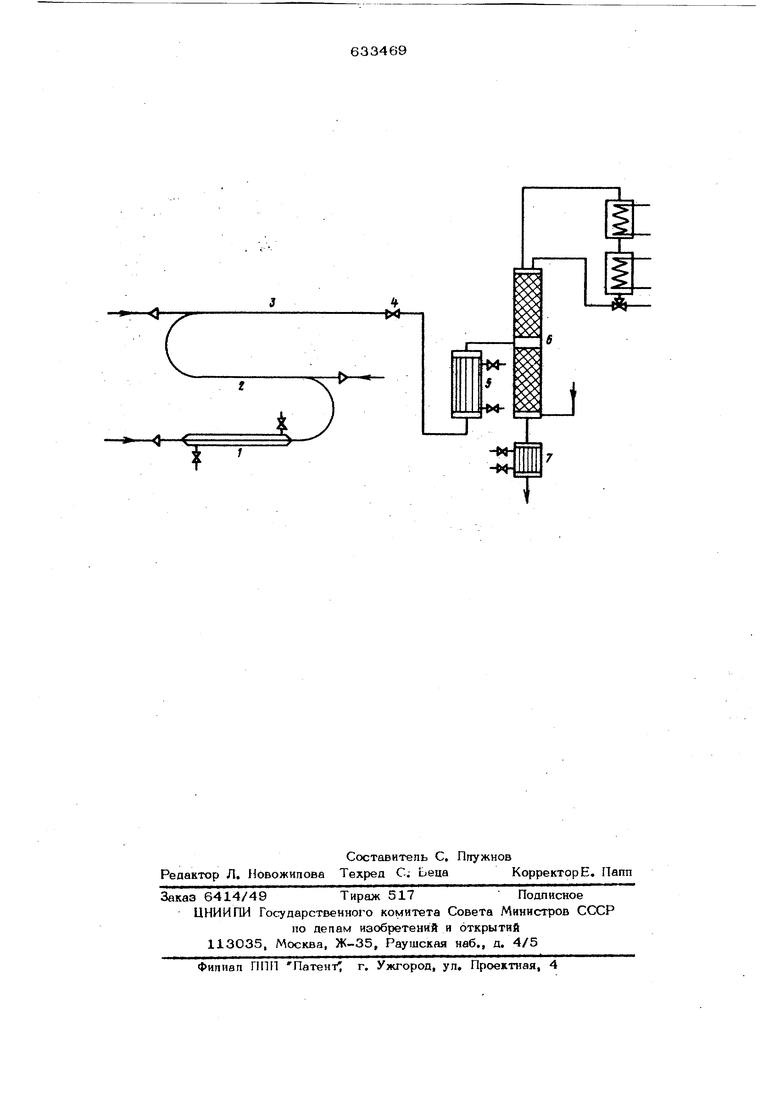

водный раствор едкого натра с небольшим кабьпком, поддерживая во всей системе давпевие 20-25 атм, полученный реакционный, продукт освобождают от аммиака нейтрализуют, концентрируют дооуха и мо йонатрийнминод ипропио нат, содержашийс я в емеси сопей в качестве побочного продукта, полностью удаляют экстракцией метан лом. Согласно иаобретеншо способ непрерывного получения f) -аланина осуществляют, применяв систему двух реакторов трубчатого типа, В первой секции первого реактора нагревают 25%-ный водный раствор аммиака до 10О-150°С, преймущественно 125 С, и подают акрилонитрил с помощью форсунки при молярном соотношении от 1:5 - 1:12, преимущественно 1:8 по отношению к аммиаку. При скорости потока не менее 2 О м/с перемешивание имеет место лишь в непосредственной области струн акрилонитрила. Такие условия смешения компонентов реакции гарантируют высокий выход |i -ами нопропионитрила, при этом время уреакции составляет примерно 1 мин. Во iBTopoM реакторе трубчатого типа к аммиачному реакционному раствору добавляют 45%-ный водный раствор гидроокиси натрия с небольшим избытком, причем температура повышается до 13О- . Благодаря клапану для сброса давления во всей системе поддерживают давление 20-25 ати. При этих условиях нопропяонитрил за короткое время, равное примерно 2 мин.гидролизуется с выходом 98-100%в натриевую соль jS-аланина.После прохождения клапана для сброса давления раствор натриевой соли |i -аланина освобождают от аммиака на дистилляционной колонне, работающей под действием пара, причем 95 % аммиака, использованного для синтеза, регенерируется. Установлено, что благодаря высокой концентрации аммиака при повышенных температурах |,| -иминодипропионовая кислота, являющаяся побочным продуктом процесса, может в известной степени пре вращаться в (3-аланкн, В связи с этим метанольный раствор мононатриевой соли J5, -иминодипропионата, образовавшийся при очистке И -апанина ипи натриевой соли р -аланина, освобождают с помощь дистилляции от метилового спирта и водный остаток после дистилляции на отдель ной стадии способа нагревают в автоклаве в течение ЗО-6О мин с 25%-ным водным раствором аммиака при 1 SOISO C, преимущественно 150-175 С, При этих условиях происходит образование примерно 50 % ft-аланина. Реакционный раствор отгонкой с мягким паром освобождают от аммиака и объединяют с щелочным гидролизным раствором, полученным на стадии получения натриевой соли |5 -аланина. Поскольку при осуществлении взаимодействия указанным образом не происходит никаких побочных реакций, практически вся выделенная в качестве побочного продукта |i, р-имннодипропионовая кислота превращается в |5-аланин, Согласно изобретению общий выход целевого продукта достигает примерно 95 %. Благодаря непрерывному проведению синтеза от акрилонитрила до натриевой соли 5-апанина в одну стадию отпадает необходимость в выделении промежуточного продукта - -аминопропионитрила. Очень короткое время реакции делает возможным большие загрузки реагентов В расчете на реакционный объем, На чертеже приведена схема осуществления способа. Пример, В первой секции реактора трубчатого типа, который выполнен в качестве трубчатого теплообменника с рубашкой 1, нагревают до температуры 127°С19,5 л/ч 25%-ного аглмиака (4,42 кг NHj, 260 моль). Во второй секции 2 того же трубчатого реактора предварительно нагретый указанным образом аммиак смешивают с помощью форсунки с 2,02 д/ч акрилонитрила (1,64 кг, 31 моль) при скорости потока минимум 2О м/с При этом температура смеси повыщается до 135-138 С. Во втором реакторе трубчатого типа 3 к выходящей из первого трубчатого реактора реакционной смеси прибавляют с помощью форсунки 2,24 л 45%-ного раствора гидроокиси натрия (1,49 кг NaOH, 37 моль). При этом температура смеси еще раз повыШается до 140-15О°С, В системе двух трубчатых реакторов с помощью клапана 4поддерживают постоянное давление 25 ати. После прохождения этого клапана для сброса давления реакционная смесь частично испаряется благодаря теплообменнику 5и попадает в непрерывно работающую ректификационную колотгау 6, В головной части колонны производят отбор 25 %-ного водного раствора аммиака, который непосредственно снова может быть использован в процессе. Свободный от аммиака продукт, который отбирают из нижней части колонны, пропускают через холодильни 7и охлаждают до комнатной температуры 8растворе доводят при охлаждении рН до 7,0 пoqэeдcтвoм прибавления 70%-ной серной кислоты и непосредственно после этого упаривают при нормальном давлени до сухого состояния. Полученные указанным способом 5,2 кг/ч твердого вешества интенсивно перемешивают при комнатной температуре с 5-6 кг метилового спирта в течение 1О-ЗО мин, остаток от фильтровывают и промывают небольшим количеством метилового спирта. Высушен ный остаток содержит 2,44 кг сернокислого натрия и 2,23 кг р -апанина, что соответствует выходу 81,О %. П р и м е р 2. Полученный аналогично примеру 1 не содержащий аммиака продукт, который выделяют из нижней части колонны 6, обрабатывают по следующей методике. В охлажденном растворе доводят с помощью катионообменника Вофатит KPS в форме Н рН до 7,0 и обменнйк промывают пятикратным количеством воды. Раствор и промывные воды объединяют и упаривают при нормальном давлении до сухого остатка. Полученные указанным образом 2,8 кг/ч твердого вещества интенсивно перемешивают при комнатной температуре с 5-6 кг метилового спирта в течение 1О-30 мин, остаток отфильтровывают и промывают небольшим количеством метилового спирта. Высушенный остаток содержит 2,23 кг |i -апанина с степенью чистоты 99-100%. П р и м е р 3 Полученный в примере 1 или 2 метанольный экстракт с содержанием 7 О г/л мононатриевой сопи иминодипропионовой кислоты освобождают от метилового спирта с помощью дистилляции с водяным паром. В водный раств при охлаждении пропускают аммиак до тех пор, пока концентрация аммиака не составит. 25%, Полученный указанным способом раствор переводят в автоклав и нагревают в течение 1 ч при 150 С, причем давление повышается до 24-25 ати. После окончания реакции раствор содержит 50,3% ft-апанина в расчете на использованное количество моно- натриевой соли иминодипропионовой кислоты. Формула изобретения Способ непрерывного получения /3 -аланина из акрилонитрила и водного аммиака с последующим гидролизом образовавщегося 5-аминопропионитрила до /3-аланина при нагревании и повышенном давлении, отлич.аюшийся тем, что, с пелью упрошения процесса и повышения выхода и качества целевого продукта, процесс проводят в двух реакторах трубчатого типа; в первый реактор подают водный аммиак и дозируют через форсунку акрилонитрип со скоростью не менее 2О м/с, а во втором реакторе непосредстввенно после этого к аммиачному раствору добавляют 45%-ный водный раствор едкого натра с небольшим избытком. Источники информации, принятые во внимание при экспертизе: 1.Патент США М 23774О1, кл, 26О-534, О5.О6. 1945. 2.Патент США № 2819303, кл, 26О-534, 07,01.1958. 3.Патент ПНР № 48559, кл, 12 CJ, 6/О1, 28,09,1964, 4.Патент США № 2956О80, кл, 26О-534, 11,1О.196О. 5.Белая Е, И,, Жданович Е. С., Евдокимова Г, С., Наумова Б. С. Изучение прямого аммонолиза акрнпопнтрила, Химико-фармвиевт, журнал 3, № 12, 4О, 1969,

-q-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения -аланина | 1974 |

|

SU725694A1 |

| СМЕСИ ЭНАНТИОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2014 |

|

RU2675835C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЦЕМИЧЕСКИХ α-АМИНОКИСЛОТ | 2012 |

|

RU2622402C2 |

| ПРИМЕНЕНИЕ КАРБОКСИЛАТСОДЕРЖАЩИХ ПОЛИМЕРОВ В КАЧЕСТВЕ ДОБАВОК В КЕРАМИЧЕСКИХ МАССАХ | 2006 |

|

RU2413700C9 |

| Способ получения производных оксимов пировиноградной кислоты или ее амидов | 1981 |

|

SU1279526A3 |

| Способ получения оксимов пировиноградной кислоты,их солей или амидов | 1982 |

|

SU1217252A3 |

| СМЕСИ ХЕЛАТИРУЮЩИХ АГЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СМЕСЕЙ | 2017 |

|

RU2742269C2 |

| Способ получения эфиров N-ацил-N-арил- @ -аминокислот | 1987 |

|

SU1447814A1 |

| Способ получения производных дибензодиазепинона или их кислотно-аддитивных солей | 1983 |

|

SU1301314A3 |

| Способ получения @ -аскорбиновой кислоты | 1979 |

|

SU1310398A1 |

Авторы

Даты

1978-11-15—Публикация

1972-06-02—Подача