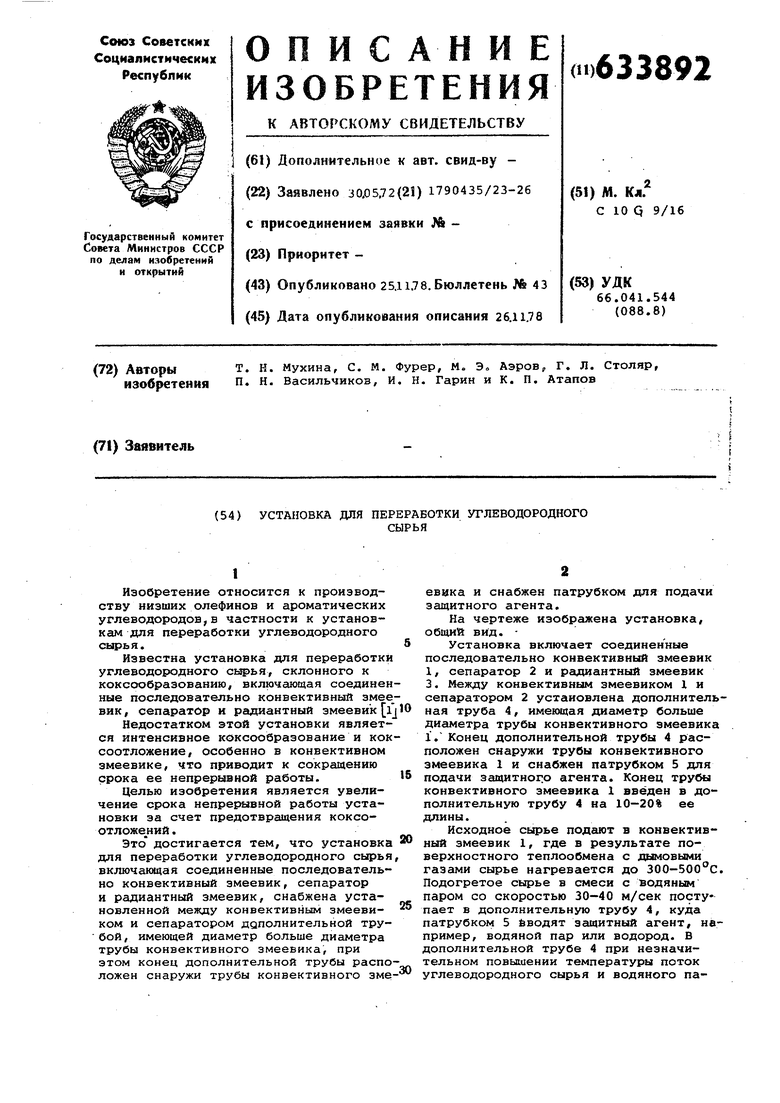

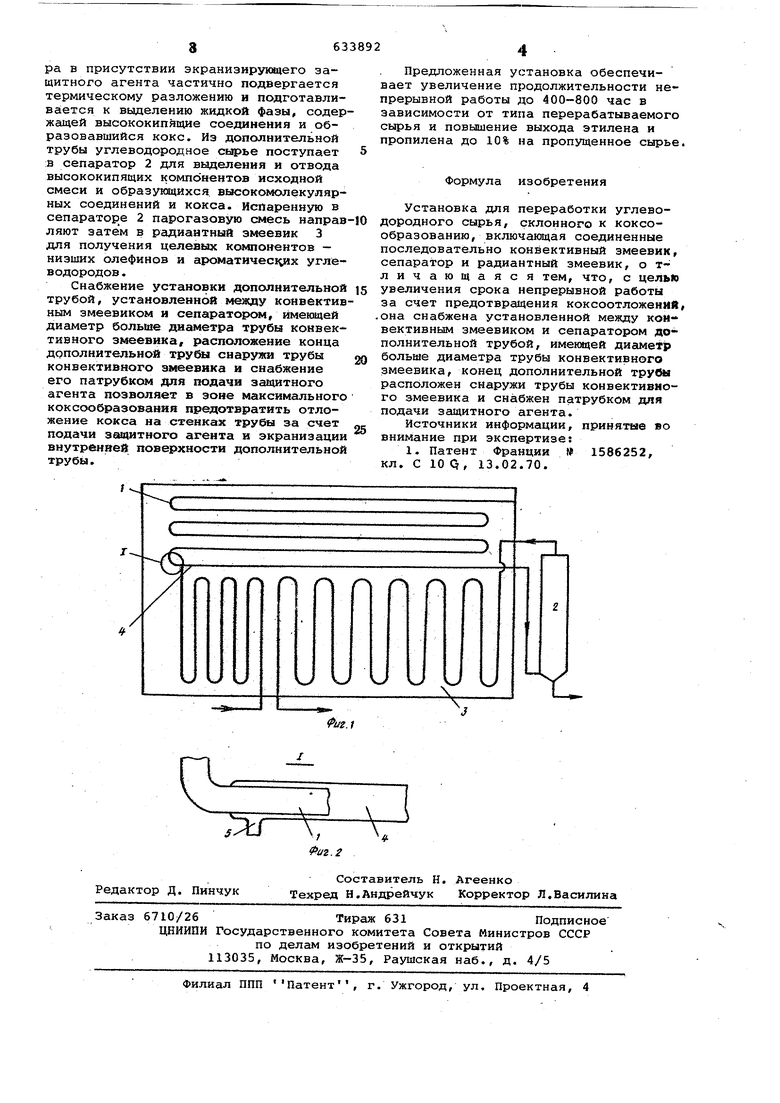

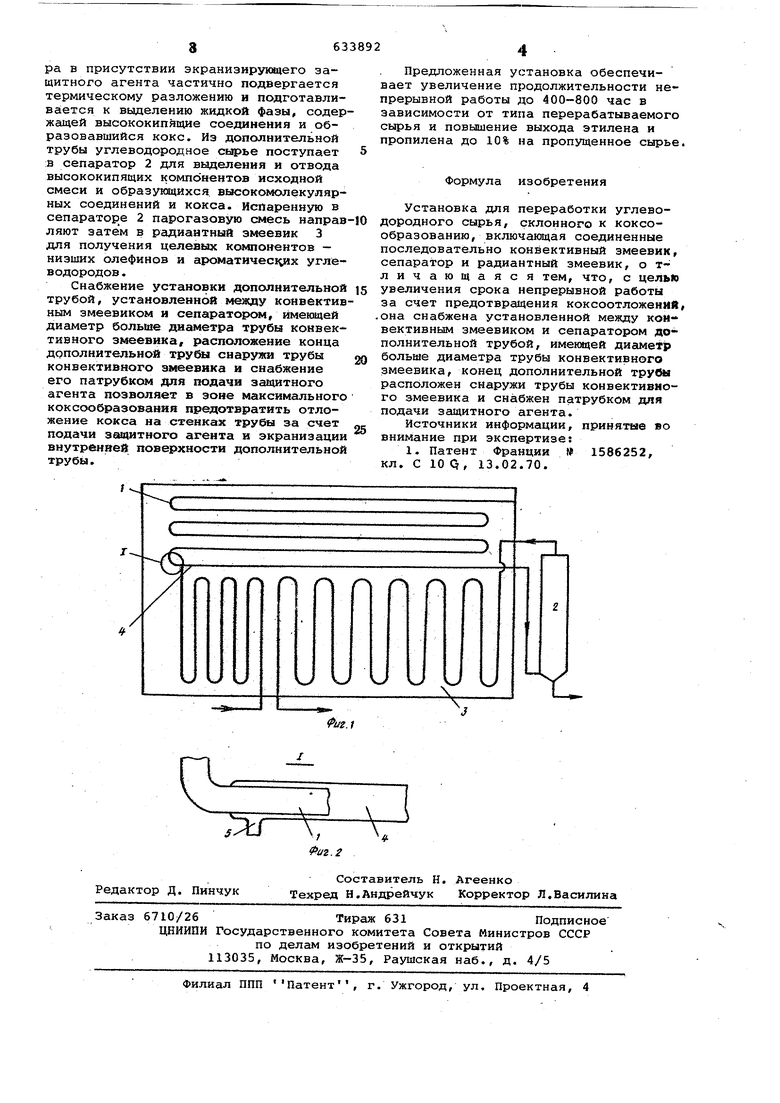

Изобретение относится к производству низших олефинов и ароматических углеводородов,в частности к установкам для переработки углеводородного сырья. Известна установка для переработки углеводородного сьфья, склонного к коксообразованию, включающая соединен ные последовательно конвективный змее вик, сепаратор и радиантный змеевик i Недостатком этой установки является интенсивное коксообразование и кок соотложение, особенно в конвективном змеевике, что приводит к сокращению срока ее непрерывной работы. Целью изобретения является увеличение срока непреЕилвной работы установки за счет предотвращения коксоотложе ний. Это достигается тем, что установка для переработки углеводородного сырья включающая соединенные последовательно конвективный змеевик, сепаратор и радиантный змеевик, снабжена установленной между конвективным змеевиком и сепаратором дополнительной трубой, имеющей диаметр больше диаметра трубы конвективного змеевика, при этом конец дополнительной трубы распо ложен снаружи трубы конвективного зме евика и снабжен патрубком для подачи защитного агента. На чертеже изображена установка, общий вид. Установка включает соединенные последовательно конвективный змеевик 1, сепаратор 2 и радиантный змеевик 3. Между конвективным змеевиком 1 и сепаратором 2 установлена дополнительная труба 4, имеющая диаметр больше диаметра трубы конвективного змеевика 1. Конец дополнительной трубы 4 расположен снаружи трубы конвективного змеевика 1 и снабжен патрубком 5 для подачи защитного агента. Конец трубы конвективного змеевика 1 введен в дополнительную трубу 4 на 10-20% ее длины. Исходное сырье подают в конвективный змеевик 1, где в результате поверхностного теплообмена с дымовыми газами сырье нагревается до 300-500°С. Подогретое сырье в смеси с водяным паром со скоростью 30-40 м/сек поступает в дополнительную трубу 4, куда патрубком 5 бводят защитный агент, например, водяной пар или водород. В дополнительной трубе 4 при незначительном повышении температуры поток углеводородного сырья и водяного паpa в присутствии экранизирующего защитного агента частично подвергается термическому разложению и подготавливается к выделению жидкой фазы, содер жащей высококипйщие соединения и образовавшийся кокс. Из дополнительной Трубы углеводородное сьчрье поступает в сепаратор 2 для выделения и отвода высококипящих компонентов исходной смеси и образующихся высокомолекулярных соединений и кокса. Испаренную в сепараторе 2 парогазовую смесь направ ляют затем в радиантный змеевик 3 для получения целевых компонентов - низших олефинов и ароматических углеводородов . Снабжение установки дополнительной трубой, установленной между конвектив ным змеевиком и сепараторсм, ймекщей диаметр больше диаметра трубы конвективного змеевика, расположение конца дополнительной труба снаружи трубы конвективного змеевика в снабжение его патрубком для подачи защитного агента позволяет в зоне максимального коксообразования пр цотвратить отложение кокса на стенках трубы за счет подачи збццитного агента н экранизации внутренней поверхности дополнительной трубы. Предложенная установка обеспечивает увеличение продолжительности непрерывной работы до 400-800 час в зависимости от типа перерабатываемого сырья и повышение выхода зтилена и пропилена до 10% на пропущенное сырье. Формула изобретения Установка для переработки углеводородного сырья, склонного к коксообразованию, включающая соединенные последовательно конвективный змеевик, сепаратор и радиантный змеевик, о тличающаяся тем, что, с целью увеличения срока непрерывной работы за счет предотвращения коксоотложений она снабжена установленной между конвективным змеевиком и сепаратором до полнительной трубой, имеющей диаметр больше диаметра трубы конвективного змеевика, конец дополнительной труЛя расположен снаружи трубы конвективного змеевика и снабжен патрубком для подачи защитного агента. Источники информации, принятые во внимание при зкспертизе: 1. Патент Франции I 1586252, кл. С 10 Q, 13,02.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| Установка для переработки углеводородного сырья в присутствии пленки расплавов металлов или солей | 1990 |

|

SU1809834A3 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

Авторы

Даты

1978-11-25—Публикация

1972-05-30—Подача