Изобретение относится к области контроля качества порошкоо ааных материалов, в частности цементов, и может быть использовано в силикатной, керамической, химическсЛ, обогатительной и других отраслях промышленности.

Известен способ определения дисперсного состава порошкообразных материалов с использованием двух или более циклонов разной эффективности, по обшей эффективности осаждения пыли, в которых вычисляют медианный размер частии и стандартное отклоненне в логарифмически нормальном распределении частиц по раэ мерам li.

Недостатком данного способа является длительность сшределеиия дисперсного состава и узкий днапааон анализируемых материалов.

Наиболее близким яа известных является способ определения дисперсного состава порошкообразных материалов, включающий диссипатярование навески порошка, пропускание светового потоку

через осадочную взвесь и регистрацию изменения его интенсивности во времени с последующим вычислением дисперсного состава 21,

Способ осуществляется устройством, содержащим осадительиую камеру, диссипатирующее И фоторегистрирующее приспособления.

Недостатком данного способа являет ся длительность определения дисперсного состава вследствие необходимости получения всей седиментациоиной кривой.

Целью изобретения является ссжрашенне времени испытания.

Поставленная пель достигается тем, что диссипатирование н шески порошка осушествлякгг путем соударения его с перфорированной поверхиостью.

Такси способ может быть осуществлен устройством иовс коиструкпия, содержащим осадительиую камеру, дкссвпатируюшее и фоторегистрвруюшее яриспособления.

Отличив устройства, позволяющее осуществить новый способ, состоит в том, что диссипатирующее приспособление выполнено в виде набора сеток, расположенных перпендикулярно оси осадительной камеры.

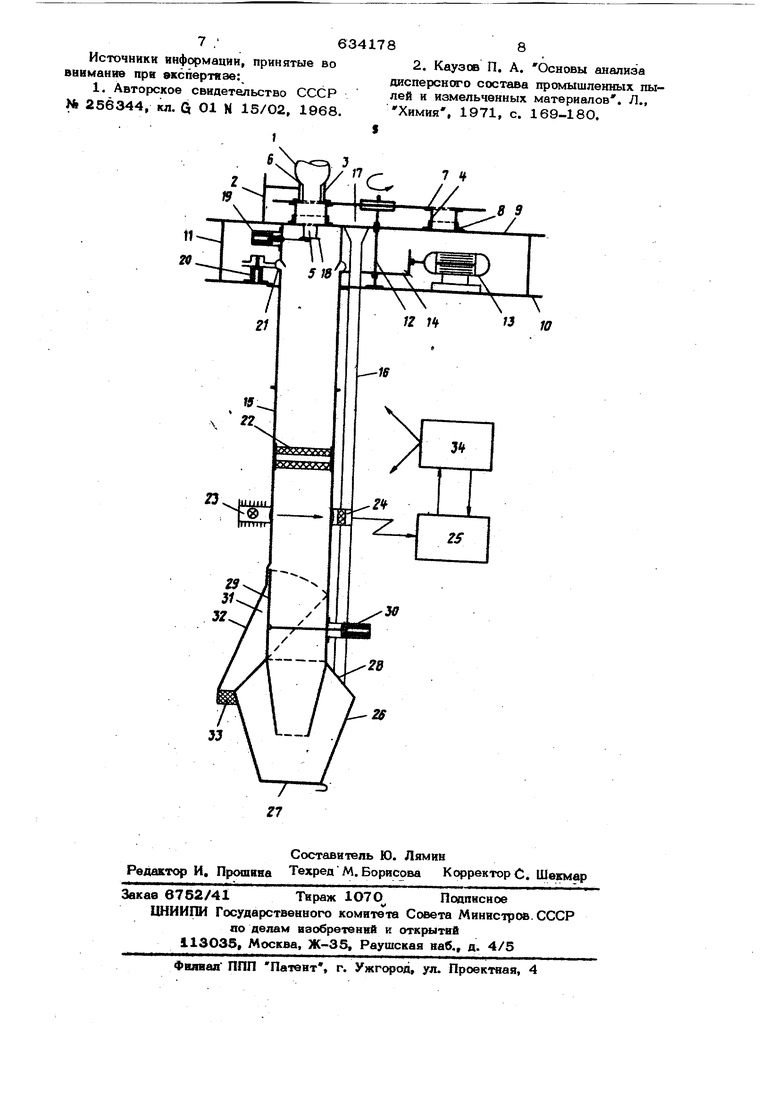

На чертеже показан общий вид устройства для осуществления способа определения дисперсного состава порошкообразных материалов.

Устройство содержит бункер исходного порощкообразного материала 1, жест ко укрепленный на стойке 2, дозатор, выполненный в виде двух цилиндров колец 3 и 4, соосно совпадающих между собой и с порционной емкостью 5

11илиндр 3 находится в обойме 6 и может проворачиваться в ней, а основание цилиндра соприкасается с отшлифованной поверхностью диска 7, с нижней стороны которого прикреплен цилиндр 4. Цилиндр 3 и цилиндр 4 имеют одинаковый внутренний диаметр и могут сообшаться между собой черев отверстие такого же диаметра в диске 7.

На цилиндр 4 надето скользящее кольцо-фланец 8, нижняя часть которого соприкасается с отшлифованной поверхность верхней оперной плиты 9, которая жестко соединена с нижней опорной плитой Ю стойками 11,

На нижней опорной гшите 1О установлен вал 12 и 9лектродвигатель 13, которые связаны между собой шестереночной передачей

В верхней части вала 12 закреплен диск 7.

К нижней опорной плите 10 прикреплены осадитепьная камера 15 н трубопровод 16, примыкающий к отверстию 17 в верхней опорной плите 9.1

В верхней части осадительной камеры 15, герметично примьисающей к верхней опорной плите 9, установлены порционная емкость 5, дном которой явлдатся шторка 18, щарнирно соединенная с электромнитом 19, и электромагнитный клапан2О со штуцерами 21 системы воздушной очистки.

Внутри осадительной камеры 15 нахо дится диссипатирующее устройство 22, которое вьшолнено в виде двух сеток со взаимно смещенными ячейками, жестко закрепленных в цилиндрической обойме.

Диссипа рующее устройство 22 може перемещаться внутри осадительной каме|ры 15 в вертикальЬом направлении и жестко фиксирова1ъся.

В средней части осадительной камеры 15 соосно расположены источник точечного стабилизированного луча света 23 и фотоэлемент 24, подключенный к регистрирующему прибору 25.

К нижней части осадительной камеры 15, имеющей квадратное сечение, закреплена компенсационно-накопительная емкость 26, имеющая задвижку 27 и отверстие 28 для подвода трубопровода 16.

В камере 15 расположена отсекающая пластина 29, шарнирно связанная с электромагнитом 30.

К боковому окну 31, в камере 15, примыкает рукав 32 с фильтром 33,

Устройство сна&кено дистанционным пультом управления 34, включающим блок питания и коммутационное устройство.

Устройство работает следующим образом.

Включают автоматическую систему работы устройства 34, В частности, включают электродвигатель 13, при этом установленный на валу 12 диск 7 через шестереночную передачу 14 . постоянно вращается со скоростью один оборот в мин. Установленные на диске 7 диаметрально противоположно два цилиндра 4 поочередно проходят под цилиндром 3 с периодом равным 30 сек. В момент прохождения цилиндра 4 под цилиндром 3 он наполняется исследуемым порошком и при дальнейшем продвижении запошшет порционную емкость 5, В -свою очередь, цилиндр 3 непрерывно заполняется порошком, поступающим из бункера 1. Возможные излишки порошка в цилиндре 4, оставшиеся после заполнения псфционной емкости 5, сбрасываются в компенсацион но-накопиюльиую емкость 26 по трубопроводу 16 при прохождении цилиндра 4 над отверстием 17 в верхней опорной плите 9, После того, как порционная емкость 5 заполнена порошком, а цилиндр 4 смещен в сторону, с помощью. электромагнита 19 быстро открывается шторка 18 и порция порошка, сохраняя форму порционой емкости, с ускорением падает на диссипативное устройство 22. В момент удара, за счет совместного возйействия на порцию порошка диссипатирующего устройства и воздушной отдачи, при диспергации, образуется пофракционно распределенная взвесь, которая оседая,пересекает тонкий луч от стабилизированного источника света 23 направленный на фотоэлемент 24. Изменяющаяся при этом, в зависимости от концентрации и крупности частиц интенсивность светового потока Q регистрируется прибором 25. При отсут ствии взвеси интенсивность светового по тока Do максимальна и является постоя ной для данного устройства величиной. Пофракционно осаждающаяся взвесь поступает в компенсационно-накопительную емкость 26 и по истечении Ю сек. считая с момента открытия щторки порционной емкости, с помощью электромаг. нита 30 отсекающая пластина 29 перекрывает осадительную камеру, открывая рукав 32 с фильтром 33. В это время электромагнитный клапан 2О пропускает сжатый воздух через щтуцера 21 в осадительную камеру 15 и оставщиеся в не пылеварые частицы выносятся на «филь 33. После продувки отсекающая пластина 29 возвращается в исходное вертикально положениед закрывая окно 31. Осадитель ная камера очищена и после успокоения воздушной среды начинается новый цикл, к этому времени порционная емкость 5 заполнилась порошкообразным материалом. Медианный размер частиц 630 стандартное отклонениеЬйбд- в логарифмически нормальном распределении частиц по размерам определяют по соответствующим значениям интенсивностей све- тового потока: измеренным восемь раз через каждую секунду, считая от начала периода пофракционного оседания взвеси. Расчет параметров&gg g характеризующих дисперсный состав, произво- дгтся по эмпирическим уравнениям: БЗО -25,1671 + 74,513 (е«3оtriDSi )- 95,8626 (EntJo-EnSSz 58, (ЕпЭо-КпЭб), + 35,8965, (Йп Зо - г d54. ) 22,4657 (ErjDo еп USs ) - 11.9721 (8пао-2пЭ5б) 5,О186 ( gn DO - ЕпЗВт 36,7883 (En o-entJBs Ь з,2316 - 2,9586 ( Еп tJQгп 35i )+4,0036 (en3o-er DS2 )+ 1,8968 (En Зо- е,П 38э )- 1,8154 (in Зо-Кп354 ) - 0,2865 { « Зоgn35g )+ 0,1623 (ЕпЭо-Еп354 ) + 0,1011 (епЗо- пЭб, ) 1,3984 (KnDo-enDSe с целью получения более подробной информации о дисперсном составе его характеризуют функцией логарифмически нормального распределения массы материала по диаметрам частиц s le s-EgSsoi е 2ёртб .Щ5 . или функцией плотности распределения частиц по размерам 00 iMilMi5 4(5) Е ббШГ 2ёрт -Щ с использованием найденных параметров ,5O 5 целью автоматической вьщачи на печать результата анализа по определению дисперсного состава, характеризуемого той или иной указанной функцией, просчитывание их осуществляется с применением ЭВМ или УВМ при использовании характеристик интенсивности светового потока поступаюших с фотсяриемника. Использование данного способа определения дисперсного состава порощкообразных материалов и устройства для его сюуществления обеспечивает по сравнению с существующими способами и устройствами значительное сокращение времени определения параметров О g и характеризующих дисперсный состав порощкообразных материалов, расщирекие диапазона анализируемых материалов и повыщение точности проведения анализа. Формула изобретения 1.Способ определения дисперсного состава порошкообразных материалов, включающий диссипатирование навески порошка, пропускание светового потока через оседающую взвесь и регистрацию изменения его интенсивности во времени с последующим вычислением дисперсного состава, отличающийся тем, что, с целью сокращения времени испытания, диссипатирование навески порошка осуществляют путем соударения его с перфорированной поверхностью. 2.Устройство для осуществления способа по п. 1, содержащее осадительную камеру, диссипатирующее и фоторегистрирующее приспособления, отличающееся тем, что диссипатирую- щее приспособление выполнено в виде набора сеток, расположенных перпендикулярно оси осадительной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения удельной поверхности сыпучих материалов | 1980 |

|

SU928200A1 |

| Микродозатор порошкообразных материалов | 1976 |

|

SU584189A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Устройство для анализа дисперсного состава порошков | 1983 |

|

SU1278681A1 |

| Способ очистки природных и сточных вод | 1991 |

|

SU1804451A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Способ получения порошка стабилизированного диоксида циркония | 1990 |

|

SU1708765A1 |

| Центробежный смеситель | 1987 |

|

SU1426629A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

Авторы

Даты

1978-11-25—Публикация

1976-01-06—Подача