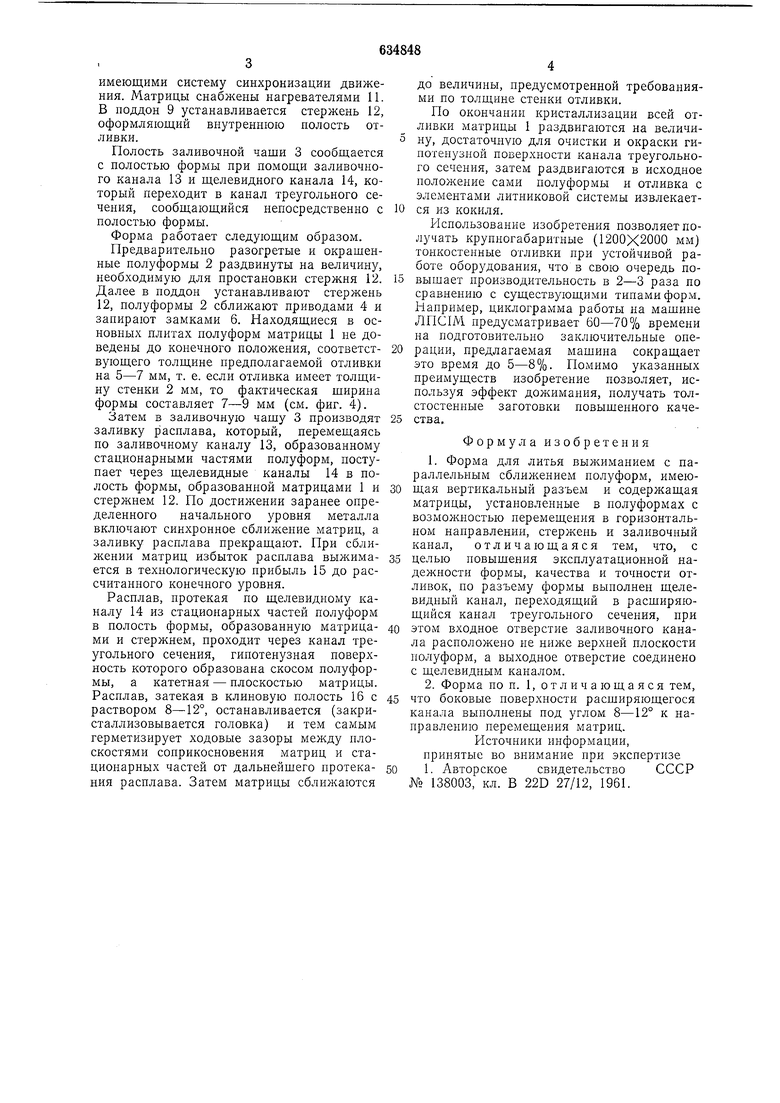

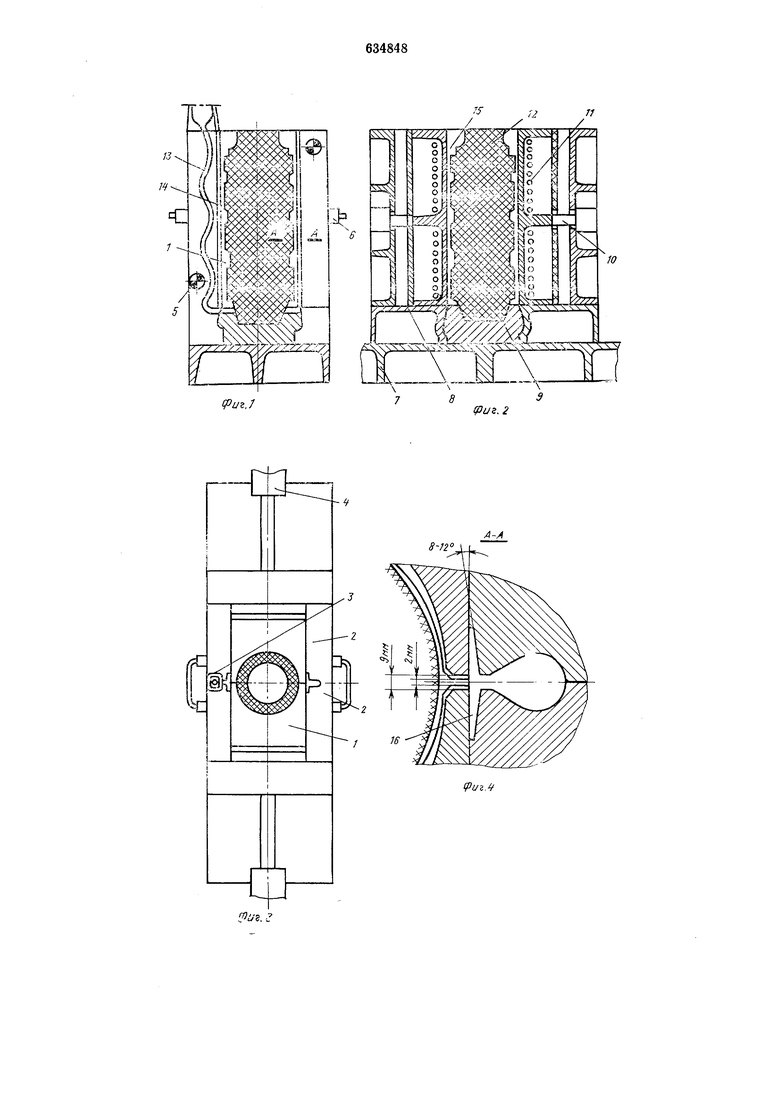

имеющими систему сиихронизации движения. Матрицы снабжены нагревателями 11. В поддон 9 устанавливается стержень 12, оформляющий внутреннюю нолость отливки.

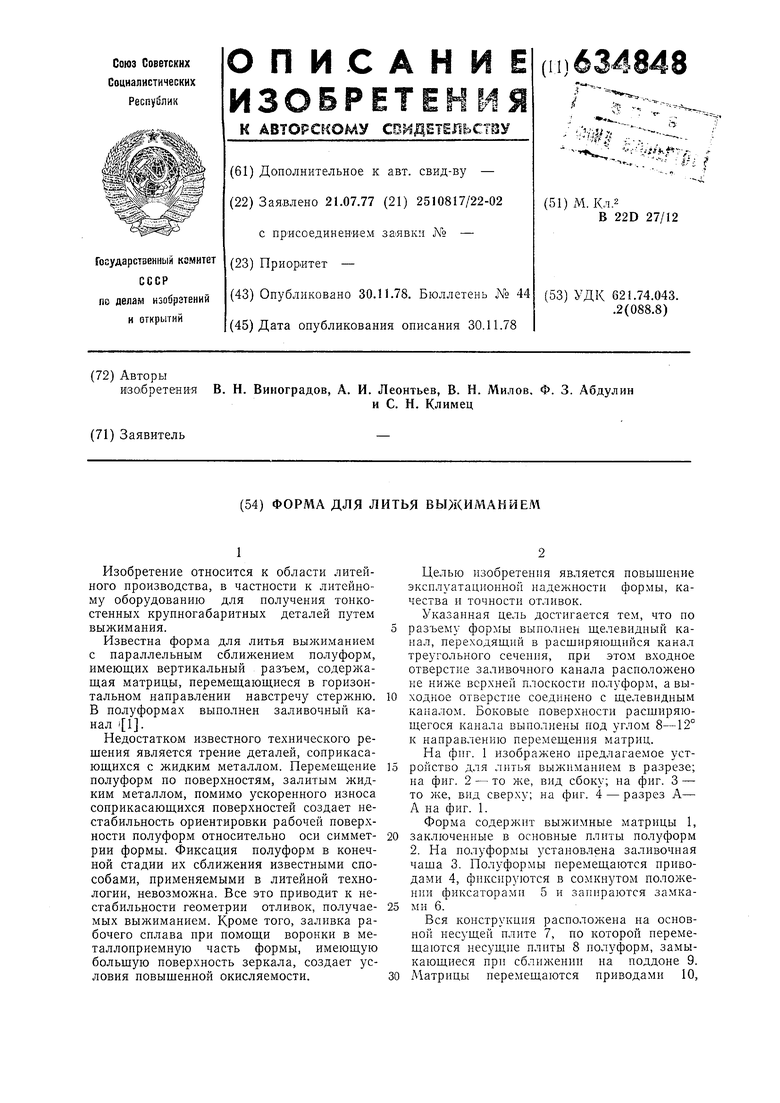

Полость заливочной чаши 3 сообщается с нолостью формы при номощи заливочного канала 13 и щелевидного канала 14, который переходит в канал треугольного сечения, сообщающийся непосредственно с полостью формы.

Форма работает следующим образом.

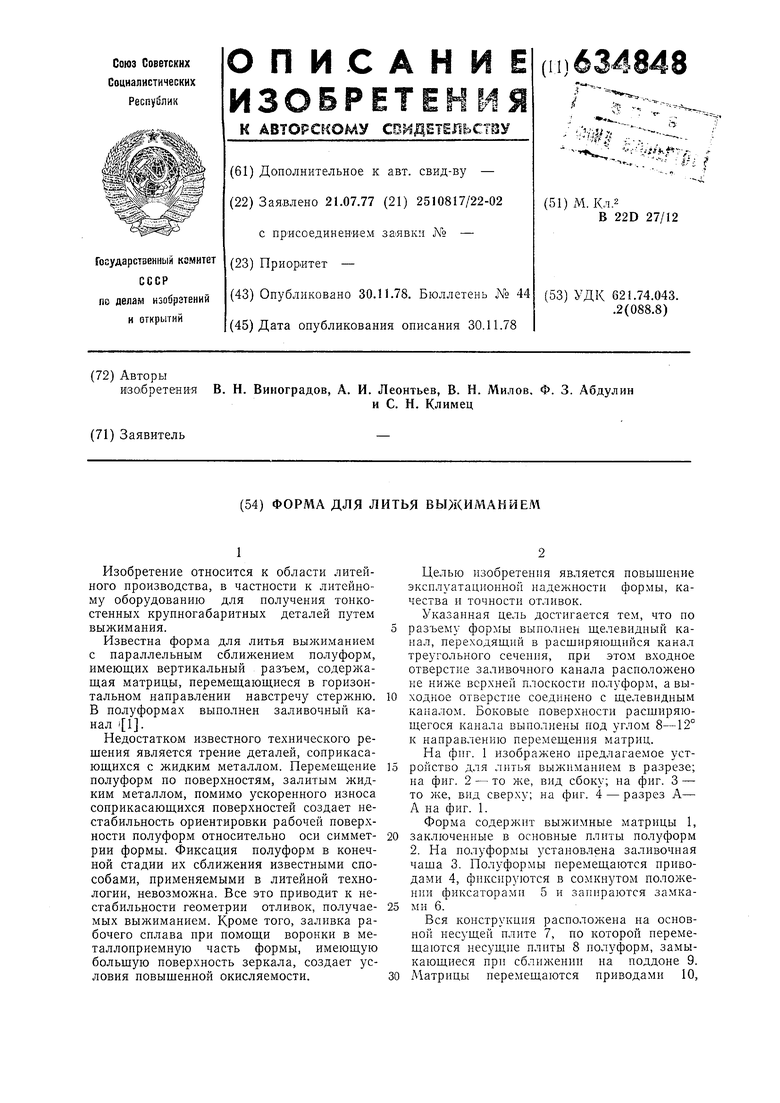

Предварительно разогретые и окрашенные полуформы 2 раздвинуты на величину, необходимую для простановки стержня 12. Далее в поддон устанавливают стержень 12, полуформы 2 сближают приводами 4 и запирают замками 6. Находящиеся в основных плитах нолуформ матрицы 1 не доведены до конечного положения, соответствующего толщине предполагаемой отливки на 5-7 мм, т. е. если отливка имеет толщину стенки 2 мм, то фактическая ширина формы составляет 7-9 мм (см. фиг. 4).

Затем в заливочную чашу 3 производят заливку расплава, который, перемещаясь по заливочному каналу 13, образованному стационарными частями полуформ, поступает через щелевидные каналы 14 в полость формы, образованной матрицами 1 и стержнем 12. По достижении заранее определенного начального уровня металла включают синхронное сближение матриц, а заливку расплава прекращают. При сближении матриц избыток расплава выжимается в технологическую прибыль 15 до рассчитанного конечного уровня.

Расплав, протекая по щелевидному каналу 14 из стационарных частей полуформ в полость формы, образованную матрицами и стержнем, проходит через канал треугольного сечения, гинотенузная поверхность которого образована скосом полуформы, а катетная - плоскостью матрицы. Расплав, затекая в клиповую полость 16 с раствором 8-12°, останавливается (закристаллизовывается головка) и тем самым герметизирует ходовые зазоры между плоскостями соприкосновения матриц и стационарных частей от дальнейшего протекания расплава. Затем матрицы сближаются

до величины, предусмотренной требованиями по толщине стенки отливки.

По окончании кристаллизации всей отливки матррщы 1 раздвигаются на величину, достаточную для очистки и окраски гипотенузной поверхности канала треугольного сечения, затем раздвигаются в исходное положение сами полуформы и отливка с элементами литниковой системы извлекается из кокиля.

Р1снользование изобретения позволяет получать крупногабаритные (1200X2000 мм) тонкостенные отливки при устойчивой работе оборудования, что в свою очередь повышает производительность в 2-3 раза по сравнению с существзаощими типами форм. Например, циклограмма работы на машине ЛПС1М предусматривает 60-70% времени на подготовительно заключительные операции, предлагаемая машина сокращает это время до 5-8%. Помнмо указанных преимуществ изобретение позволяет, иснользуя эффект дожимания, получать толстостенные заготовки повышенного качества.

Формула изобретения

1.Форма для литья выжиманием с параллельным сблил ением нолуформ, имеющая вертикальный разъем и содержащая матрицы, установленные в полуформах с возможпостью перемещения в горизонтальном направлении, стержень и заливочный канал, отличающаяся тем, что, с целью повышения эксплуатационной надежности формы, качества и точности отливок, по разъему формы выполнен щелевидпый капал, переходящий в расширяющийся канал треугольного сечения, нри этом входное отверстие заливочного канала расположено не ниже верхней плоскости полуформ, а выходное отверстие соединено с щелевидным каналом.

2.Форма по п. 1, отличающаяся тем, что боковые поверхности расширяющегося канала выполнены под углом 8-12° к направлению перемещения матриц.

Р1сточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 138003, кл. В 22D 27/12, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья выжиманием | 1979 |

|

SU1163979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1979 |

|

SU1052324A1 |

| Форма для отливки изложниц | 1989 |

|

SU1678515A1 |

| Литейная форма | 1977 |

|

SU634839A1 |

Авторы

Даты

1978-11-30—Публикация

1977-07-21—Подача