Изобретение относится к литейному производству, а имение к оснастке для литья металлов и сплавов под давлением.

Известна пресс-форма для литья под давлением, содержащая подвижную и неподвижную полуформы, в плоскости разъема которых выполнена формообразующая полость и лабиринтная щель по периметру формообразующей полости. Лабиритная щель предназначена для свободного выхода газов из камеры прессования и прессфор1 ш в атмосферу и предотвращения выбрызгивания жидкого металла в разъем пресс-формы 13.

Недостатком пресс-формы является неполное удаление воздуха и газов из камеры прессования при запрессовке расплава в форму, что ведет к получению отливок с высокой пористостью. Неполное удаление газов свободного объема камеры прессования объясняется тем, что газ замешивается в металл еще на стадии первой фазы прессования во время сбора металла в камере прессования и не может удаляться в дальнейшем через лабиринтную щель в прессформе. Таким образом, получение бесцористых отливок в указанных пресс-формах, затруднено.

Наиболее близкой к изобретению является пресс-форма для литья под давлением, которая содержит подвижную и неподвижную полуформы, пресс-камеру, встроенную в неподвижную полуформу с пресс-поршнем, заливочный канал, выполненный Б подвижной полуформе, и механизм перекрытия Этого канала, содержащий запирающую вставку с литниковым и вентиляционными каналами, расположенную соосно камере прессования в подвижной полуформе и привод ее вращения в вертикальной плоскости 23«

Запирающая вставка расположена в торце камеры прессования, т.е. в самом нагруженном как в тепловом, так и силовом отношении месте прессформы. Стык 3апирающей вставки и формообразующей части формы при запрессовке металла в форму подвергаеся действию высокого давления и высокой температуры. Это приводит к .запрессовке жидкого металла в зазор между запирающей вставкой и формообразующей частью формы и появлению облоя. Облой вызывает необходимость в значительном увеличении усилия при повороте вставки, а с другой строны приводит к быстрому изнашиванию места стыка и увеличению зазора Местное изнашивание стыка приводит к .увеличению облоя, потере прессформой работоспособности из-за заклинивания запирающей вставки. Из-з .больших температурных перепадов

во время цикла получения отливок и неравномерного теплового расширения отдельных частей пресс-формы уменьшить зазоры между запирающей вставкой и формообразующей частью не преставляется возможным, так как из-за малого зазора может быть заклинивание запирающей вставки при повороте Из-за того, что литниковая система выполнена в запирающей вставке, применить водяное охлаждение для стабилизации теплового режима невозможно так как это приведет к перемерзанию литникового канала и браку отливок по незаполнению.

Целью изобретения является повышение надежности в работе прессформы .

Поставленная цель достигается тем, что в пресс-форме для литья под давлением, содержащей неподвижную полуформу с камерой прессования, подвижную полуформу с заливочным каналом и механизмом его перекрытия, механизм перекрытия заливочного канала выполнен в виде стерня, выполненного охлаждаемым и установленного в одной из полуформ с возможностью осевого перемещения, и вставки, неподвижно закрепленной в другой полуформе, при этом на торцовых поверхностях стержня и вставки выполнены соответственно выступы и впадины, расположенные концентрично и образующие в плоскости разъема полуформ лабиринтное уплотнение.

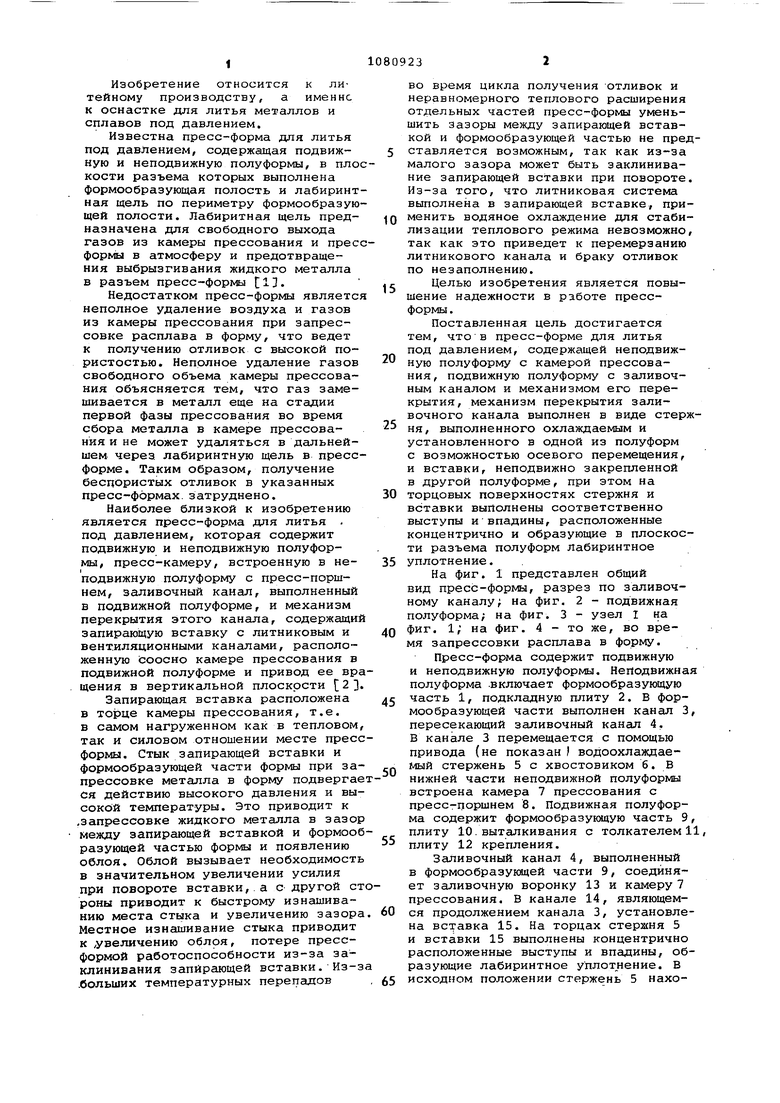

На фиг. 1 представлен общий вид пресс-формы, разрез по заливочному каналу; на фиг. 2 - подвижная полуформа; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - то же, во время запрессовки расплава в форму.

Пресс-форма содержит подвижную и неподвижную полуформы. НегЮдвижна полуформа .включает формообразующую часть 1, подкладную плиту 2. В формообразующей части выполнен канал 3 пересекающий заливочный канал 4. В канале 3 перемещается с помощью привода (не показан I водоохлаждаеМый стержень 5 с хвостовиком 6. В нижней части неподвижной полуформы встроена камера 7 прессования с пресс-поршнем 8. Подвижная полуформа содержит формообразующую часть 9 плиту 10.выталкивания с толкателем 1 плиту 12 крепления.

Заливочный канал 4, выполненный в формообразуняцей части 9, соединяет заливочную воронку 13 и камеру 7 прессования. В канале 14, являющемся продолжением канала 3, установлена 15. На торцах стержня 5 и вставки 15 выполнены концентрично расположенные выступы и впадины, образующие лабиринтное уплот,нение. В исходном положении стержень 5 находится в крайнем правом положении, при котором заливочный канал открыт , полуформы сомкнуты.

Пресс-форма работает следующим образом.

Расплав заливается в воронку 13 и через заливочн ; канал 4 попада.ет в камеру 7 прессования, заполняя ее полностью. Воздух и газы из камеры 7 прессования удаляются через зашивочный канал 4, так как воронка 13 ограничивает расход жидкого металла, и он не заполняет заливочный канал 4 полностью, оставляя часть сечения, для выхода воздуха. Жидкий металл заливается до уровня Б-Б (фиг. 2). После этого в полость стержня 5 подается водяное охлаждение, включается привод и стержень перемещается к вставке 15. При этом между вставкой 15 и стержнем 5 остается зазор (0,1-1,0 мм). Вследствие охлаждения стержня расплав в зазоре перемерзает, обеспечивая герметичное лабиринтное уплотнение полости высокого давления, образованной формообразующими

частями полуформ. После затвердевс.ния расплава в зазоре включается прессование, и поршень 8 запрессовывает расплав в пресс-форму. После затвердевания происходит размыкание полуформ. Отливка вместе с литниковой системой и остатком литника в заливочном канг1ле 4 остается в подвижной полуформе. Лабиринт при отходе подвижной плиты открывается

0 от стержня 5, который возвращается .приводом в исходное положение. При отходе подвижной плиты в крайнее левое положение отливка выталкивается толкателями 11 из формл. После обслуживания полуформы смыкаются, и

5 цикл повторяется.

Изобретение позволяет надежно запирать полость формы с находящимся в ней под высоким давлением жид0ким металлом, и следовательно, повысить надежность и работоспособность пресс-формы, а также позволяет получать отливки с высокой плотностью и повышенными механическими

5 свойствами.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1979 |

|

SU839677A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1315121A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

| Многогнездная прессформа для литья под давлением | 1981 |

|

SU944778A1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащая неподвижную полуформу с камерой прессования, подвижную полуформу с заливочным каналом и механизмом его перекрытия, отличающаяся тем, что, с целью повышения надежности в работе, механизм перекрытия заливочного канала выполнен в виде стержня, выполненного охлаждаемым и установленного в одной из полуформ с возможностью осевого перемещения, и вставки, неподвижно закрепленной в другой полуформе, при этом на торцовых поверхностях стержня и вставки выполнены выступы и впадины, расположенные концентрично и образующие в плоскости разъема полуформ лабиринтное уплотнение. Щ / 2 Фш.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс-форма для литья под давлением | 1973 |

|

SU471157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Англии № 1336305, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-03-23—Публикация

1982-10-12—Подача