1

Изобретение относится к области сварки высокотеплопроводных материалов и может быть применено, например, при сварке медных шин.

Р1зобретение целесообразно использовать при ограничении теплоподвода в процессе сваркг; для предохранения от перегрева сварных элементов или в случае, если мощность свариого оборудования недостаточна для прогрева сварных кромок, обеспечиваюш.сго качество шва.

Мзвестиа сварка высокотеплопроводных элементов с иепрерывпыми по длине кромками встык, с угловым расположением, втавр, внахлестку 1. При сварке таких элементов теило от сварочной ванны распространяется радиально по всем направлениям со все увеличивающимся фронтом; пропорционально увеличивается и теплопроводность. В массивных элементах сочетание высокотеплопроводного материала и указанного характера распространения тепла приводит к тенлоотводу такой интенсивности, что качество щва невозможно обеспечить без дополнительного прогрева самих элементов до температуры в несколько ест градусов.

В условиях ограничения тенлоподвода в процессе сварки, например, при наличии в близлежащих к сварной зоне нетермостойких элементов, таких как гермопроходнпки, герметизированные низкотемпературным припоем, телеметрические датчики и т. п., получить качественную сварку в известном соединении не удается. Такая ситуация может, например, возникнуть в случаях непредусмотренного ремонта элементов путем замены неработоснособнон частн кондиционной н соединение последней с исправной частью сваркой. В случае сварки массивных элементов из-за растекания по ним тепла мощность располагаемого сварочного оборудования для прогрева кромок может оказаться недостаточной.

Целью изобретения является получение качественного щва при ограпичении тенлоотвода нли при дефпцпте мощности сварочного оборудования.

Указанная цель достигается тем, что по всей длине кромок выполняют сквозные пазы, на расстоянии, равном 0,5-1,5 толщины свариваемых кромок, при этом размеры их берут из следующих соотношений:

/(2-5) а; 5: (0,05-0,2)0,

где (Т - толщина свариваемых кромок; / - глубина паза; 5 - щирина паза.

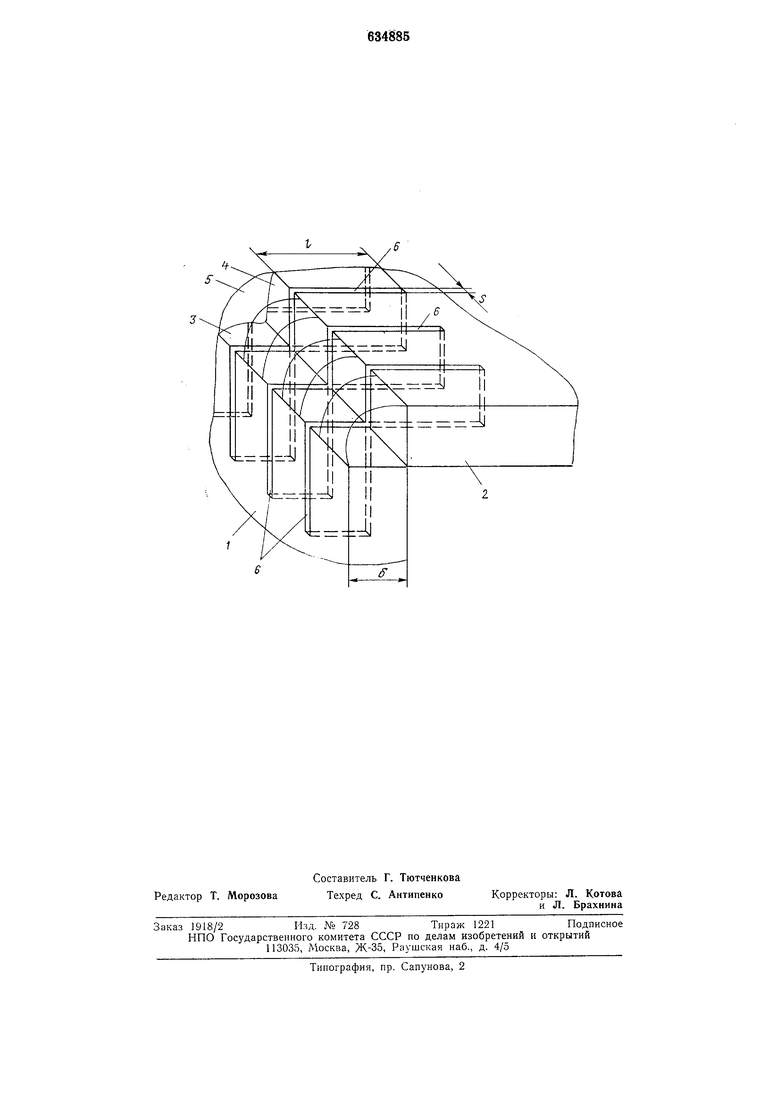

На чертеже схематически изображено предложенное еварное соединение.

Элементы 1, 2, содержащие сварные кромки 3, 4, соединяются сварным швом 5. По всей длине кромок 3, 4 на расстоянии 0,5-1,5 толщины их вынолняются сквозные пазы 6.

При сварке монолитных кромок тепло распространяется радиально, фронт его распространения имеет вид окружности все )величивающегося диаметра, в центре которой расположена сварочная ванна. Пазы вынуждают тепловой поток от сварочной ванны распространяться по ограниченному ими участку, поперечное сечение которого составляет только часть поперечного фронтального сечения элементов для случая, если пазы отсутствуют. В соответствии с этим участок между пазами обладает частью теплопроводности элемента с непрерывными кромками. Чем глубже пазы, тем меньщий тепловой поток могут пропустить участки меладу пазами.

Оптимальные размеры пазов выбираются из следующих соображений.

Участки между пазами целесообразно назначать щириной не менее наибольщего размера зеркала сварочной ванны, который обычно соизмерим с толщиной свариваемых элементов, выполненных из высокотеплопроводного материала, ипаче рядом расположенные участки, одновременно примыкающие к сварочной ванне, будут отводить одинаковые тенловые потоки, и иазы между ними не будут работать как тенловые дроссели. Однако, если расстояния между пазами значительно иревыщают наибольщий размер сварочной ванны, то их эффективность снижается во столько же раз, во сколько щирииа этих участков больще сварочной ванны. Поэтому расстояние между пазами нужно брать в 0,5-1,5 раза больше толщины свариваемых кромок. Пазы глубиной I, равной толщине элементов, мало меняют картииу распределения теплового потока в процессе сварки и начинают влиять на теплоотвод при глубине, равной удвоенной толщине элементов, уменьшая теплоотвод на 20-30%. При глубине пазов, равиой пятикратной толщине элементов,

теплоотвод уменьшается в 3-5 раз. Дальнейшее увеличение глубины пазов практически нецелесообразно. Таким образом, глубина пазов 1(2-5)0. Пазы необходимо выиолнять минимальной ширины S с тем, чтобы не нарушить прочности и функциональности свариваемых элементов, например, не создавать местное электросопротивление в случае сварки медных щин из-за потери сечения в месте выполнеиия шва. Реальное технологическое оборудование в большинстве случаев позволяет выполнять иазы щириной 0,05-0,2 толщины элементов, при этом прочность и функциональность элементов в направлении пазов практически не иарущается. Поэтому следует принимать S(0,05-0,2)а. Таким образом, иовыщеиное сопротивление потоку тепла в элементах при иаличии пазов дросселирует теплоотвод от сварочной ванны, обеспечивая и качество шва и меньщий разогрев элементов в процессе сварки, причем при меньшем теплоотводе требуется меньщая мощность сварного оборудования; тем самым достигается цель изобретения.

Формула изобретения

Способ сварки плавлением высокотеилопроводиых материалов, преимущественно медных щин, отличающийся тем, что, с целью улучшения качества сварки путем ограничения теплоотвода в процессе сварки, по всей длине свариваемых кромок выполняют иазы на расстояиии, равном 0,5-1,5 толщины свариваемых кромок, при этом размеры их берут из следующих соотнощений:

/(2-5)ff;

S (0,05-0,2) а, где I - глубина пазов; 5 - ширина пазов;

сг - толшина свариваемых кромок, а сварку осуществляют на участках, расиоложениых между пазами.

Источники информации, принятые во внимание при экспертизе

1. Клячкин Я. Я. Сварка цветных металлов и их сплавов, М., «Машиностроение, 1964, с. 62-63.

S

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| ВПТ Б | 1973 |

|

SU399329A1 |

| Устройство для сборки и сварки тонкостенных мембран | 1977 |

|

SU657943A1 |

| Способ дуговой сварки | 1978 |

|

SU791483A1 |

| Способ электрошлаковой сварки | 1976 |

|

SU656772A1 |

| СПОСОБ СВАРКИ КОРОТКИХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2156679C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1973 |

|

SU397287A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

| Способ автоматического регулирования процесса дуговой сварки | 1980 |

|

SU1009664A1 |

| Способ сварки плавлением разнородных металлов | 1983 |

|

SU1127718A1 |

Авторы

Даты

1978-11-30—Публикация

1977-06-06—Подача