2.Устройство по п. I, отличающееся тем, что два ряда упоров смонтированы на охватывающем формирующем элементе симметрично относительно продольной оси пружины, а один ряд упоров закреплен на охватываемом формирующем элементе и смещен в сторону нахлеста относительно продольной оси пружины на величину, меньшую половины расстояния между упорами на охватываемом элементе.

3.Устройство по п. 1, отличающееся тем, что два ряда упоров смонтированы на охватываемом формирующем элементе

симметрично продольной оси пружины, а один ряд упоров закреплен на охватывающем элементе и смещен в противоположную сторону от нахлеста относительно продольной оси пружины на величину, меньшую половины расстояния между упорами на охватывающем элементе.

4. Устройство по пп. 1-3, отличающееся тем, что, с целью предотвращения заклинивания элементов, формирующая поверхность формирующего элемента выполнена со скосами, с углом наклона, превышающим угол трения материала формирую; щих элементов по материалу сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Устройство для сборки и сварки труб | 1983 |

|

SU1186446A1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| Трактор для дуговой сварки | 1975 |

|

SU745625A1 |

| Устройство для непрерывной сварки полимерных пленок | 1980 |

|

SU903158A1 |

| УСТРОЙСТВО ОРИЕНТАЦИИ СВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО РАЗДЕЛКИ СВАРИВАЕМЫХ КРОМОК ШВА | 1991 |

|

RU2032516C1 |

| Конструкция стыка для сварки с остающейся накладкой | 1981 |

|

SU977127A2 |

| Устройство для сварки труб | 1978 |

|

SU747561A2 |

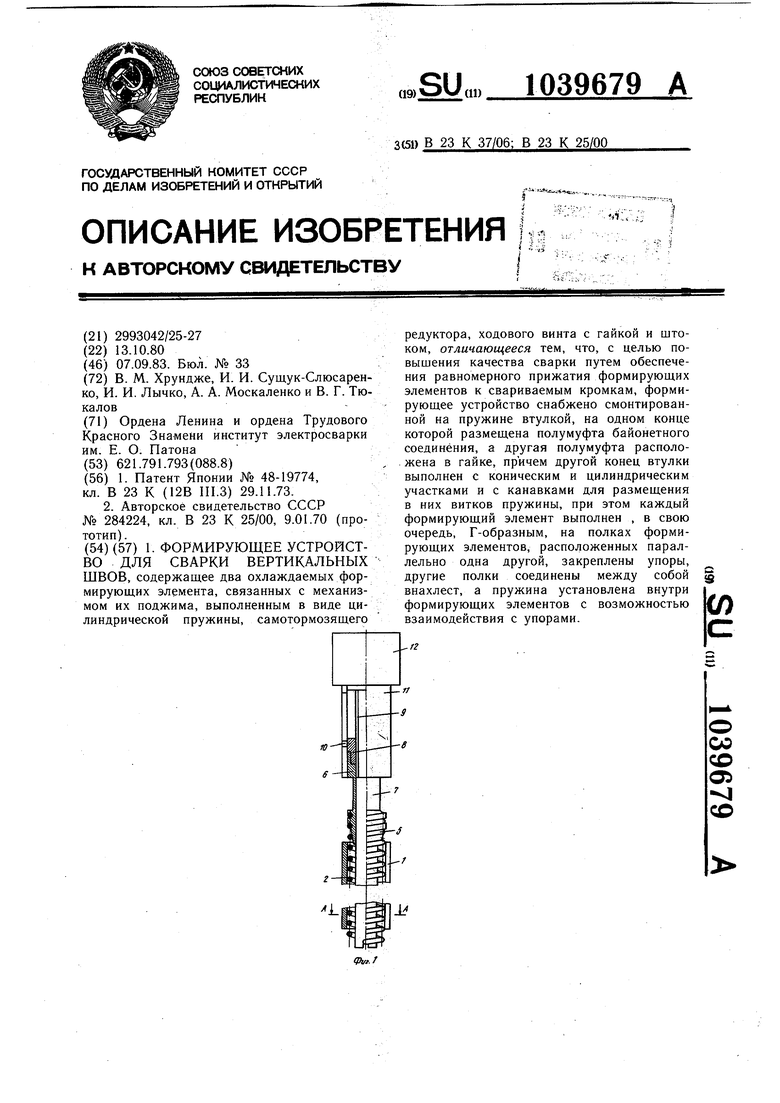

1. ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ, содержащее два охлаждаемых формирующих элемента, связанных с механизмом их поджима, выполненным в виде цилиндрической пружины, самотормозящего редуктора, ходового винта с гайкой и щтоком, отличающееся тем, что, с целью повыщения качества сварки путем обеспечения равномерного прижатия формирующих элементов к свариваемым кромкам, формирующее устройство снабжено смонтированной на пружине втулкой, на одном конце которой размещена полумуфта байонетного соединения, а другая полумуфта расположена в гайке, причем другой конец втулки выполнен с коническим и цилиндрическим участками и с канавками для размещения в них витков пружины, при этом каждый формирующий элемент выполнен , в свою очередь, Г-образным, на полках формирующих элементов, расположенных параллельно одна другой, закреплены упоры, i другие полки соединены между собой внахлест, а пружина установлена внутри (Л формирующих элементов с возможностью взаимодействия с упорами. со ( О5

1

Изобретение относится к сварке с принудительным формированием шва, преимущественно для вертикальной многопроходной сварки.

Известно устройство для формирования при вертикальной сварке, размещенные внутри разделки кромок, содержащее медные водоохлаждаемые накладки, имеющие прямоугольные выступы, которые входят в зазор между свариваемьши кромками 1.

Одна или обе из них перемещаются по мере заполнения сварочного зазора. При изменении высоты выступа накладки, изменяется ширина (сечение) шва при электрощлаковой сварке. Применяя набор накладок с различной высотой выступа выполняют сварку в требуемое число слоев.

Конструкция медных водоохлаждаемых накладок предусматривает постоянную ширину выступов, входящих в зазор между свариваемыми кромками. Следовательно, при перемещении в процессе сварки кромок изделия между ними и поверхностью выступов накладок возникнет зазор, величина которого превысит допускаемую (1 мм), что приведет к нарушению процесс формирования и как следствие, к дефекту в сварном шве. Свариваемые кромки при уменьшении зазора между ними сминают выступы накладок, что приводит к их заклиниванию в стыке.

Кроме того, применение таких накладок позволяет изменять ширину (сечение) шва только дискретно, применяя набор аналогичных накладок, имеющих различную высоту выступов. Известно также формирующее устройство для сварки вертикальных швов, которое содержит механизм поджима и ползун. Ползун выполнен составным, причем одна его часть, внутренняя, состоит из двух клиновидных подпружиненных один относительно другого элементов, а наружная представляет собой

пластину, форма которой пбдобна наружной поверхности свариваемого изделия. Обе части ползуна установлены в пазах пластины с возможностью взаимного перемещения 2.

К тому же недостатком известных формирующих устройств является невозможность обеспечения надежного формирования при изменении углов между свариваемыми кромками, так как углы между поверхностями указанных устройств, прилегающих к кромкам изделия, выполнены неизменяющимися, как в вертикальной, так и в горизонтальной плоскости. Таким образом существующие формирующие устройства, располагаемые внутри разделки кромок, не могут обеспечить выполнение условия надежного формирования шва при сварке.

Цель изобретения - повышение качества сварки путем обеспечения равномерного прижатия формирующих элементов к свариваемым кромкам.

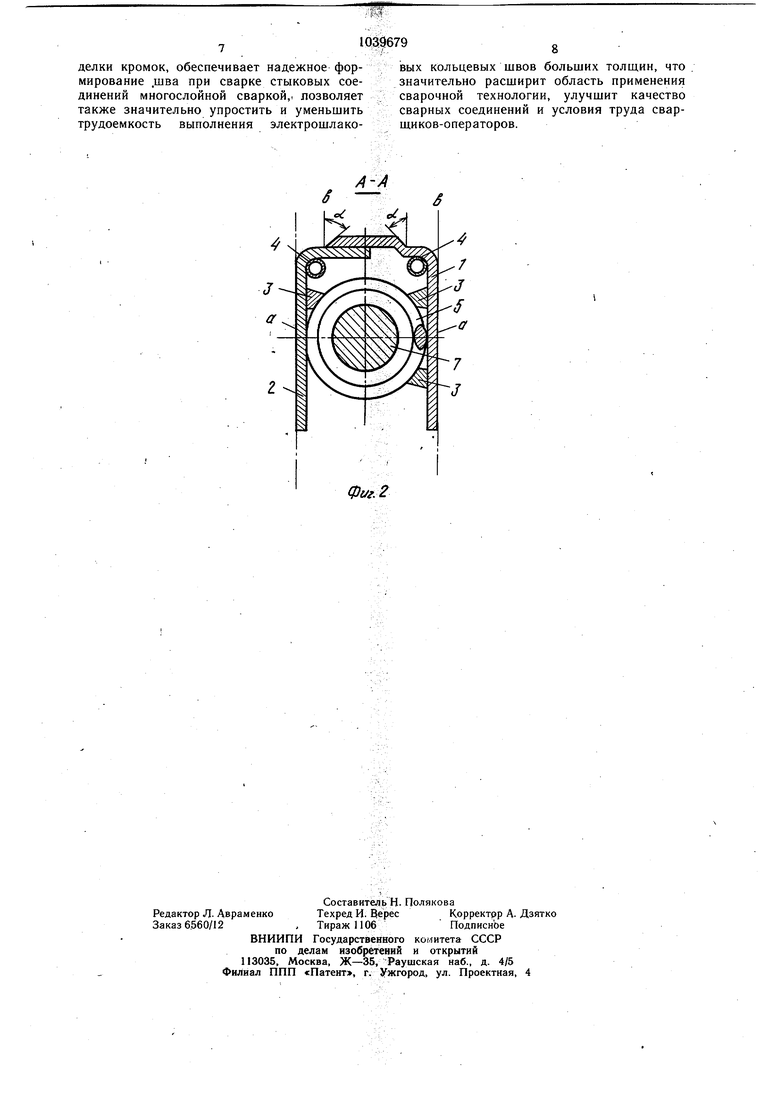

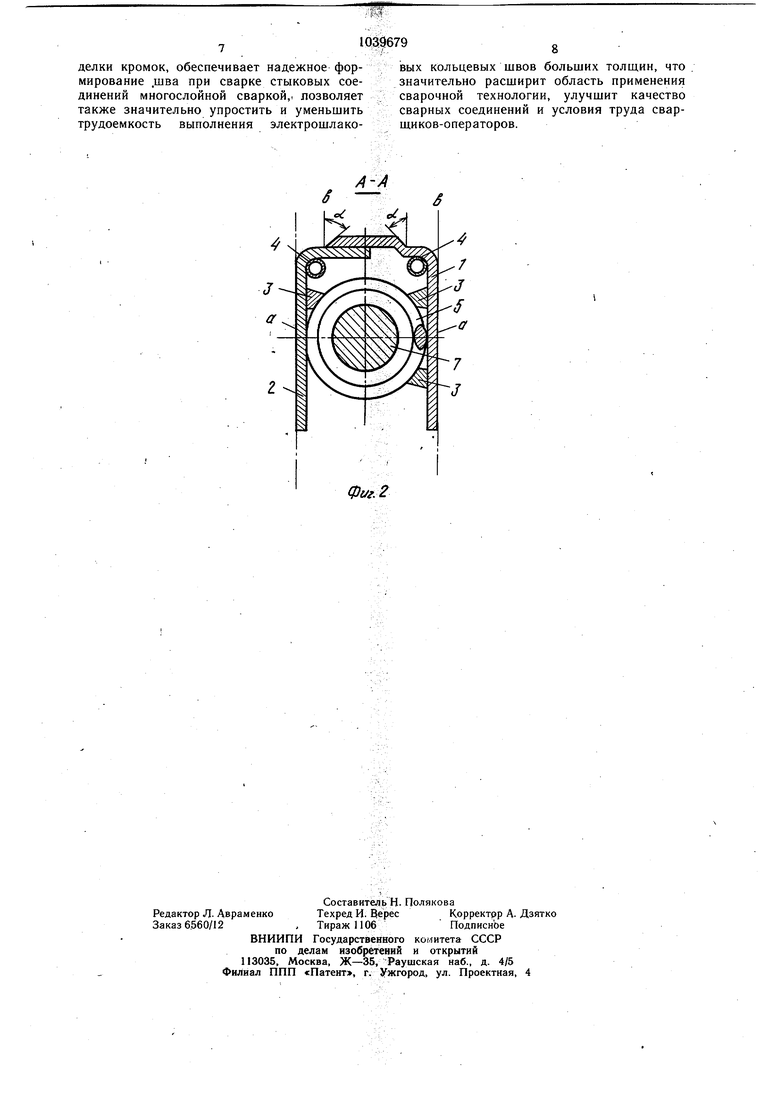

Указанная цель достигается тем, что формирующее устройство для сварки вертикальных щвов, содержащее два охлаждаемых формирующих элемента, связанные с механизмом их поджима, выполненным в виде цилиндрической пружины, самотормозящего редуктора, ходового винта с гайкой и щтоком, снабжено смонтированной на пружине втулкой, на одном конце которой размещена полумуфта байонетного соединения, а другая полумуфта расположена в гайке, причем другой конец втулки выполнен с коническим и цилиндрическим участками и с канавками для размещения в них витков пружины, при этом каждый формирующий элемент выполнен, в свою очередь Г-образным, на полках формирующих элементов, расположенных параллельно одна другой, закреплены упоры, а другие полки соединены между собой внахлест, а пружина установлена внутри формирующих элементов с возможностью взаимодействия с упорами. Кроме того, два ряда упоров смонтированы на охватывающем формирующем элементе симметрично относительно продольной оси пружины, а один ряд упоров закреплен на охватываемом формирующем элв менте и смещен в сторону нахлеста относительно продольной оси пружины на величину, меньщую половины расстояния между упорами на охватываемом элеменВ случае, когда два ряда упоров смонтированы на охватываемом формирующем элементе симметрично продольной оси пружины, один ряд упоров закреплен на охватывающем элементе и смещен в противоположную сторону от нахлеста относительно продольной оси пружины на величину, меньщую половины расстояния между упорами на охватывающем элементе. С целью предотвращения заклинивания элементов формирующая поверхность формирующрх элементов выполнена со скосами, с углом наклона, превышающим угол трения материала формирующих элементов по материалу сварного щва. На фиг. 1 изображено формирующее устройство, общий вид; иа фиг. 2 - сечение А-А на фиг. 1. Элементы 1 и 2 формирующего устройства выполнены таким образом, что они соприкасаются внахлестку и прилегают к кромкам стыка своими поверхностями «а На полках формирующих элементов, расположенных параллельно одна другой, закреплены упоры 3 и каналы 4 для подачи охладителя. Пружина 5 размещена между формирующими элементами и взаимодействует своими витками соответственно с упорами формирующих элементов. По всей длине элемента 2 (охватываемого) расположен один упор 3, смещенный относительно продольной оси пружины в сторону соприкосновения элементов 1 и 2 на величину меньще половины расстояния между упорами на элементе 1. Упоры 3 могут быть размещены на элементах 1 и 2 еще таким образом, что иа элементе 2 (охватываемом) два - на стоянии не превышающем внутреннего диаметра пружины 5, а на элементе 1 (охватывающем) один - смещенный в сторону противоположную соприкосновению элементов 1 и 2 на величину меиьще половины расстояния между упорами 3 на элементе 2. В свободном состоянии наружный диаметр витков пружины 5 больше величины свароч-. ного зазора. Верхний конец пружины 5 закреплен в спиральной канавке втулки 6. Спиральная канавка на втулке 6 имеет круглый профиль шириной, равной диаметру проволоки пружины 5 с шагом, равным шагу навивки пружины 5, причем выполнена с цилиндрическим участком, диаметр канавки которого уменьшается до диаметра штока 7 к торцу втулки 6. Противоположная сторона втулки 6 выполнена в виде полумуфты байонетового соединения, причем таким образом, что соединение закрывается в сторону навивки витков пружины 5. Шток 7 на нижнем конце имеет захват в виде шлица шириной, равной диаметру проволоки пружины 5, и в который входит нижний конец пружины 5. Гайка 8 и ходовой винт 9 имеют шаг резьбы, равный шагу навивки пружины 5. На торце гайки 8 выполнена вторая полумуфта байонетового соединения первая находится на торце втулки 6. Гайка 8 удерживается от вращения пальцами 10, скользящими по пазам в корпусе II, связанном с корпусом самотормозящегося редуктора 12. Ходовой винт 8 жестко связан с выходным валом самотормозящегося редуктора 12 и штоком 7. Редуктор 12, ходовой винт 9, гайка 8, шток 7, пальцы 10, корпус 11 составляют ме санизм дозированного натяжения пружины 5. Расположение предлагаемого формирующего устройства между свариваемыми кромками показано на фиг. 2, где штрихпунктирными линиями показаны кромки. Прижатие элементов I и 2 к кромкам осуществляется пружиной 5 через упоры 3, равномерность этого прижатия по всей длине элементов I и 2, достигается постоянством шага пружины 5, обеспечиваемым механизмом дозированного натяжения пружины 5. Расположение одного упора 3 на элементе 2, а двух - на элементе 1 или наоборот обеспечивает наличие постоянного усилия пружины 5, направленного таким образом, что оно удерживает от раскрытия соприкасающиеся внахлестку элементы 1 и 2. При подготовке формирующего устройства к работе пружина 5 устанавливается на механизм дозированного натяжения и соединяется с ним вверху с помощью байонетового соединения между втулкой б и гайкой 8, внизу захватом на штоке 7. Вращение от самотормозящегося редуктора 12 передается через ходовой винт 9 щтоку 7 и благодаря связи штока с пружиной 5 увеличивается количество витков последней. Верхний конец пружины 5 через втулку 6, связанную с ходовой гайкой 8 байонетовым соединением, удерживается от вращения пальцами 10, опирающимися на корпус И. В то же самое время ходовой винт 9, вращаемый редуктором 12, перемещает гайку 8, а благодаря наличию соединения между последней и втулкой 6 и верхний конец пружины 5, увеличивая тем самым длину пружины 5. Это обеспечивает сохранение постоянного шага пружины 5 при увеличении количества ее витков, так как шаг резьбы ходового винта 9

и гайки 8 равен шагу навивки пружины 5. Наличие конусного участка спиральной канавки, в которой закреплена пружина 5, во втулке 6 предотвращает обрыв проволоки пружины 5 в месте ее выхода из спиральной канавки втулки 6 при натяжении пружины 5, сопрово((дающимся уменьшением ее наружного диаметра.

Натяжение пружины 5 производится таким образом, что наружный диаметр ее витков уменьшается на величину, позволяющую расположить формирующее устройство с пружиной 5 внутри разделки, причем внутренние напряжения, вызванные этим и деформациями от последующих в процессе сварки изменений величины и конфигурации сварочного зазора не превысят предел упругости материала пружины.

Механизм натяжения пружины с установленной на нем пружиной 5 вводится в формирующее устройство между упорами 3, как показано на фиг. 2. Затем вращением (с помощью редуктора 12, штока 7) в обратную сторону пружина 5 распускается и своими витками опирается на упоры 3 и тем самым фиксирует элементы 1 и 2 в зазоре между свариваемыми кромками. После полного расслабления пружины 5 захват на нижнем конце и байонетовое соединение втулки 6 с гайкой 8 На верхнем конце пружины 5 размыкаются и механизм дозированного натяжения извлекается. В процессе сварки формирующее устройство содержит в своем составе лишь элементы 1 и 2 и фиксирующую их положение в зазоре пружину 5, с укрепленной на ней втулкой. Это обеспечивает свободный обзор и обслуживание зоны сварки.

При появлении деформаций свариваемых кромок, направленной в сторону увеличения зазора, элементы 1 и 2 автоматически перемещаются вслед за кромками под воздействием постоянного усилия от пружины 5. При перемещении кромок в сторону уменьщения зазора элементы 1 и 2 перемещаются вслед за кромками, оставаясь прижатыми к ним пружиной 5. Причем изменение углов между кромками как в вертикальной, так и в горизонтальной плоскости не сказывается на качество работы формирующего устройства. Это обеспечивается тем, что элементы, не связаны между собой, а только соприкасаются внахлестку и поэтому имеют возможность поворота относительно друг друга как в вертикальной, так и в горизонтальной плоскости. Постоянное усилие прижатия пружины 5 элементов 1 и 2 к кромкам стыка и друг к другу в месте их соприкосновения обеспечивает плотное прилегание элементов к кромкам и друг к другу. Этим достигается выполнение указанного условия надежного формирования.

Вследствие того, что угол а на формирующей поверхности элемента 1 превышает

угол трения между материалом последнего и материалом сварного шва, при усадке сварного шва не произойдет заклинивания элемента 1 щвом. Он вытесняется из сформированного шва по мере усадки. 5 При необходимости извлечь формирующее устройство из зазора между свариваемыми кромками внутрь пружины 5 вводится механизм дозированного натяжения, замыкаются захваты на верхнем и нижнем

0 конце пружины 5 и производится ее натяжение. После освобождения элементов 1 и 2 от усилия прижатия пружины 5 последняя вместе с механизмом дозированного натяжения извлекается из формирующего устройства, а элементы 1 и 2 свободно

5 удаляются из сварочного зазора, и формирующее устройство может быть собрано вновь в необходимом месте внутри сварочного зазора.

Предлагаемое формирующее устройство

Q может быть применено при многослойной сварке стыковых соединений листов, расположенных вертикально. Свариваемые листы стыкуют с зазором, в который устанавливают расположенные напротив друг друга предлагаемые формирующие устройства.

5 Полость, образованную кромками свариваемых листов и формирующими устройствами, заполняют любым из способов сварки. При сварке последующего шва устанавливают одно формирующее устройство и заполняют зазор между ним и предыдущим

щвом.

При необходимости предлагаемое формирующее устройство возможно оснастить креплением к сварочному аппарату. В этом случае одно или оба формирующие устройст, ва, расположенные друг против друга и установленные в сварочном зазоре, перемещаются при сварке вместе с подъемом сварочной ванны в верхнем направлении по мере заполнения сварочного зазора. По существующей схеме выполнения

0 кольцевых щвов с помощью электрошлаковой сварки начальный участок щва удаляется газовой резкой и ему придается форма, необходимая для замыкания. При толщинах металла мм эта операция очень трудоемкая, требует высококвалифицированного исполнителя и специальной оснастки. При толщинах свыще 400 мм ее практически невозможно выполнить. Применение предлагаемого формирующего устройства позволяет выплавить внутри

0 разделки кромок кольцевого стыка карман, имеющий конфигурацию, требуемую как для начала, так и для замыкания электрошлакового шва без использования последующей вырезки. Никакие другие существующие устройства и способы не могут

5 обеспечить в настоящее время выполнение этой задачи.

Таким образом предлагаемое формирующее устройство, располагаемое внутри разделки кромок, обеспечивает надежное формирование .шва при сварке стыковых соединений многослойной сваркой,, лозволяет также значительно упростить и уменьшить трудоемкость выполнения электрошлаковых кольцевых швов больших толшин, что значительно расширит область применения сварочной технологии, улучшит качество сварных соединений и условия труда сваршиков-операторов.

S

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1980-10-13—Подача