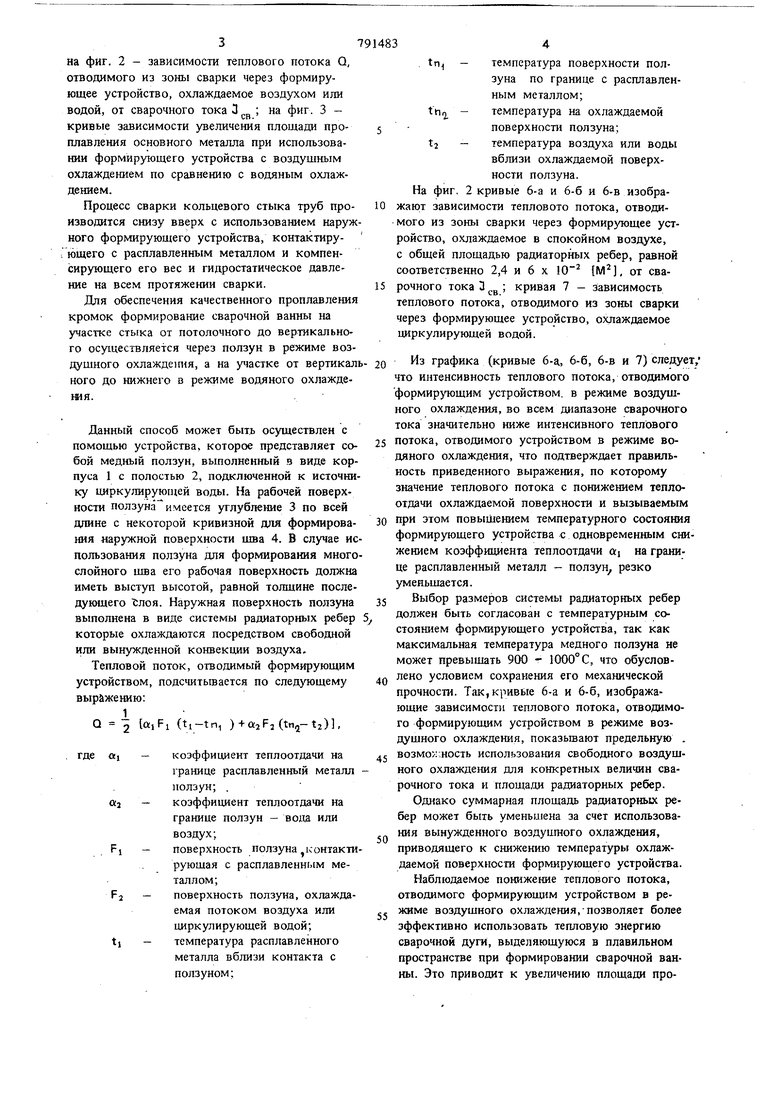

Изобретение относится к области дуговой сварки неповоротных стыков труб плавящимся электродом с принудительным формированием шва. Примс:1е:ше способов принудительного формирования ДЛЯ сварки неповоротных стыков труб связано с трудностями обеспечения качественного проплавления нижних кромок в потолочном и нижнем положениях. Так, например, на ПОТОЛОЧНОМ участке стыка расплавленный 1металл значительно растекается по наружному формирующему устройству и в условиях интенсивного теплоотвода экранирует близлежащие кромки от тепла сварочной дуги с образованием в дальнейшем их локального непровара. Регулирование теплового состояния водоох-. лаждаемых формирующих устройств в известном температурном диапазоне /0° t 100°C/ не может сколько-нибудь существенно повлиять на условия проплавления кромок и кристал лизацию металла сварочной ванны вблизи гранищ)1 контакта с формирующим устройством. Известен способ дуговой сварки 1 ,. при котором производят охлаждение зоны сварки с целью повыщения качества сварки кольцевого плавно изменяют интенсивность теплоотвода в зависимости от положения ванны в пространстве. С помощью этого способа можно эффективно регулировать интенсивность теплоотвода из зоны сварки в основной металл и изменять величину проплавления одновременно по все.му сечению щва. Недостатком этого способа является невозможность локального регулирования интенсивности теплоотвода в поперечном сечении ванны и обеспечение качественного проплавления кромок при сварке неповоротного стыка труб с принудительным формированием щва. Целью изобретения является повышение качества сварного соединешя. Поставленная цель достигается тем, что теплоотвод осуществляют формирующим ползуном с развитой наружной поверхностью, при этом на участке стыка от вертикального до нижнего производят дополнительный теплоотвод циркуляцией воды в ползуне. На фиг. 1 схематично изображен процесс формирования и охлаждения сварочной ванны; 3 на фиг. 2 - зависимости теплового потока Q, отводимого из зоны сварки через формирующее устройство, охлаждаемое воздухом или водой, от сварочного тока 3 ; на фиг. 3 кривые зависимости увеличения площади проплавления основного металла при использовании формирующего устройства с воздушным охлаждением по сравнению с водяным охлаждением. Процесс сварки кольцевого стыка труб производится снизу вверх с использованием наруж ного формирующего устройства, контактиру. ющего с расплавленным металлом и компенсирующего его вес и гидростатическое давление на всем протяжении сварки. Для обеспечения качественного проплавления кромок формирование сварочной ванны на участке стыка от потолочного до вертикального осуществляется через ползун в режиме воздущного охлажде1шя, а на участке от вертикал ного до нижнего в режиме водяного охлаждешя. Данный способ может быть осуществлен с помощью устройства, которое представляет собой медный ползун, выполненный в виде корпуса 1 с полостью 2, подключенной к источни ку Щ1ркулирующей воды. На рабочей поверхности ползуна имеется углубление 3 по всей длине с некоторой кривизной для формирования наружной поверхности цша 4. В случае ис пользования ползуна для формирования много слойного щва его рабочая поверхность должна иметь выступ высотой, равной толщине последующего Тглоя. Наружная поверхность ползуна выполнена в виде системы радиаторных ребер которые охлаждаются посредством свободной или вынужденной конвекции воздуха. Тепловой поток, отводимый формирующим устройством, подсштьшается по следующему выражению: ttiFi (ti-tn, )+a2F2(tn2-t2), где «1 - коэффициент теплоотдачи на границе расплавленный металл ползун; . «j - коэффициент теплоотдачи на границе ползун - вода или воздух; FJ - поверхность ползуна контакти рующая с расплавленным металлом;FJ - поверхность ползуна, охлаждаемая потоком воздуха или циркулирующей водой; tj - температура расплавленного металла вблизи контакта с ползуном; tn - температура поверхности ползуна по границе с расплавленным металлом; tn - температура на охлаждаемой поверхности ползуна; tj - температура воздуха или воды вблизи охлаждаемой поверхности ползуна. На фиг. 2 кривые 6-а и 6-6 и 6-в изображают зависимости тепловото потока, отводимого из зоны сварки через формирующее устройство, охлаждаемое в спокойном воздухе, с общей площадью радиаторных ребер, равной соответственно 2,4 и 6 х 10 1М, от сварочного токаЗ.; кривая 7 - зависимость теплового потока, отводимого из зоны сварки через формирующее устройство, охлаждаемое циркулирующей водой. Из графика (кривые 6-а., 6-6, 6-в и 7) следует, что интенсивность теплового потока, отводимого формир ющим устройством, в режиме воздушного охлаждения, во всем диапазоне сварочного тока значительно ниже интенсивного теплового потока, отводимого устройством в режиме водяного охлаждения, что подтверждает правильность приведенного выражения, по которому значение теплового потока с понижением теплоотдачи охлаждаемой поверхности и вызываемым при этом повышением температурного состояния формирующего устройства с одновременным снижением коэффициента теплоотдачи aj на границе расплавленный металл - ползун, резко уменьшается. Выбор размеров системы радиаторных ребер должен быть согласован с температурным состоянием формирующего устройства, так как максимальная температура медного ползуна не может превыщать 900 - 1000° С, что обусловлено условием сохранения его механической прочности. Так, кривые 6-а и 6-6, изображающие зависимости теплового потока, отводимого формирующим устройством в режиме воздушного охлаждения, показьшают предельную . возможность использования свободного воздущного охлаждения для конкретных величин сварочного тока и площади радиаторных ребер. Однако суммарная площадь радиаторных ребер может быть уменьшена за счет использования вынужденного воздушного охлаждения, приводящего к снижению температуры охлаждаемой поверхности формирующего устройства. Наблюдаемое понижение теплового потока, отводимого формирующим устройством в режиме воздушного охлаждения,-позволяет более эффективно использовать тепловую энергию сварочной дуги, выделяющуюся в плавильном пространстве при формировании сварочной ванны. Это приводит к увеличению площади про579

плавления основного металла вблизи контакта с формирующей поверхностью устройства (см. фиг, 3) и устранению дефектов, связанузутх с непроваром нижних кромок при сварке стыка на участке от потолочного до вертикалького. Кривые 8-а, 8-6, 8-в изображают зависимости увеличения площади проплавления основного металла при использовании формирующего устройства в режиме свободного воздущного охлаждения с суммарной поверхностью радиаторных ребер, равной соответственно 2,4 и 6 X 10 М. Согласно приведенным зависимостям площадь проплавления свариваемого металла возрастает с уменьшением поверхности радиаторных ребер, что полностью согласуется с ранее изложенными положениями

Использование предлагаемого способа дуговой сварки и устройства для его реализации позволяет обеспечить высокое качество шва

по всему периметру кольцевого стыка в щироком диапазоне сварочного тока.

Формула изобретения

Способ дуговой сварки неповоротных стыков труб, при котором регулируют интенсивность теплоотвода из зоны сварки в зависимости от положения сварочной ванны в пространстве, отличающийся тем, что, с целью повыщения качества сварного соединения теплоотвод осуществляют формирующим ползуном с развитой наружной поверхностью, при этом на участке стыка от вертикального до нижнего производят дополнительный теплоотвод циркуляцией воды в ползуне.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 547307, кл. В 23 К 9/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ СО СКВОЗНЫМ ПРОПЛАВЛЕНИЕМ | 1988 |

|

SU1582479A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 2020 |

|

RU2736144C1 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

200f 00600

Фмг.г

80дГеб., А

Авторы

Даты

1980-12-30—Публикация

1978-08-02—Подача