готового изделия (при этом смазка стенок пресс-формы не требуется). Изделие извлекают из пресс-формы без охлаждения.

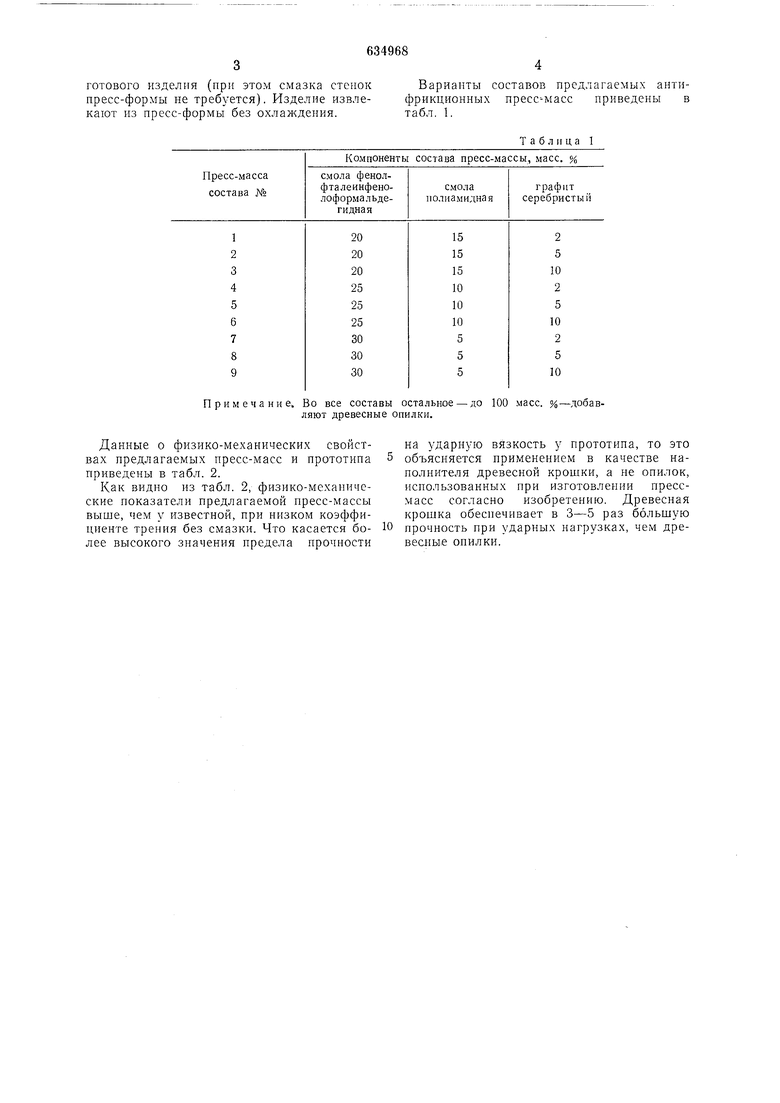

Варианты составов предлагаемых антифрикционных прессмасс приведены в табл. 1.

Т а б л It ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Древесная прессовочная масса | 1984 |

|

SU1199776A1 |

| АНТИФРИКЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383570C2 |

| Пресс-масса | 1980 |

|

SU889673A1 |

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЧАСТИЦ ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2045396C1 |

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| Пресс-композиция на основе гидро-лизНОгО лигНиНА | 1979 |

|

SU812809A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| Прессмасса для изготовления древесностружечных плит | 1981 |

|

SU1047938A1 |

| ЭПОКСИДНО-ДРЕВЕСНАЯ КОМПОЗИЦИЯ С ОТХОДАМИ ПРОИЗВОДСТВА ПЕНОПОЛИСТИРОЛА | 2007 |

|

RU2326912C1 |

Примечание. Во все составы остальное - до 100 масс, ляют древесные опилки.

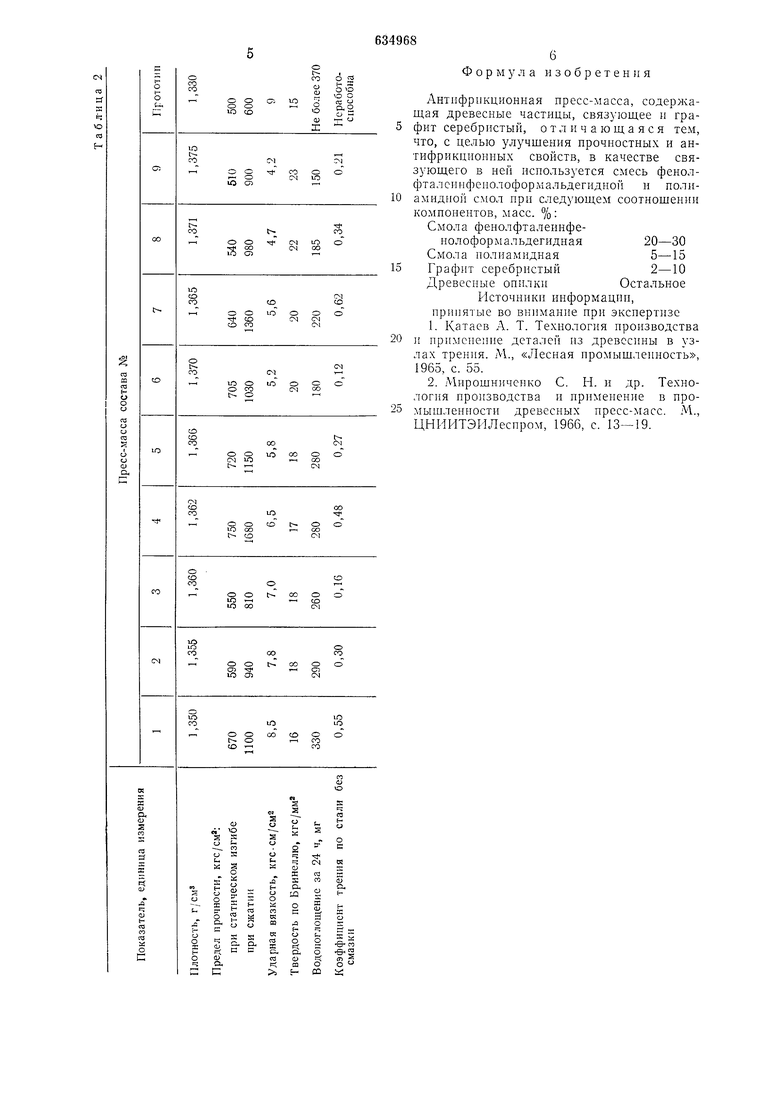

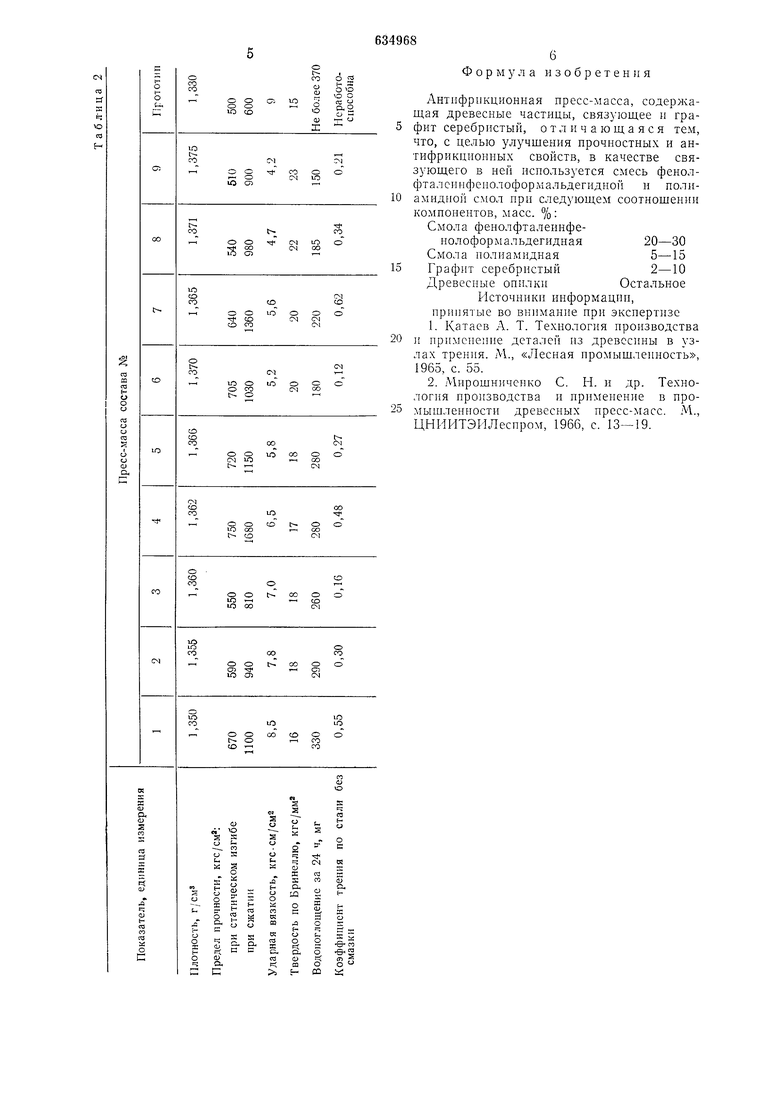

Данные О физико-механически.к свойствах предлагаемых нресс-масс и прототипа приведены в табл. 2.

Как видно из табл. 2, физико-механические показатели предлагаемой пресс-массы выше, чем у известной, при низком коэффициенте трения без смазки. Что касается более высокого значения нредела прочности

-доб азна ударную вязкость у прототипа, то это объясняется нрименением в качестве наполнителя древесной крошки, а не опилок, использованных при изготовлении прессмасс согласно изобретению. Древесная крошка обеснечивает в 3-5 раз большую прочность при ударных нагрузках, чем древесные опилкн.

Авторы

Даты

1978-11-30—Публикация

1977-06-13—Подача