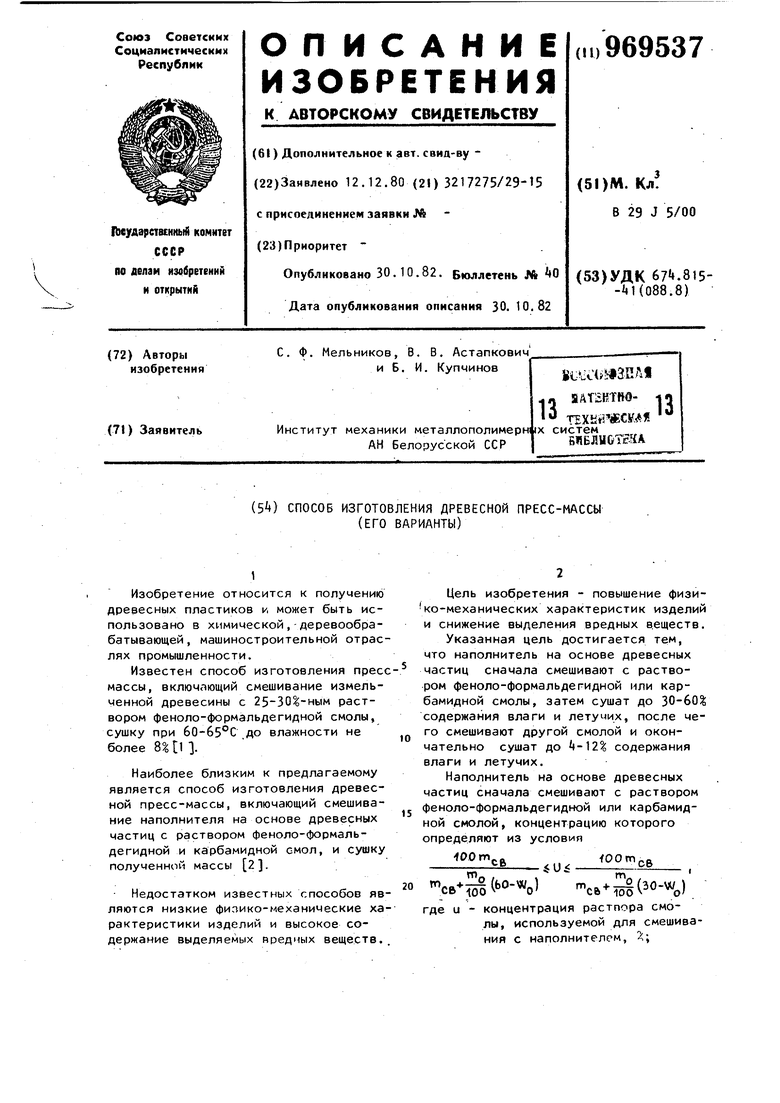

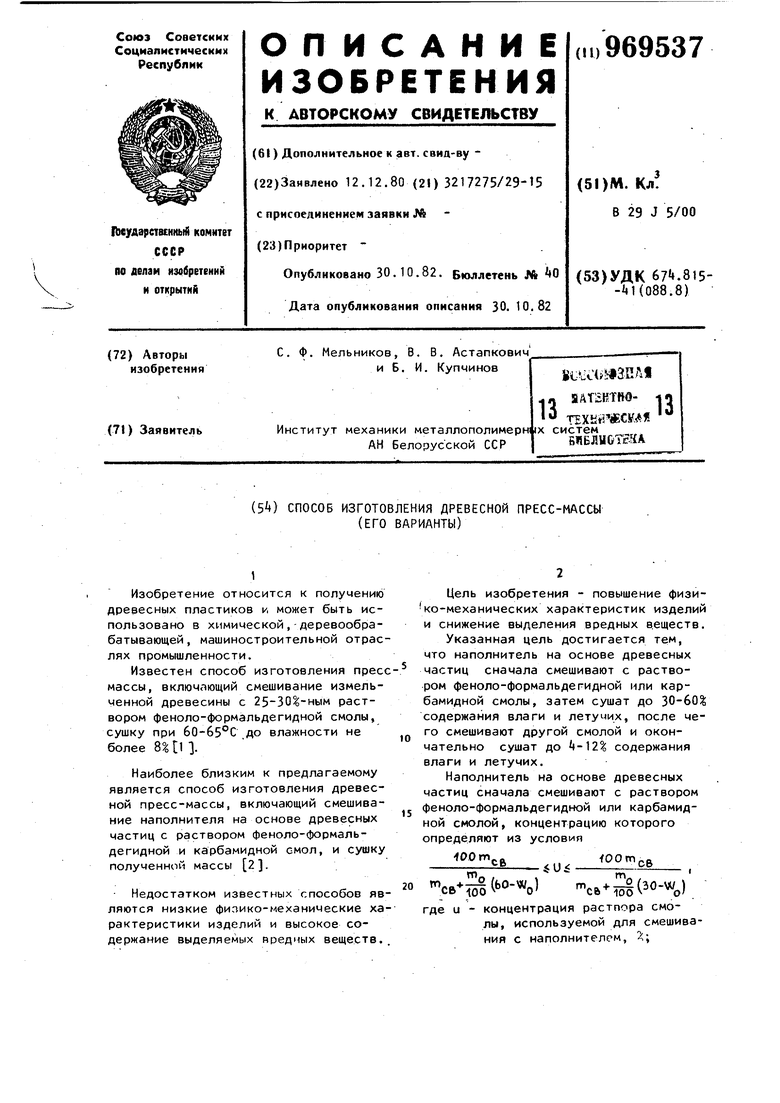

Изобретение относится к получению древесных пластиков и может быть использовано в химической,-деревообрабатывающей , машиностроительной отрас лях промышленности. Известен способ изготовления прес массы, включающий смешивание измельченной древесины с 25-30%-ным раствором феноло-формальдегидной смолы, сушку при 60-б5°С до влажности не более 8%tl 1 Наиболее близким к предлагаемому является способ изготовления древесной пресс-массы, включающий смешивание наполнителя на основе древесных частиц с раствором феноло-формальдегидной и карбамидной смол, и сушку полученной массы 2. Недостатком известных способов яв ляются низкие физико-механические ха рактеристики изделий и высокое содержание выделяемых вредных веществ. Цель изобретения - повышение физико-механических характеристик изделий и снижение выделения вредных в.еществ. Указанная цель достигается тем, что наполнитель на основе древесных частиц сначала смешивают с раствором феноло-формальдегидной или карбамидной смолы, затем сушат до 30-60 содержания влаги и летучих, после чего смешивают другой смолой и окончательно сушат до t-12% содержания влаги и летучих. Наполнитель на основе древесных частиц сначала смешивают с раствором феноло-формальдегидной или карбамидной смолой, концентрацию которого определяют из условия I fTI- , ce-iol °-V (-%). где u - концентрация растпора смолы, используемой для смешивания с наполнителем, 2;; 95 содержание смолы (по сухому остатку) в пресс-массе, КР; т.- масса абсолютно сухого наполнителя на основе древесных частиц, кг; WQ начальное содержание влаги и летучих в наполнителе, , после чего смешивают соответственно с другой смо лой и сушат до содержания влаги и летучих. Количественное содержание между феноло-формальдегидной и карбамидной смолами определяют из услови гДе №(.;g ф - содержание феноло-формальде гидной смолы, мае.ч.j Сб к. содержан11е смолы, мае.ч.; А и В-количество свободных фенола и формальдегида, выделяющихся при от верждении феноло-формальдегидной и карбамидной смол в присутствии наполнителя, %. П р и м е р 1. В качестве наполнителя используют смесь, В5% измельченной древесины березы и 15 мас. отходов кордных волокон. 75 мас, наполнителя смешивают с 25 мае,спи тового раствора 30%-ной концентрации феноло-формальдегидной смолы. Массу подсушивают до содержания вла7ги и летучих 20-70%, после чего смешивают с 50%-ным водным раствором карбамидкой смолы в количестве 10 мае. %, Полученную пресс-массу сушат до содержания влаги и летучих 3-15. В табл. 1 приведены варианты прессмассы- по содержанию влаги и летучих. «Т а б л и ц а 1 ванием с карбамидной смоПеред пресОбразцы для испытаний получают методом прямого прессования при давлении 25±1 МПа, температуре 145±5°С и времени выдержки 8 мин. Испытания для определения физикомеханических свойств проводят в соответствии с ГОСТами, результаты сведены в табл. 2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕНОЛОФОРМАЛЬДЕГИДНАЯ СМОЛА, ВЫСУШЕННАЯ РАСПЫЛЕНИЕМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2292357C2 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Полимерное связующее для древесно-стружечных плит | 1990 |

|

SU1775436A1 |

| Способ получения дегидратационной смолы на основе полисахаридов растительного сырья | 2022 |

|

RU2817595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЬОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1999 |

|

RU2153376C1 |

| ДРЕВЕСНОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2049662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2037505C1 |

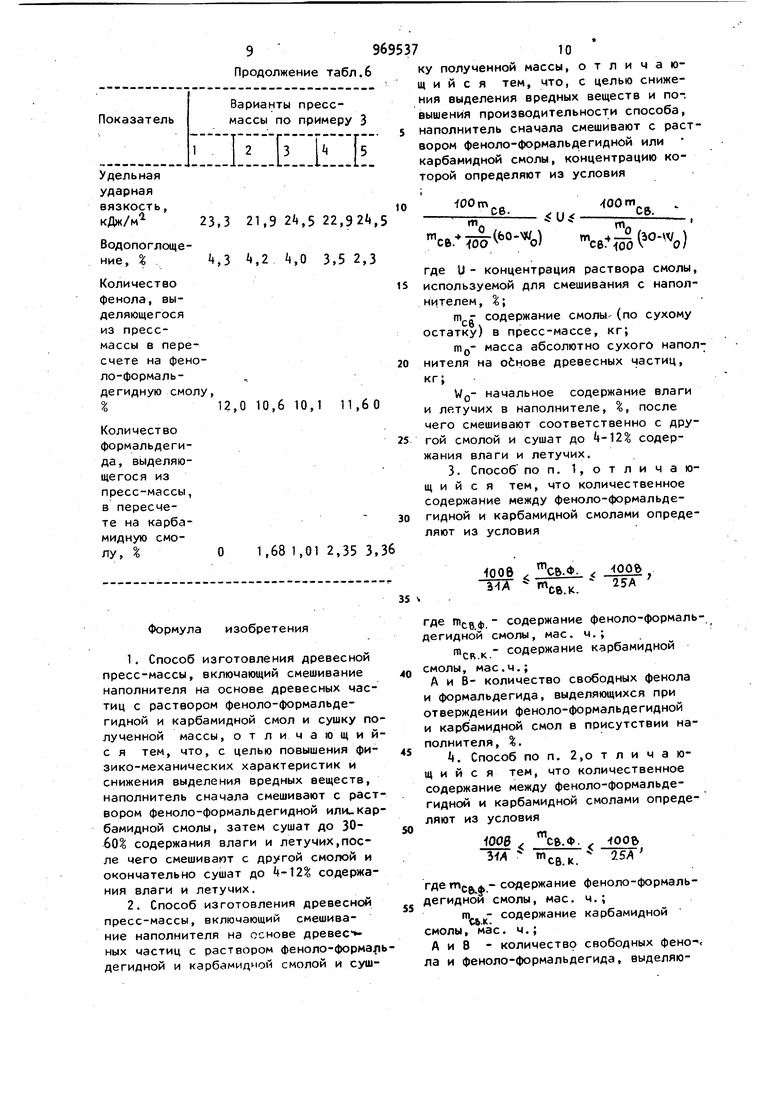

Прочность при статическом изгибе, V МПа ,2 69,9 Удельная ударная вязкость, кДж/м 15,9 16,7 19,3

Водопоглоi.,2

3,8 3,3 3,2 2,9 щение,.% Прочность на сжатие, 111,3 120,3 МПа103,5

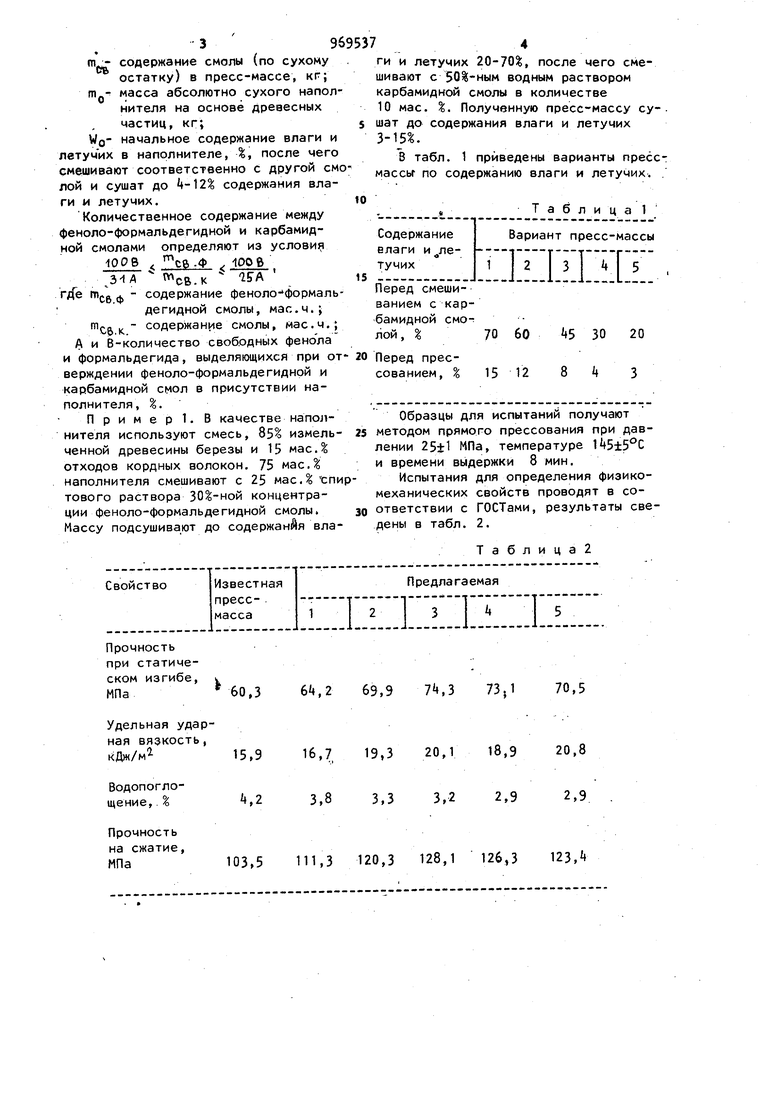

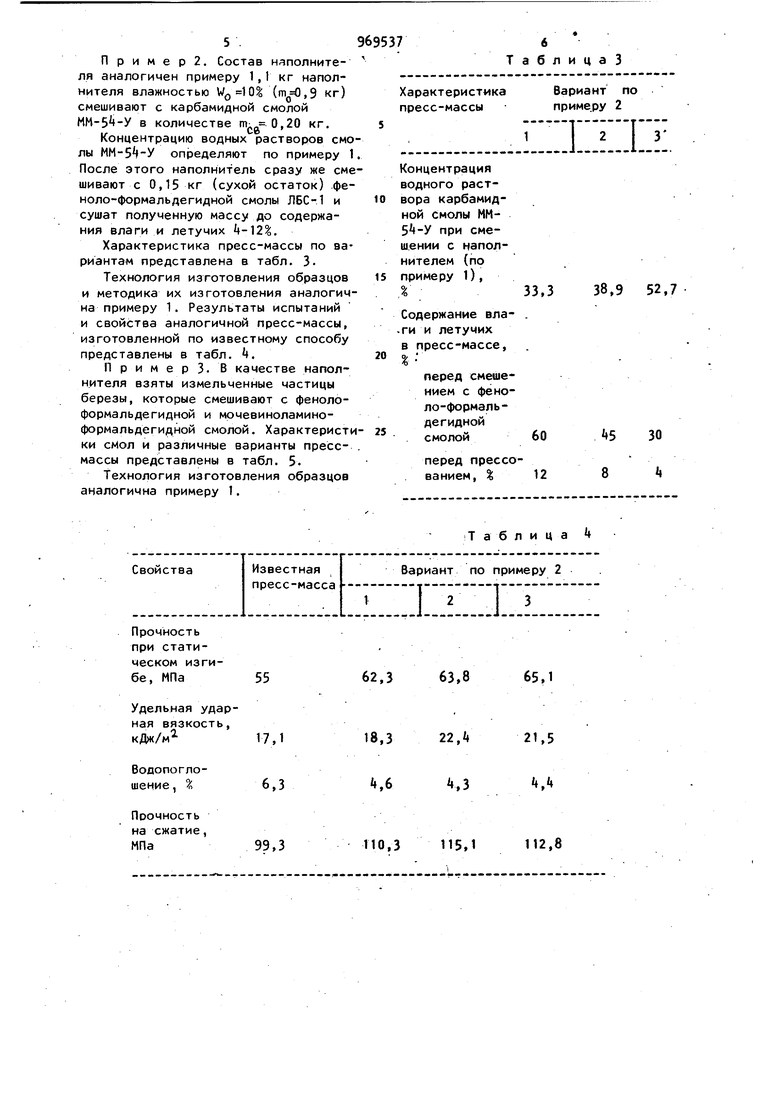

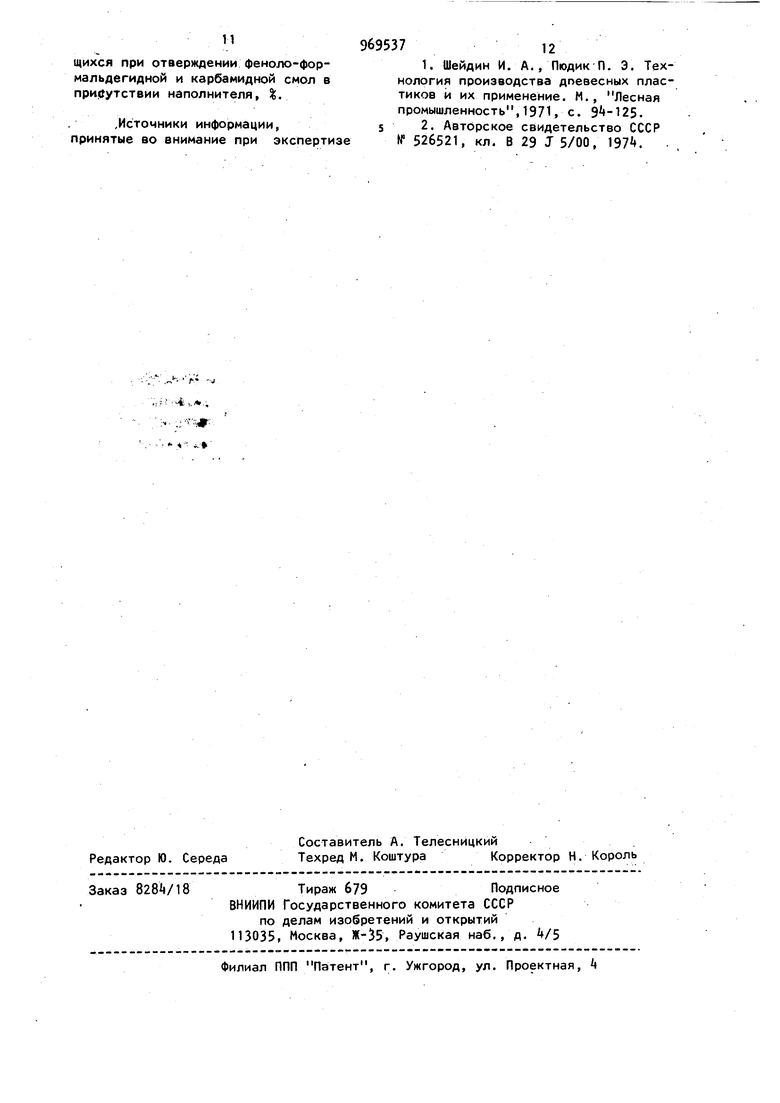

2,9 ,3 73,1 70,5 20,1 18,9 20,8 128,1 126,3 123, 5 .9695 П р и м е р 2. Состав наполнителя аналогичен примеру 1,1 кг наполнителя влажностью (,9 кг) смешивают с карбамидной смолой MM-St-y в количестве т- 0,20 кг. 5 Концентрацию водных растворов смолы определяют по примеру 1. После этого наполнитель сразу же смешивают с 0,15 кг (сухой остаток) феноло-формальдегидной смолы ЛБС-1 и сушат полученную массу до содержания влаги и летучих 4-12, Характеристика пресс-массы по ва риантам представлена в табл. 3. Технология изготовления образцов 15 и методика их изготовления аналогична примеру 1. Результаты испытаний и свойства аналогичной пресс-массы, изготовленной по известному способу представлены в табл. 4,20 П р и м е р 3. В качестве наполнителя взяты измельченные частицы березы, которые смешивают с фенолоформальдегидной и мочевиноламиноформальдегидной смолой. Характеристи- 25 ки смол и различные варианты пресс- . массы представлены в табл. 5. Технология изготовления образцов аналогична примеру 1.

Прочность при статическом изгибе, МПа

Удельная уданая вязкость кДж/м

Водопоглошение, %

Прочность на сжатие, МПа

65,1

63,8

62,3

22,

18,3

21,5

k,k

«,3

112,8

110,3 115,1 Концентрация водного раствора карбамидной смолы ММ5 -У при смешении с наполнителем (по примеру 1), 38,9 52.7 Содержание влаги и летучих в пресс-массе.

Феноло-формальдегидная смола (по сухому остатку)

Мочевиномеламиноформальдегиднаясмола ,(по сухому остатку)

Измельченная древесина

Количество свободного фенола, выделяющегося при отверждении феноло-формальдегидной смолы в присутствии напонителя, %

Количество свободного формальдгида , выделяющегося при отвержднии мочевино-меламиноформальдегидной смолы в присутствии наполнителя, %

Подставляя значения Л и В в формулу

m

-(ООБ

46-

00&

31А m. 25А

се. к

получим, что оптимальное соотношение между феноло-формальдегидной ((П(.цф) и карбамидной (т. ) смолами, обеспечивающее наименьшее выделение вредных веществ, попадает в интервал

0,903 . - . IJ2 .к.

Технология изготовления и методы испытаний образцов аналогичны примеру 1 ,

Таблиц а 5

30 22,5 15 7,5 О

О 7,5 15 22,5 30

Остальное

12,0 12,0 12,0 12,0 12,0

2,36 3.36 3,36 3.36 3,36

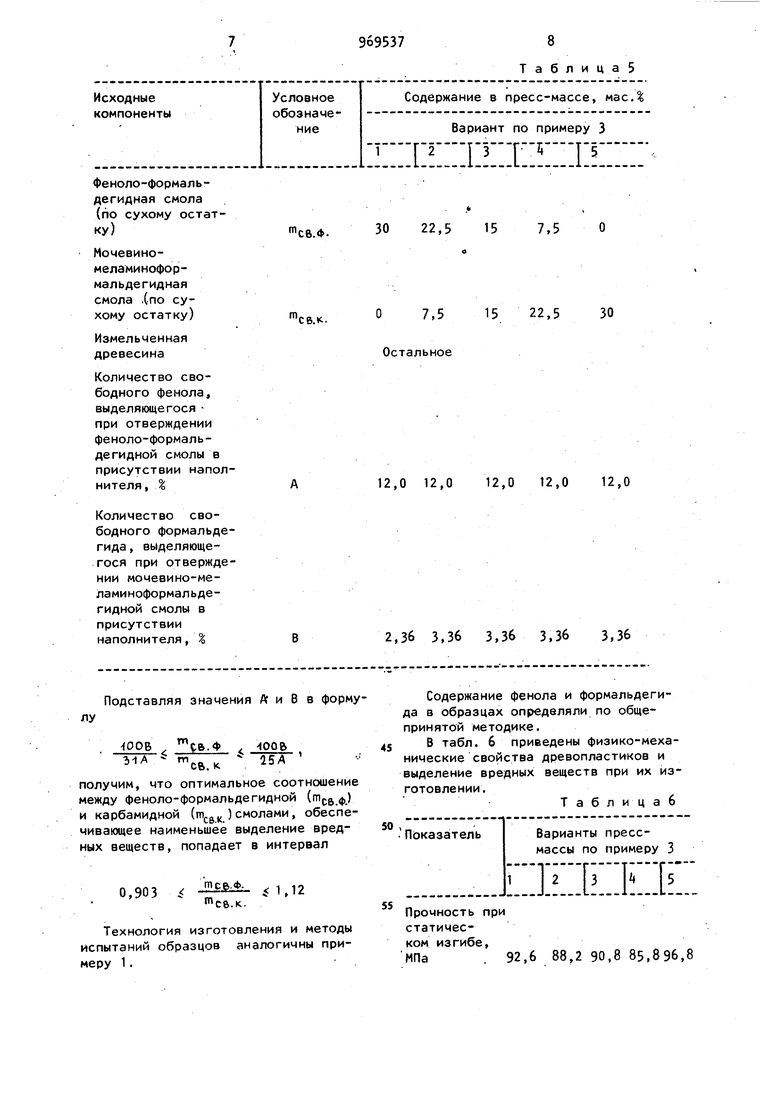

Содержание фенола и формальдегида в образцах определяли по общепринятой методике.

В табл. 6 приведены физико-механические свойства древопластиков и выделение вредных веществ при их изготовлении.

Таблицаб

Прочность при статическом изгибе, МПа. 92.6 88,2 90,8 85,896,8 Количество формальдеги да, выделяю щегося из пресс-массы в пересчете на карба мидную смолу, %

Формула изобретения

fOOm

{00 т

Сб.

СБ.

и

W,

о

.)

(30-Wj

т,

сб.Ф.

-(OOft

-R/r 25А

m

св.к.

где (ф - содержание феноло-формальдегидной смолы, мае. ч.;

тро ., - содержание карбамидной

V.TS . i

смолы, мае.ч.;

А и В- количество свободных фенола и формальдегида, выделяющихся при отверждении феноло-формальдегидной и карбамидной смол в присутствии наполнителя, %.

. Способ по п. 2,0 т л и ч а ющ и и с я тем, что количественное содержание между феноло-формальдегидной и карбамидной смолами определяют из условия

т

ЮОВ

10 OR

св.Ф.

-JiA

25Л

т св. 1C.

гдеm. ф - содержание феноло-формальдегидной смолы, мае. ч.;

m - содержание карбамидной емолы, мае. ч.;

А и В - количество свободных фено- ла и феноло-формальдегида, выделяюгде и - концентрация раствора смолы, используемой для смешивания с наполнителем, %; m г содержание смолы-(по сухому остатку) в пресс-массе, кг; Шр- масса абсолютно сухого наполнителя на обнове древесных частиц, кг; WQ- начальное содержание влаги и летучих в наполнителе, %, после чего смешивают соответственно с другой смолой и сушат до Ц-}2% содержания влаги и летучих. 3. Способ по п. 1,отличающ и и с я тем, что количественное содержание между феноло-формальдегидной и карбамидной смолами определяют из условия

969537 12

щихся при отверждении фено.по-фор-1. Шейдин И. А,, Пюдик П. Э. Техмальдегидной и карбамидной смол внология производства дпевесных пласпрк.еутствии наполнителя, %,тиков и их применение. М., Лесная

,Источники информации,52. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 526521, кл. В 29 J 5/00, 197.

..„н. ..

....

V;- ..- - - V.

промышленность, 1971, с. 9«-125.

Авторы

Даты

1982-10-30—Публикация

1980-12-12—Подача