О5

оо оь оо :о оо

Изобретение относится к способу получения фурановой смолы.

Известен способ получения фурановой смолы взаимодействием дифурфурилиденацетона, фурфурола и фенолформальдегидной смолы при нагревании в присутствии катализатора l .

Недостатком этого способа является получение жидкой CMOJiu.

Цель изобретения - получение порошкообразной смолы.

Эта цель достигается тем, что .. взаимодействие фурфурилиденацетона (ДИФА), фурфурола и фенолформальдегидной смолы проводят в присутствии катализатора - смеси двухлористого олова с гексаметилендиамином (ГМД) в соотношении 7:3-3:7 соответственно и конденсацию ведут при 130-140°С

Процесс ведут при соотношении ДИФА, фурфурола и фенолформальдегидной смолы 2:2:1. Получают сухую фурановую смолу, пла:вкую и растворимую, легко совмещаемую с различными наполнителями: андезитом, графитом, стекловолокном и т.д. Смола перерабатывается современными методами. Ниже приведены примеры осуществлёния способа.

Пример. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 200 г дифурфурилиденацетона, 100 .г фурфурола и 100 г новолачной фенолформальдегидной смолы. Массу нагревают до 90+5°С, тщательно перемешивают и вводят 4 г (1%) комплексного катализатора, включающего 70% SnCl2 и 30% ГМДА. Температуру повышают до 135-136°С и при этой температуре синтез ведут в течение 60 мин. Готовую смолу сливают в противни. По охлаждении смола превращается в твердую массу. Выход 92%. Берут 1 кг сухой смолы и 50 г безводного хлорного железа, загружают в шаровую или вибромельницу и измельчают. Измельченную смесь подвергают вальцеванию при , дробят и направляют на прессование. Прессуют массу при и давлении 500 кгс/см, при . 2 1 мин/мм толщины.

Пример 2. Аналогично примеру 1 ведут процесс в присутствии 8 г ( 2%)комплексного катализатора в течение 40 мин при 138-140°С. Выход 95%.

Пример 3. Аналогично примеру 1 ведут: процесс в присутствии 12 г (3%) комплексного катализатора в течение мин при 130-132 С. Выход 92%.

Пример 4. Аналогично примеру 1 ведут процесс в присутствии 8 г (2%) комплексного катализатора, состоящего из 50% SnCl2 и 50% ГМДА, в течение,, 40 мин. Выход 94%.

Пример 5. Аналогично примеру 1 ведут процесс в присутствии 8 г (2%)комплексного катализатора, состоящего из 30% SnCl и 70% ГМДА, в течение 40 мин,

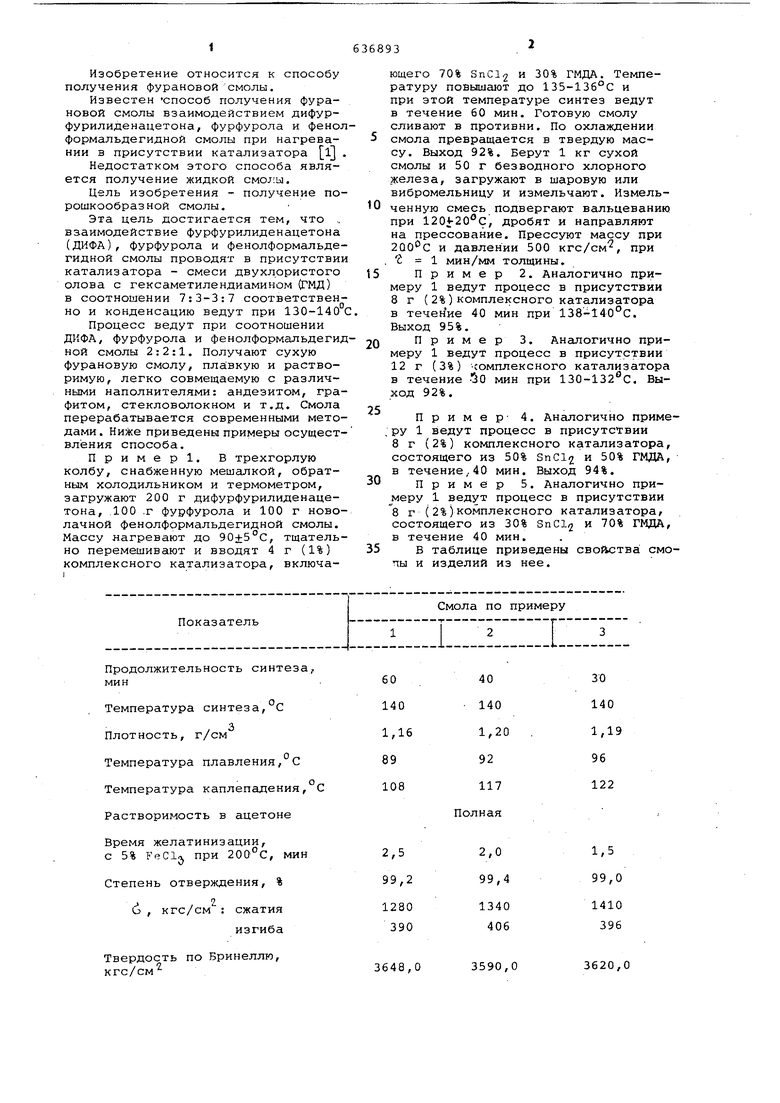

В таблице приведены свойства смолы и изделий из нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразной фуранофенольной смолы | 1978 |

|

SU788683A1 |

| Способ получения карбамидо-фуранового связующего для изготовления литейных стержней и форм | 1981 |

|

SU1026927A1 |

| Способ получения ацеталей или кеталей фуранового ряда | 1986 |

|

SU1384588A1 |

| Способ получения фурановой смолы | 1977 |

|

SU710241A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОПЛАСТА | 1990 |

|

RU2022978C1 |

| Способ получения фурано-эпоксидной порошкообразной смолы | 1977 |

|

SU758753A1 |

| Способ получения фураноэпоксидной смолы | 1975 |

|

SU556578A1 |

| Композиция для получения пенопласта | 1980 |

|

SU933671A1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| Способ получения олигомера дифурфурилиденацетона | 1979 |

|

SU994474A1 |

СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОЙСМОЛЫ взаимодействием дифурфурили-денацетона, фурфурола и фенолформаль- дегидной смолы при нагревании в присутствии катализатора, отличающийся тем, что, с целью получения порошкообразной смолы, в качестве катализатора используют смесь двухлористого олова с гексаметилен- диамином в соотношении 7:3-3:7 соответственно и конденсацию ведут при 130-140°С.

Продолжительность синтеза,, мин

Температура синтеза,°С Плотность, г/см Температура плавления, Температура каплепадения, Растворимость в ацетоне

Время желатинизации,

с 5% FfiClo, при 200°С, мин

Степень отверждения, %

(i , кгс/см : сжатия изгиба

Твердость по Бринеллю, кгс/см

30

40

140

140

1,19 1,20

1,16

96 92 117

122 Полная

1,5

2,0

2,5 99,0 99,4 99,2

1410

1340

1280 396 406 390

3620,0

3590,0

648,0

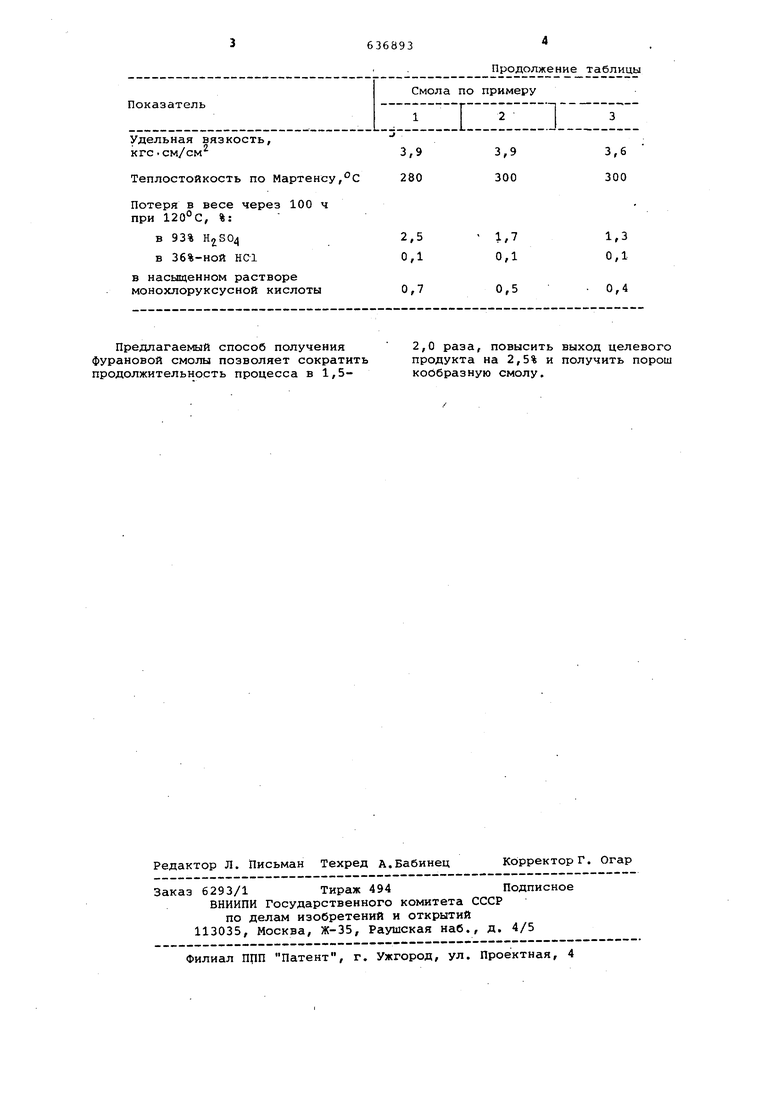

Потеря в весе через 100 ч при 120°С, %:

в 93% H2S04 в 36%-ной НС1

в насыщенном растворе монохлоруксусной кислоты

Предлагаемый способ получения фурановой смолы позволяет сократить продолжительность процесса в 1,5Продолжение таблицы

1,7

1,3 0,1 0,1

0,4

0,5

2,0 раза, повысить выход целевого продукта на 2,5% и получить порош кообразную смолу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимерная композиция | 1973 |

|

SU510488A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-05-07—Публикация

1977-06-29—Подача