СП ел

О5

сд

00 f Изобретение относится к области получения порошковых фураноэпоксидных смол, которые предназначаются для использования в производстве пресс-материалов, клеев, покрьггий, пенопластов. Интерес к порошковым смолам объя няется переходом к прогрессивньп 1 технологиям полимеров - получению покрытий без растворителей (напылением) , получению пресс-материалов суховальцовым способом, формованию крупногабаритных изделий сложной формы. Фураноэгюксидные,порошковые смолы как более тепло- и химически стойкие по сравнению с эпоксидными также представляют интерес для различных отраслей промышленности. Известен способ получения фурано эпоксидной смолы совмещением эпоксидной диановой смолы с дифзффурили денацетоном в присутствии триэтанол амина при нагревании. Известен также наиболее близкий к предлагаемому способ получения порошкообразных фуранэпоксидных смол совмещением дифурфурилиденацетона с эпоксидной диановой смолой в присутствии 25-35% фурфурамида-компонента, способствующего переводу реакционной смеси в порошкообразное состояние, при температуре l40t5°C в течение 2-3 ч. Полученные такими способами порошкообразные фзфаноэпоксидные смолы представляют собой продз кт со полимеризации дифурфуршщденацетон с эпоксидной смолой и компонентом, способствующим переводу смолы в порошковое состояние, отличаются быстротой и полнотой отверждения,чт позволяет осуществлять напыление-ла кокрасочньгх покрытий различными спо собами, освоить производство пресспорошков суховальцевым способом и т.д. Проведение синтеза при 140+5°С дает возможность осуществить полупр мьшшенный выпуск смолы. Однако смолы, получаемые извест ными способами, недостаточно стабил ны при хранении, имеют недостаточную деформационную теплостойкость и незначительное время неслеживаемости. С целью повьш1ения деформационно теплостойкости, стабильности при хранении, времени неслеживаемости по предлагаемому способу проводят в 3 аимодейс твие дифзффурилиденацет она с эпоксидной смолой в присутствии фенолформальдегидной новолачной смолы в качестве компонента, способствующего переводу смолы в порошкообразное состояние при их соотношении соответственно 1:0,2:1-1,9: :2,0:1,9. Предлагаемый способ получения фураноэпоксидной смолы в технологическом отношении реализуется следующим образом. В реактор, снабженньй паровой рубашкой, обратным холодильником, термометром, мешалкой, загружают дифурфурилиденацетон (25-47,5 мас.%) фенолформальдегидную j наволачную смолу (25-47,5 Mac.Z) и эпоксидную диановую смолу (5-50 мас.%) т.е. соотношение компонентов соответственно 1:1:0,2-1,9:1,9:2,0. Реакционную смесь нагревают до 140°С и при 140±5 С ведут синтез в течение 1,0-1,5ч. Увеличение содержания фенолформ- альдегидной новолачной смолы в композиции приводит к повьш1енному экзотермическому эффекту, препятствующему управляемой реакции: уменьше кие содержания фенолформальдегддной смолы приводит к образованию каучукоподобных малоценных продуктов. Пример1. В реактор загружа ют 200 г (25 мас.%) дифурфурилиденацетона, 200 г (25 мас.% фенолформ-. альдегидной новолачной смолы, 400 г (50 мас.%) эпоксидной диановой смолы (1:1:2), включают обогрев и поднимают температуру до 90-100°G. Распл вленны компоненты перемешиваются в течение 15-20 мин, после чего температуру повышают до 140 С. При i температуре 140±5 С ведут синтез в течение 1-1,5 ч до получения смолы, растирающейся при охлаждении в порошок. Готовую смолу слива1рт в противень. Свойства смолы приведены в таблице. Пример 2. В реактор загружают 200 г (33,33 мас.%) дифурфурилиденацетона, 200 г (33,33 мас.%) фенолформальдегидной новолачной смолы, 200 г (33,33 мас.%) эпоксидной диановой смолы (соотношение 1,35:1,35: :1,35). Получение фураноэпоксидной смолы проводят по примеру 1.

Свойства смолы приведены в таблице .

Пример 3. В реактор загружают 200 г (40 мас.%) дифурфурилиденацетона, 200 г (40 мас.%) фенолформальдегидной новолачной смолы, 100 г (20 мас,%) эпоксидной диановой смолы (соотношение 1,6:1,6:0,8). Получение фураноэпоксидной смолы проводят по примеру 1.

Пример А.В реактор загружают 200 г (44,44 мас.%) дифурфурилиденацетона, 200 г (44,44 мас.%) фенолформальдегидной новолачной смолы, 50 г (11,11 мас.%) эпоксидной диановой смолы (соотношение 1,76: :1,76:0,44).

Получение фураноэпоксидной смолы проводят по примеру 1.

Свойства смолы приведены в таблице.

Пример 5. В реактор загружают 200 г (47 мас.%) дифурфурилиденацетона, 200 г (47 мас.%) фенолформальдегидной новолачной смолы, 25 г (6 мас.%) эпоксидной диановой смолы (соотношение 1,88:1,88:0,24).

Получение фураноэпоксидной смолы проводят по примеру 1.

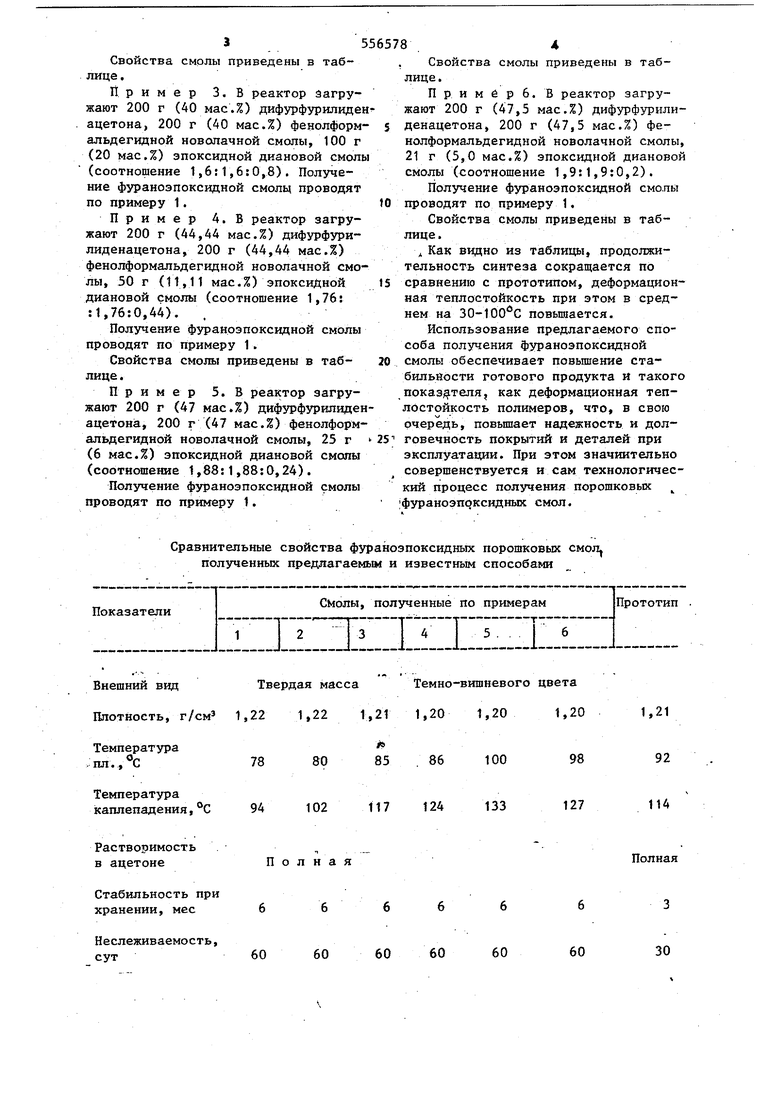

Сравнительные свойства фураноэпоксидных порошковых смол, полученных предлагаемым и известным способами

Смолы, полученные по примерам

Показатели

illlllliirDZIZ

Внешний вид Твердая масса Плотность, г/см 1,22 1,22 1,21

Температура пл., с

Температура каплепадения,°С

Растворимость

Полная в ацетоне

Стабильность при хранении, мес

Неслеживаемость, сут

Свойства смолы приведены в таблице.

П р и м 6 р 6. В реактор загружают 200 г (47,5 масЛ) дифурфурилиденацетона, 200 г (47,5 мас.%) фенолформальдегидной новолачной смолы 21 г (5,0 мас.%) эпоксидной диановой смолы (соотношение 1,9:1,9:0,2).

Получение фураноэпоксидной смолы проводят по примеру 1.

Свойства смолы приведены в таблице .

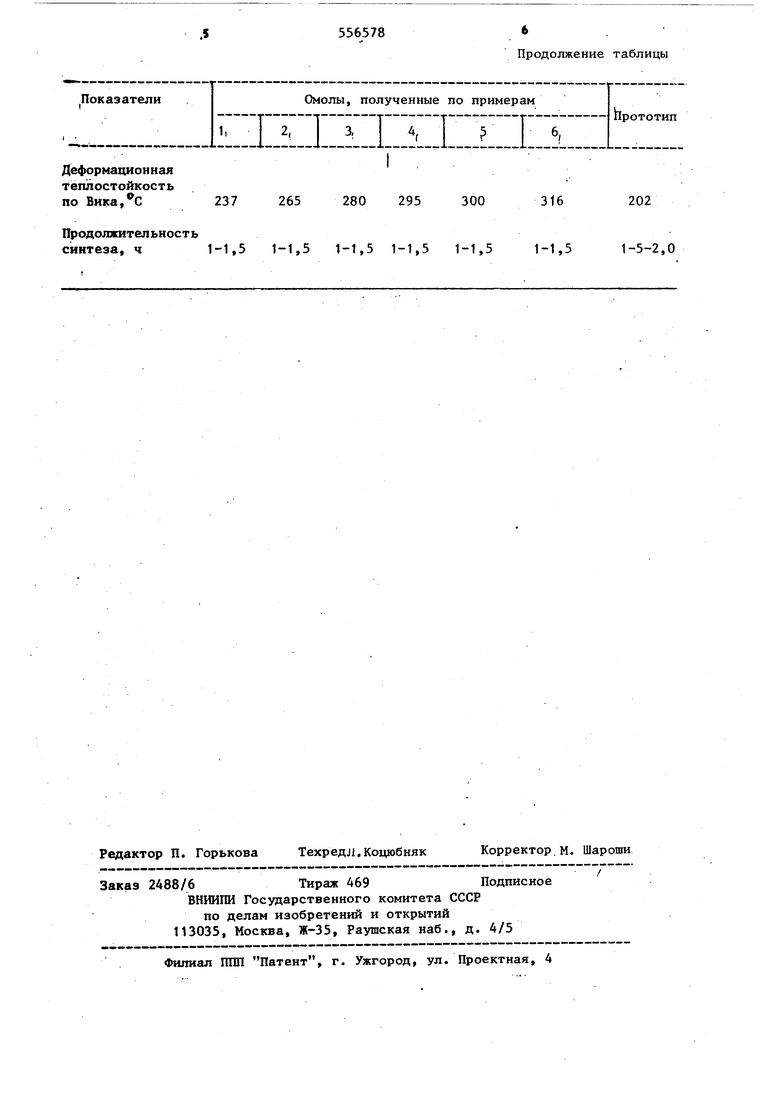

Как видно из таблицы, продолжительность синтеза сокращается по сравнению с прототипом, деформационная теплостойкость при этом в среднем на 30-100 0 повьшается.

Использование предлагаемого способа получения фураноэпоксидной смолы обеспечивает повышение стабильности готового продукта и такого показ теля, как деформационная теплостойкость полимеров, что, в свою очередь, поБЬшает надежность и долговечность покрытий и деталей при эксплуатации. При этом значиительно совершенствуется и сам технологический процесс получения порошковых ;фураноэпоксидных смол.

Прототип

Темно-вишневого цвета

1,21 1,20 1,20 1,20

92

98

86 100

114

127

124 133

Полная

6 60

30

60

60

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фурано-эпоксидной порошкообразной смолы | 1977 |

|

SU758753A1 |

| Способ получения фурано-эпоксидного связующего | 1977 |

|

SU758754A1 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| Полимерная композиция | 1975 |

|

SU543658A1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| Способ получения эпоксидно-новолачных блоксополимеров | 1980 |

|

SU939492A1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2039784C1 |

| ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU427969A1 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| Кислотощелочестойкая полимерная композиция для защиты оборудования и строительных конструкций | 2020 |

|

RU2741989C1 |

СПОСОБ ПОЛУЧЕНИЯ ФУРДНО- ЭПОКСИДНОЙ СМОЛЫ путем совмещения ди- фурфурилиденацетона и эпоксидной диановой смолы при нагревании в при- . сутствии компонента, способствующего переводу смолы в порошкообразное состояние, .отличающий- с я тем, что, с целью повышения деформационной теплостойкости, стабильности при хранении, времени нес- леживаемости, в качестве компонента, способствующего переводу смолы в порошкообразное состояние, применяют фенолформальдегидную новолач- ную смолу и процесс ведут при весовом соотношении дифурфурилиденацето- на, фенолформальдегидной новолачной смолы и эпоксидной диановой смолы 1:1:0,2-1,9:1,9:2,0.

Деформационная теплостойкость по Вика,С 237 265 280 Продолжительность 1-1,5 1-1,5 1-1,5 синтеза, ч 295 300 202 1-5-2,0 1-1,5 1-1,5 1-1,5

Авторы

Даты

1984-04-23—Публикация

1975-12-22—Подача