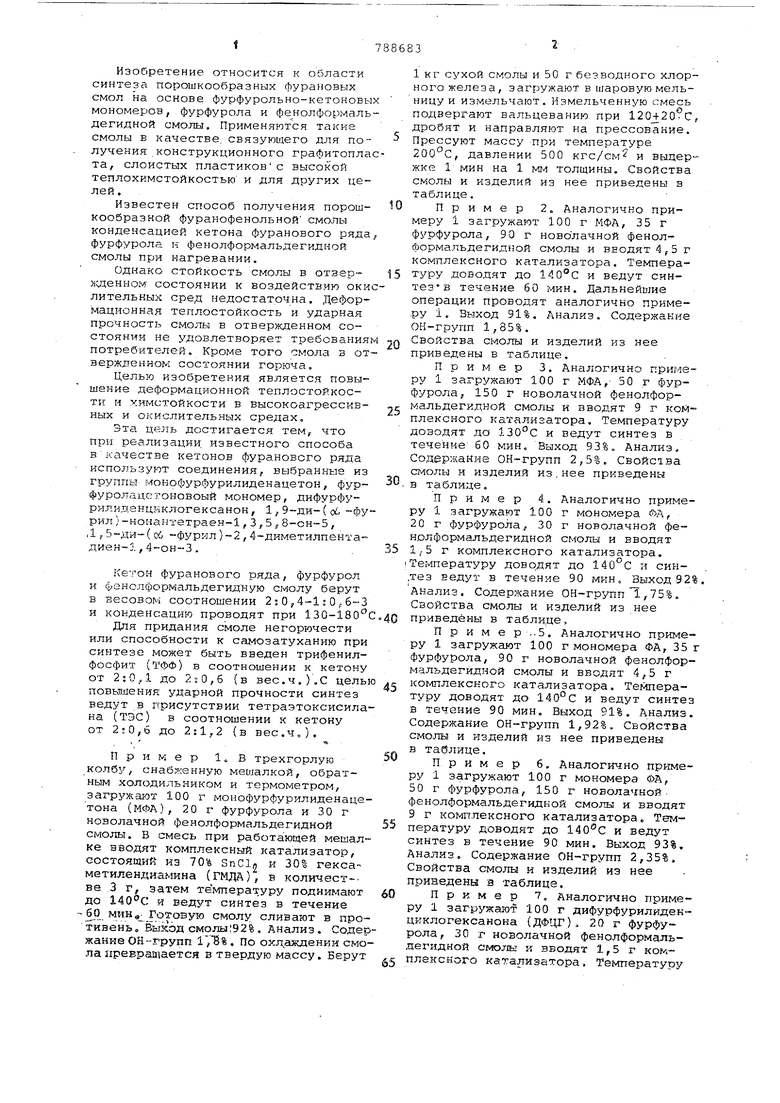

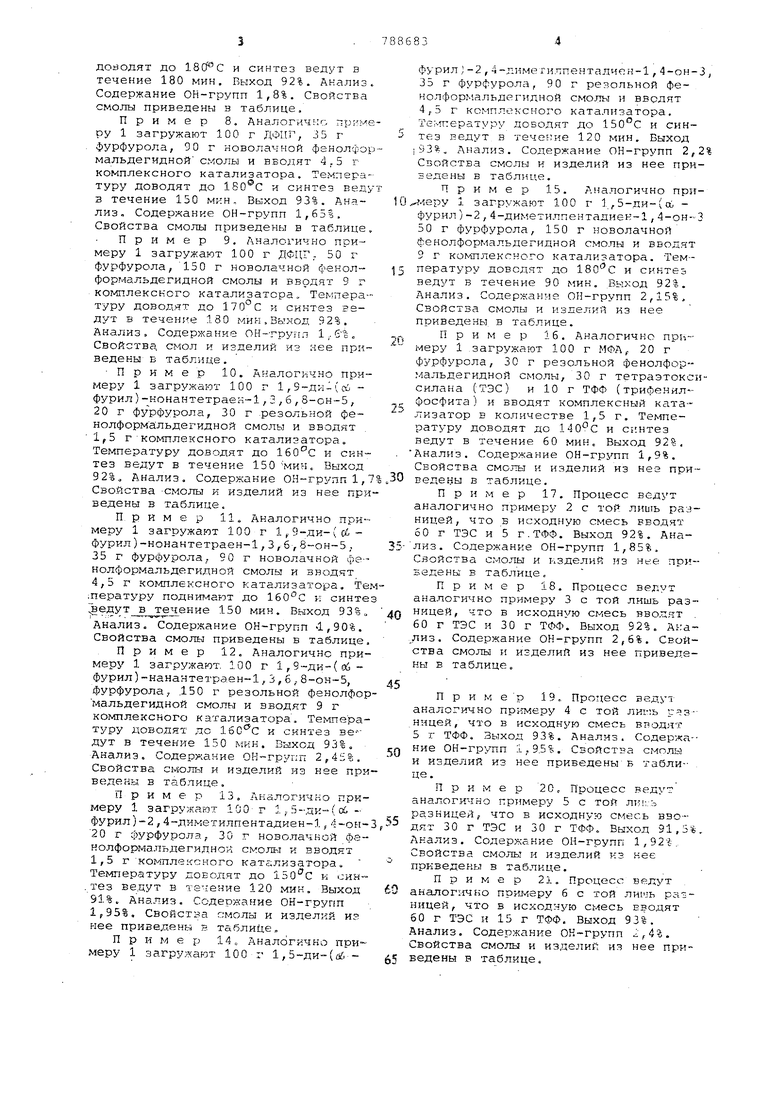

Изобретение относится к области синтеза порошкообразных фурановых смол на основе фурфурольно-кетоновы мономеров, фурфурола и фенолформаль дегидной смолы. Применяются такие смолы в качестве, связующего для получения конструкционного графитопла та, слоистых пластиковс высокой теплохимстойкостью и для других целей. Известен способ получения порошкообразной фуранофенольной смолы конденсацией кетона фуранового ряда фурфурола к фенолформальдегидной смолы при нагревании. Однако стойкость смолы в отзеряуденном состоянии к воздействию оки лительных сред недостаточна. Деформационная теплостойкость и ударная прочность смолы в отвержденном состоянии не удовлетворяет требования потребителей. Кроме того смола в от вержденном состоянии горюча Целью изобретения является повышение деформацион Шй теплостойкости и химстойкости в высокоагрессивных и окислительных средах. Эта цель достигается тем, что при реализации известного способа в качестве кетонов фуранового ряда используют соединения, выбранные из rpynnfcj монофурфурилиденацетон, фурфуролацегоновоый мономер, дифурфурилиденциклогексанон, 1,9-ди-(с -фу рил}-нонантетраен-1,3,5,8-сн-5, ,1,(и -фурил)-2,4-диметилпентадиен-1,4-он-З. Кетон фуранового ряда, фурфурол и Фенолформальдегидную смолу берут в весовом соотношении 2: 0,4-1; О,-6-3 и конденсацию проводят при 130-180 Для придания смоле негорючести или способности к самозаЭтуханию при синтезе может быть введен трифенилфосфит (ТФФ) в соотношении к кетону от 2;0,1 до 2;О,6 (в вес.ч.),С цель повышения ударной прочности синтез ведут в присутствии тетраэтоксисила на (ТЭС) в соотношении к кетону от 2;0,б до 2:1,2 (в вес.ч.). Пример 1 о В трехгорлую колбу, снабженную мео1алкой, обратным холодильником и термометром, загружают 100 г монофурфурилиденаце тона (МФА), 20 г фурфурола и 30 г новолачной фенолформальдегидной смолы. В смесь при работающей мешал ке вводят комплексный катализатор, состоящий из 70% SnClj и 30% гексаметилендиамина (ГИДА), в количест-. не 3 г , затем температуру поднимают до 140С и ведут синтез в течение миНв ; Го2овую смолу сливают в про тивень о Выход смолы :92%. Анализ. Соде жание ОН -групп 1,%. По охлаждении смо ла превращается в твердую массу. Берут 1 кг сухой смолы и 50 г безводного хлорного железа, загружают в шаровую мельницу и измельчают. Измельченную смесь подвергают вальцеванию при 120j+20-C, дробят и направляют на прессование. Прессуют массу при температуре 2QO°C, давлении 500 кгс/см и выдержке 1 мин на 1 MTvi толщины. Свойства смолы и изделий из нее приведены в таблице. Пример 2. Аналогично примеру 1 загружают 100 г МФА, 35 г фурфурола, 90 г новолачной фенолформальдегидной смолы и вводят 4 5 г комплексного катализатора. Температуру доводят до 140°С и ведут синтез в течение 60 мин. Дальнейшие операции проводят аналогично примеру 1, Выход Э1%. Анализ. Содержание ОН-групп 1,85%. Свойства смолы и изделий из нее приведены в таблице. Пример 3. Аналогично примеру 1 загружают 100 г МФА,- 50 г фурфурола, 150 г новолачной фенолформальдегкдной смолы и вводят 9 г комплексного катализатора. Температуру доводят до 130°С и ведут синтез в течение 60 мин. Выход 93%. Анализ, Содержание ОК-групп 2,5%. Свойства СГ4ОЛЫ и изделий из. нее приведены в таблице. Пример 4. Аналогично примеру 1 загружают 100 г мономера , 20 г фурфурола, 30 г новолачной фенолформашьдегидной смолы и вводят 1,. 5 г комплексного катализатора. Температуру доводят до 140°С и син,тез ведут в течение 90 мкн Выход 92%. Анализ. Содержание ОН-групп 1,75%. Свойства смолы и изделий из нее приведены в табли.це, П р и м е р ..5. Аналогично примеру 1 загружают 100 г мономера ФА, 35 г фурфурола, 90 г новолачной фенолформальдегидной смолы и вводят 4,5 г ког-шлексного катализатора. Температуру доводят до 140°С и ведут синтез в течение 90 мин. Выход 91%. Анализ. Содержание ОН-групп 1,92%. Свойства смолы и изделий из нее приведены в таблице. Пример 6. Аналогично примеру 1 загружают 100 г мономера ФА, 50 г фурфурола, 150 г новолачной фенолформальдегидкой смолы и вводят 9 г ког-тлексного катализатора. Температуру доводят до 140С и ведут синтез в течение 90 мин. Выход 93%. Анализ. Содержание ОН-групп 2,35%. Свойства смолы и изделий из нее приведены в таблице. Пример 1, Аналогично примеру 1 загружают 100 г дифурфурилидекциклогексанона {ДФЦГ). 20 г фурфурола, 30 г ноЕОлачной фенолформальдегндной CMO/IH к вводят 1,5 г комплексного катализатора. Температуру доводят до ISCPc и синтез ведут в течение 180 мин. Выход 92%. Анализ Содержание ОН-групп 1,8%. Свойства смолы приведены в таблице. Пример 8, Аналогичьс. приме ру 1 загружают 100 г ДОНГ, J5 г фурфурола, 90 г новолачной фeнoлфo мальдегидной смолы и вводят 4.5 г комплексного катализатора. Температуру доводят до 180®С и синтез веду 3 течение 150 мин. Выход 93%. ДнаЛИЗ, Содержание ОН-групп 1,65%. Свойства смолы приведены в таблице Пример 9. Аналогично примеру 1 загружают 100 г ДФЦГ- 50 г фурфурола, 150 г новолачной фенолформальдегидной смолы и вводят 9 г комплексного катализатора Температуру доводят до 170°С и синтез ведут в течение 180 мин,Выход 92%, Анализ, Содержание ОН-трупп 1 .. „ Свойства, смол и изделий из нее прн ведены Б таблице. Пример 10. Аналогично примеру 1 загружают 100 г 1,9--ди-(й фурил )-нонантетраен-1,3,6, 8-он-5 , 20 г фурфурола, 30 г резольной фенолформальдегидной смолы и вводят 1,5 г комплексного катализатора. Температуру доводят до 160с и синтез ведут в течение 150 мин. Выход 92%, Анализ. Содержание ОН-групп 1, Свойства смолы и изделий из нее при ведены в таблице. Пример 11, Аналогично примеру 1 загружают 100 г 1,9-ди-(с фурил )-нонантетраен-1, 3,6 , ,, 35 г фурфурола, 90 г новолачной фенолформальдегидной смолы и вводят 4,5 г комплексного катализатора. Те ;пературу поднимают до и синте едут в течение 150 мин. Выход 93%„ Анализ, Содержание ОН-групп -1,90%. Свойства смолы приведены в таблице Пример 12. Аналогично при меру 1 загружают. 100 г 1,9-ди-(о6фурил)нанантетраен-1,3,6,8-он-5, фурфурола, .150 г резольной фенолфо мальдегидной смолы и вводят 9 г комплексного катализатора. Темпера туру доводят до 1бО С и синтез в течение 150 мин. Выход 93%, Анализ. Содержание ОН груг;п 2,45%. Свойства смолы и изделий из нее пр ведены в таблице. Пример 13, Аналогично при меру 1 загружают 100 г 1;.5-ди(о6фурил)-2,4-диметилпентадиен-1,4-он20 г фурфурола, 30 г новолачной фе нолформальдегидной смолы и вводят 1,5 г комплексного катализатора, Температуру довод.ят до и син.тез ведут в течение 120 мин. Выход 91%. Анализ. Содержание ОН-групп 1,95%, Свойства г;мо.пы и изделий из нее приведенк в таблице Пример 14. Аналогично примеру 1 загружают 100 г 1,(й6 фурил ; -2 , ги.лпентадиен-1, 4-он-З , 35 г фурфурола, 90 г резольной фенолформальдегидной смо.пы и вводят 4,5 г комплексного катализатора. Температуру доводят до 150°С и синтез ведут в течение 120 мин. Выход 93%. Анализ. Содержание ОН-групп 2,2% Свойства смолы и изделий из нее приведены в таблице. Пример 15. Аналогично при-lepy 1 загружают 100 г 1,5-ди-((х, фурил ) -2 , 4-диметилпентадиен-1, 4-он--3 50 г фурфурола, 150 г новолачной фе нолформальдегидной смо.пы и вводят 9 г комплексного катализатора. Температуру доводят до и синтез ведут в течение 90 мин. Выход 92%. Анализ. Содержание ОН-групп 2,15%, Свойства смолы и изделий из нее приведены в таблице. Пример 16. Аналогично примеру 1 загружают 100 г МФА, 20 г фурфурола, 30 г резольной фенолфор-мальдегидной смолы, 30 г тетраэтоксисилана (ТЭС) и 10 г ТФФ (трифенил фосфита) и вводят комплексный катализатор в количестве 1,5 г. Температуру доводят до 140-с и синтез ведут в течение 60 мин. Выход 92%, Анализ. Содержание ОН-групп 1,9%. Свойства смолы и изделий из нее приведены в таблице. Пример 17. Процесс ведут аналогично примеру 2 с той лииь разницей, что в исходную смесь вводят 60 г ТЭС и 5 г.ТФФ, Выход 92%, Анализ, Содержание ОН-групп 1,85%. Свойства смолы и изделий из нее приведены в таблице. Пример 18. Процесс ведут аналогично примеру 3 с той лишь разницей, что в исходную смесь вводят . 60 г ТЭС и 30 г ТФФ, Выход 92%. Аиадиз. Содержание ОН-групп 2,6%, Свойства смолы и изделий из нее приведены в таблице. Пример 19,- Процесс ведут аналогично примеру 4 с той с зницей, что в исходную смесь вводят 5 г ТФФ. Выход 93%. Анализ. Содержа-ние ОН-гр Т1п 1,9.5%, Свойства смолы и изделий из нее приведены в табли-це, Пример 20, Процесс ведут аналогично примеру 5 с той лт-п:Ь разницей, что в исходную смесь вводят 30 г ТЭС и 30 г ТФФ. Выход 91,5%. Анализ. Содержание ОН-групп 1,92%, Свойства смолы и изделий из нее приведены в таблице. Пример 21, Процесс ведут аналог:гчно примеру 6 с той лн1чъ разницей, что в исходную смесь вводят 60 г ТЭС и 15 г ТФФ. Выход 93%. Анализ. Содержание ОН-групп 2,4%, Свойства смолы и изделий из нее приведены в таблице.

Пример 22. Процесс ведут, аналогично примеру 7 с той лишь разницеЛ, что в исходную смесь вводят 30 г ТЭС и 10 г ТФФ. Выход 92,5%, Анализ. Содержание ОН-групп-1,82%, Свойства смолы и изделий из нее приведены в таблице.

Пример 23. Процесс ведут аналогично примеру 8 с той лишь разницей, что в исходную смесь вводят 60 г ТЭС и 5 г ТФФ.. Выхол 93%. Анализ. Содержание ОН-групп 1,7%. Свойства смолы и изделий из нее приведены в таблице.

Приме р 24. .Процесс ведут аналогично примеру 9 с той лишь разницей, что. в исходную смесьвводят 60 г ТЭС к 30 г ТФФ. Выход 92.Анализ, Содержание ОН-групп 1,6%. Свой.ства смолы и изделий из нее приведены в таблице.

Пример 25. Процесс ведут аналогично npiwiepy 10 с той лишь разницейf что в исходную смесь вводят 5 г ТФФ, Выход 92%. Анализ. Со . держание ОЫ-групп 1.75%, Свойства смолы и изделий из неё приведены в таблице

Пример 26. Процесс ведут аналогично примеру 11с той лишь разницей, что в исходную смесь вводят 30 г ТЭС и 30 г ТФФ. Выход 93,5% Анализ. Содержание ОН-групп 1,9%. Свойства смолы и изделий из нее ,приведены в таблице.

Пример 27. Процесс ведут аналогично примеру 12с той лишь

Свойства смолы и изделий из нее

разницей, что в исходную смесь вводят 60 г ТЭС и 15 г ТФФ, Выход 93%. Анализ, Содержание ОН-групп 2,5%. Свойства смолы и изделий из нее приведены в таблице.

Пример 28. Процесс ведут аналогично примеру 13 с той лишь разницей, что в исходную смесь вводят 30 г .ТЭС и 10 г ТФФ. Выход 91,2%. Анализ. Содержание ОН-групп 2,2%. Свойства смолы и изделий из .нее приведе.ны в таблице.

Пример 29.-Процесс ведут аналог ично примеру 14 с той лишь разницей, что в исходную смесь вводят 60 г ТЭС и 5 г ТФФ. Выход 93%. Анализ. СодержаниеОН-групп 2,25%, Свойства смолы и изделий из нее приведе.ны в таблице.

Пример 30. Процесс ведут аналогично примеру 15с той лишь разницей, что в исходную смесь вводят 60 г TЭCJИ 30 г ТФФ. Выход 92%. Анализ. Содержание ОН-групп 2,2%. Свойства смолы и изделий .из нее приведены в таблице.

Как видно из данных, приведенных в таблице, смола в отвержденном состоянии по предлагаемому способу превосходит смолу по прототипу по стойкости к воздействию высокоагрессивных сред и окислителей в 1,5-2 раза, по деформационной теплостойкости на 10-20®С и прочности в 1,3-1,60 раза. Кроме того, при необходимости, смола в отвержденном состоянии может 5 обладать способностью к самозатухакию или негорючестью.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фурановой смолы | 1977 |

|

SU636893A1 |

| Способ получения фурано-эпоксидной порошкообразной смолы | 1977 |

|

SU758753A1 |

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ НА ОСНОВЕ СВЯЗУЮЩЕГО | 2013 |

|

RU2547744C1 |

| Способ получения фураноэпоксидной смолы | 1975 |

|

SU556578A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| МОДИФИЦИРОВАННАЯ ФОРМАЛЬДЕГИДНАЯ СМОЛА ДЛЯ ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО И НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ, ИЗОЛЯЦИИ И КРЕПЛЕНИЯ СКВАЖИН | 1999 |

|

RU2154151C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРаЖООБРАЗНОЙ ФУРАНОФЕНОЛЬНОЙ СМОЛЫ конденсацией кетона фуранового ряда, фурфурола и фенолформальдегидной смолы при нагревании в присутствии катализатора - смеси двуххлористого ,олова.и гексаметилендиамина при нагревании, отличающийся тем, что, с повьашения деформационной теплостойкости и химстойкости в высокоагрессивных и.окислительных средах, в качестве кетонов фуранового ряда используют соедн 5ения, выбранные из группы монофурфурилиденацетон, фурфуролацетоновый мономер, дифурфурилиденциклогексанон, 1,9-ди - (оС -Фурил)нонантетраен-1,3,6,8-.он-5, 1,5-ди(об -фурил)-2,4-диметилпентадиен-1,4-он-.3 , при весовомсоотношении исходных компонентов соответ. ственно 2:0,4-1:0,6-3 и конденсацию проводят при. 130-180 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УЗЕЛ ИНСТРУМЕНТА И ИНСТРУМЕНТ ДЛЯ ОТРЕЗНОГО ИЛИ ПИЛЬНОГО СТАНКА | 2009 |

|

RU2513610C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-06-30—Публикация

1978-04-05—Подача