1

Изо эетение относится к области получения связующего для графитопластов, применяемых для взготовлемия тепло- и химстойкюЕ фугеровочвых плит и т.д.

Известен способ олигомера дифурфурилиденацето полимеризацией дифурфуршпаденадетона (ДИФА) с влажностью 15-40% при 80-8 при постоянном углублении вакуума (эт ai tocферяого давления йо 180-20О мм рт. ст. ю с последующим введением в реакционную смесь катализатора и выдержкой при нагревании Г11.

Недостатком известного способа является то, что на заключительной стадни is процесс олигомеризаиии ДИФА в присутствии кислого катализатора протекает с большой скоростью, что затрудняет возможность определения степени готовности олигомера. Если прекратить процесс20

(резко охладить реакдионную массу) аеоколько раньше, то по11учается олигомер с низким значением температуры каплепа- дения ( С), что затрудняет его

переработку. Если же процесс олигомеризадии с кисльо катализатором не остановить на стадии готовности олигомера, то происходит неуправляемая реакция полимеризации ДИФА, ссхпровождаемая резким повышением температуры до 2ОО- ЗОО С. Образующийся при этсм неплавкий . и нерастворимый полимер не пригоден к дальнейшей переработке. Олкгомер с нужными свойствами существуют всего в течение нескольких минут (5-15 кган), в течение которых невозможно определить его температуру каплепадёния(из-за длительности анализа). Поэтому ХЧУГОВность олигомера определяется по нарастанию хрупкости его в охлажденном состоянии наощупь при непрерьтном отборе проб. При этом способе гсачество noi:Qrчаемого олигомера полностью зависит от степени подготовленности и опыта человека, проводящего синтез олигомера ДИФА.

Кроме того, по данному способу можно получать олигомер с максимальной температурой каллепадення 13О-140 С. Та-

кой олигомер при смещении с графитом (при получении графитопластов) нужно вальцевать 5-8 мин. Существующие в настоящее время совреме1шые технологические процессы получения графитонапол ненньсс материалов рекомендуют одноразовое пропускание материала через вальцы, т.е. вальцевание должно П1юходиаъ за несколько секунд. Таким требовани5Ш удовлетворяют олигомеры с температурой каплепадения в интервале 140-180 С.

Цель изобретения - стабилизация процесса и получение олигомера с темпера-турой кашшпадения в интервале 140ISO C.

Цель достигается тем, что в известном способе в качестве катализатора применяют гидроокиси щелочных и/или щелочноземельных металлов при весовом cooTiiomeHvra мономера дифурфурилиденацетона и катализатора 1:(0,О05-0,О4) и выдерхжу осуществляют при 180- .

Способ получения олигомера ДЙФА осуществляется следующим образом.

Мономер ЛИФА с влажностью 15-4О% нагревают для расплавления до 6О-70 С, повьанают температуру до 8О-90 С с постоянным Jni лyблeниeм вакуума до 180- 200 мм рт. ст. для отгона летучих.

Затем снимают вшсуум, вводят катализатор и осуществляют подъем температуры со скоростью 0,8-1,2°С/мин до температуры 180-2 20° С, при которой ведут процесс олигомеризации в течение 4О-

120 мин. В процессе олигомеризации регулярно отбирают пробы олигомера и определяют его температуру каплепаде- ния. По достижении нужного значения температуры каплепадения олигомер выгружают. Полученный продукт в охлаж- денйом виде представляет собой твердую монолитную массу. В качестве катализатора применяют гидроокись натрия, ка; ЛИЯ, кальция или бария в количестве 0,5-4,0% в пересчете на сухой мономер ДИФА.

П р и м е р 1. В трехгорлую колбу, снабженную механической мещалкой, термометром, холодильником, системой обогрева, загкгжг.ют 800 г мономера ДИФА с влажностью 15-40%. По окончании загрузки включают обогрев и содержание колбы нагревают до расплавления, включают мещалку к вакуум-насос. Повышают температуру до 80-90 С с постепенным углублением вакуума до 180200 мм рт. ст. После отгона летучих вакуум снимают и вводят 0,6% катализатора гидроокиси натрия от веса сухого ДДФА,

После загрузки катализатора осуществляют подъем температуры со скоростью О,8-1,2 С/мин до 20Ос.

Термокаталиттгаескуто олигомеризашоо ведут при 200С 6О мин до температуры каплепадения 170 С, по достижении ухаг занного значения олигомер выгружают.

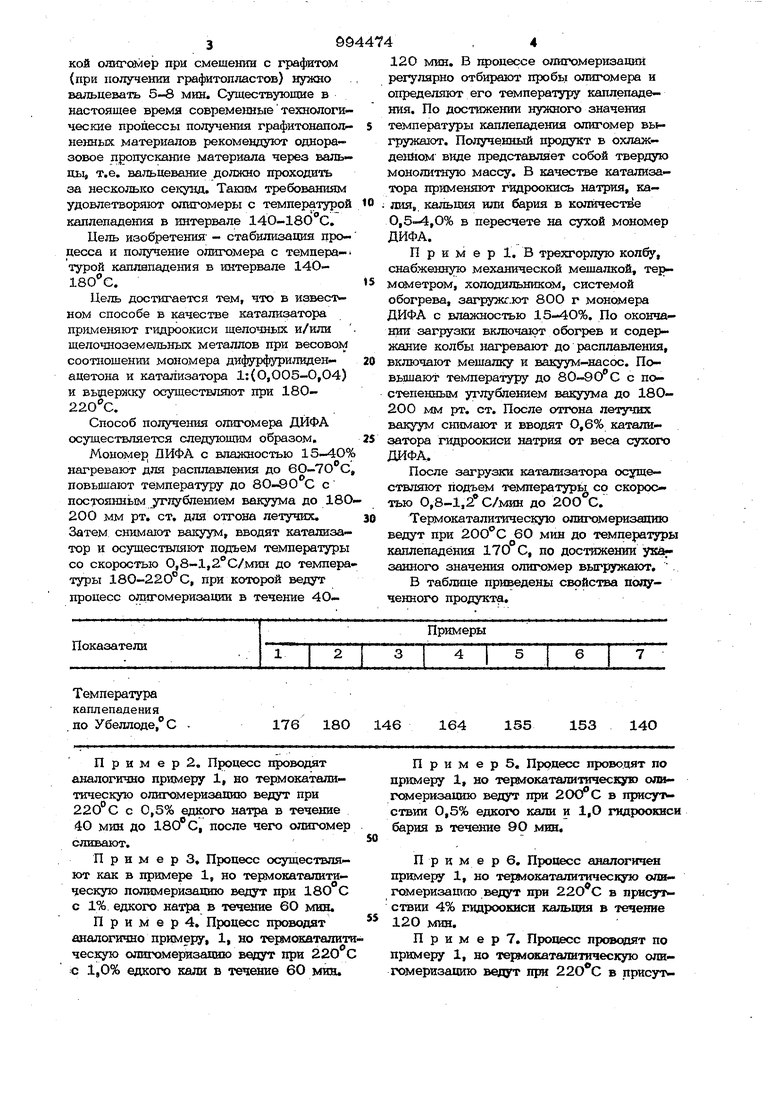

В таблице приведены свойства подученного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дифурфурилидена-цЕТОНОВОгО ОлигОМЕРА | 1977 |

|

SU675880A1 |

| Способ получения связующего для графитопластов,содержащего дифурилиденацетон | 1975 |

|

SU529164A1 |

| Способ получения карбоцепных полимеров или олигомеров | 1975 |

|

SU617454A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ЗАМЕЩЕННЫХ ФЕНОЛОВ ВИНИЛАЦЕТИЛЕНОВОЙ СТРУКТУРЫ | 1969 |

|

SU238163A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА С КОНЦЕВЫМИ АЛКИЛСУЛЬФИДНЫМИ ГРУППАМИ | 1967 |

|

SU425403A3 |

| СГШСОБ ПОЛУЧЕНИЯ в-//^?7-БУТИЛКРЕЗОЛОВ | 1967 |

|

SU196887A1 |

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| Способ получения простых олигоэфиров с концевыми перекисными группами | 1978 |

|

SU763374A1 |

| Катализатор ди-,олиго- и (со)полимеризации @ -олефинов | 1975 |

|

SU597201A1 |

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

Температура каплепадения по Убеллоде, С

176 180 146 П р и м е р 2. Процесс проводят аналогично примеру 1, но термокаталитическую олигчэмеризадшо ведут при 220° С с 0,5% едкого натра в течение 40 мин до 180° С, после чего олигомер сливают. Примерз, Процесс осуществляют как в примере 1, но термокаталитическую полимеризацию ведут при 18О С с 1% едкого натра в течение 60 мин. П р и м е р 4, Процесс проводят аналогично примеру, 1, но термокаталити ческую олигомернзаиаю ведут при 220с :с 1,0% едкого кали в течение 60 мин.

155

153

140

164 П р И М е р 5, Процесс проводят по примеру 1, но термокаталитическуго олигамеризацию ведут при в присут ствии 0,5% едкого кали и 1,О гидроокиси бария в течение 9О мин. П р и м е р 6. Процесс аналогичен примеру 1, но термокаталитнческую ол&гомеризацто ведут при в прнсут ствии 4% Еидроокнси кальшш в течение 12О мин. П р и м е р 7. Процесс проводят по примеру 1, но термокаталитическую олнгомеризашпо ведут при в пpиcyт сгпвии 4% щдроокиси бария в течение 9О мин. Способ позволяет стабштзировать процесс олигомериэации которш протей кает в присутствии основных катализаторов более спокойно, чем в присутствии кислот и зслоридов металлов. Процесс оли меризадии в этом случае характеризуется яостепевньш повышением гтемпературы каплепадения образующезгося олигомера, при этом не происходит самопроизвольног разогрева реакпионной смеси, свидетельствующехч) о начале про гекашш неущзавляемого процесса хюлимерйзаши. Формула и 3 о б р е т е н и я Способ по учения олигомера дк4ур4урвищденадетона ползшеркзазшей 46. рклиденацетона с влажностью 15-40% при 80-9 ОС при постояннее углублении вакуума от. атмосферного давления до мм рт. ст. с последующим введени 4 в реакпионную смесь катализатуэра и вьщержкой при нагревании, отличающийся тем, что, с целью cTafeлизашш процесса и получения олигомера с темперетурой каплепадения в интервале 140-180 С, в качестве катализатора применяют гидроокиси щелочных н/шш щелочноземельных металлов при весовсал соотношении мономера дифтрфурнлщенрацетона и катализатора 1:(O,OOS,O4) и вьщержку осуществляют при . Источники информащп принятые во внимание при экспертизе 1. Амчэрское свидетельство СССР по 3asffiKe Ni. 2527784/23-05, кл. С 08 G 6/02, 31.03.78.

Авторы

Даты

1983-02-07—Публикация

1979-04-06—Подача