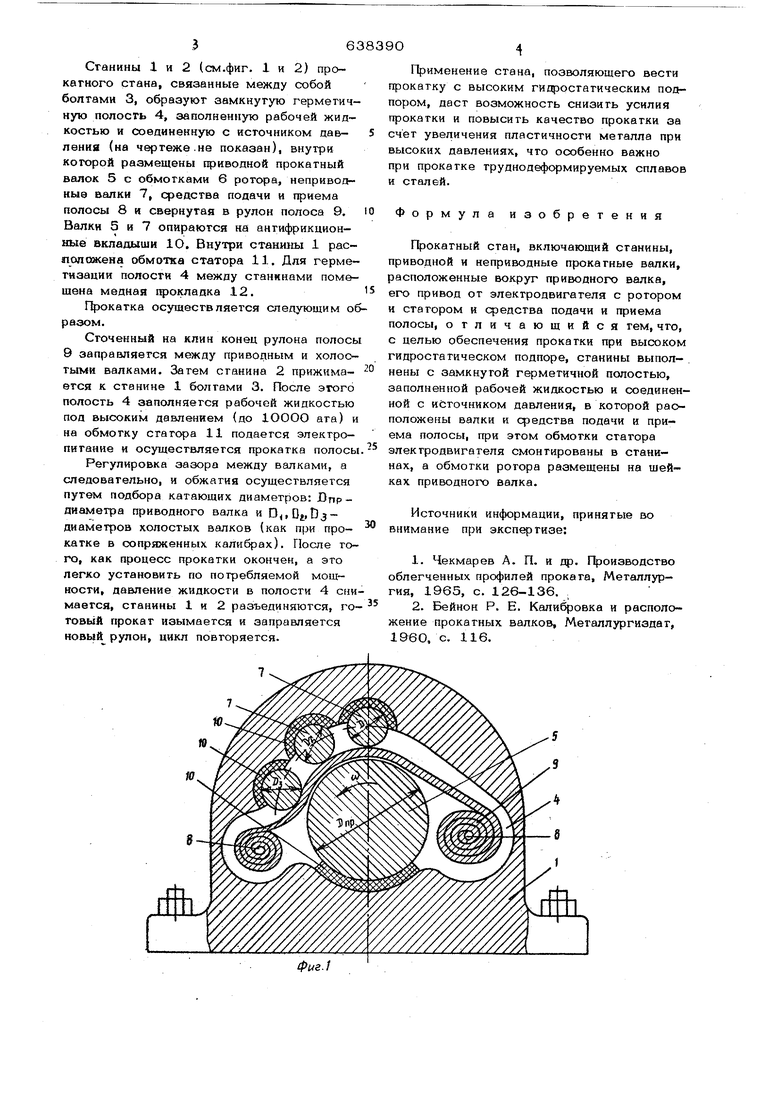

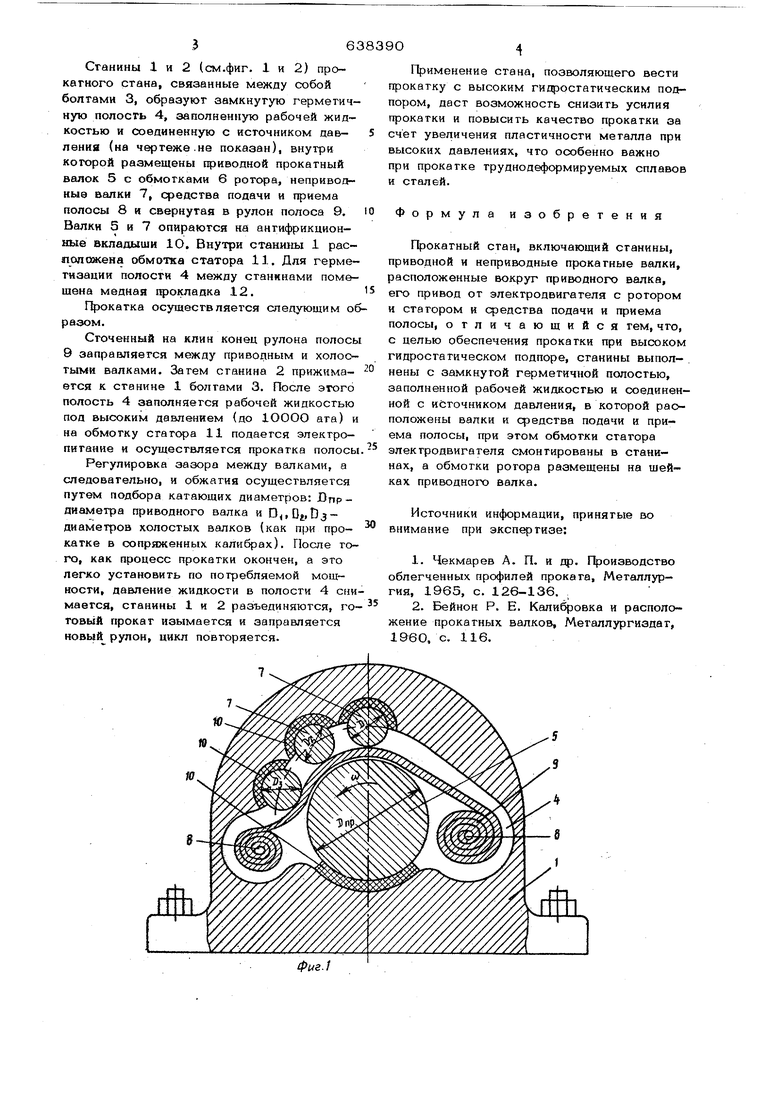

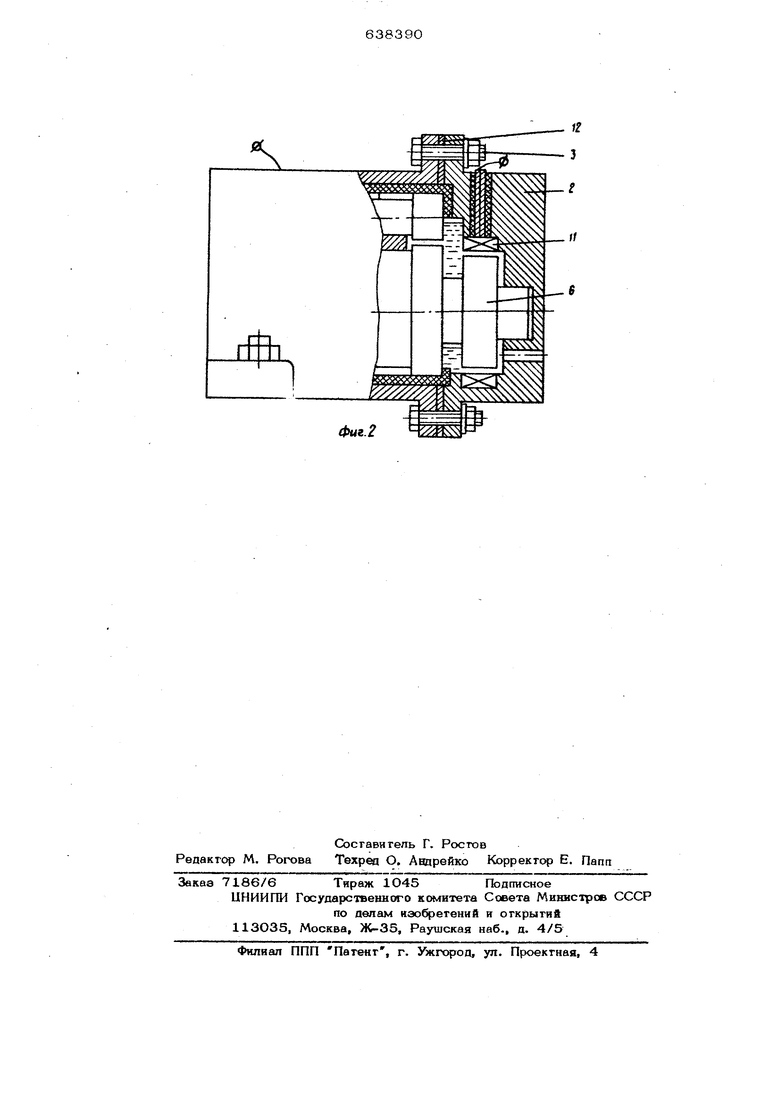

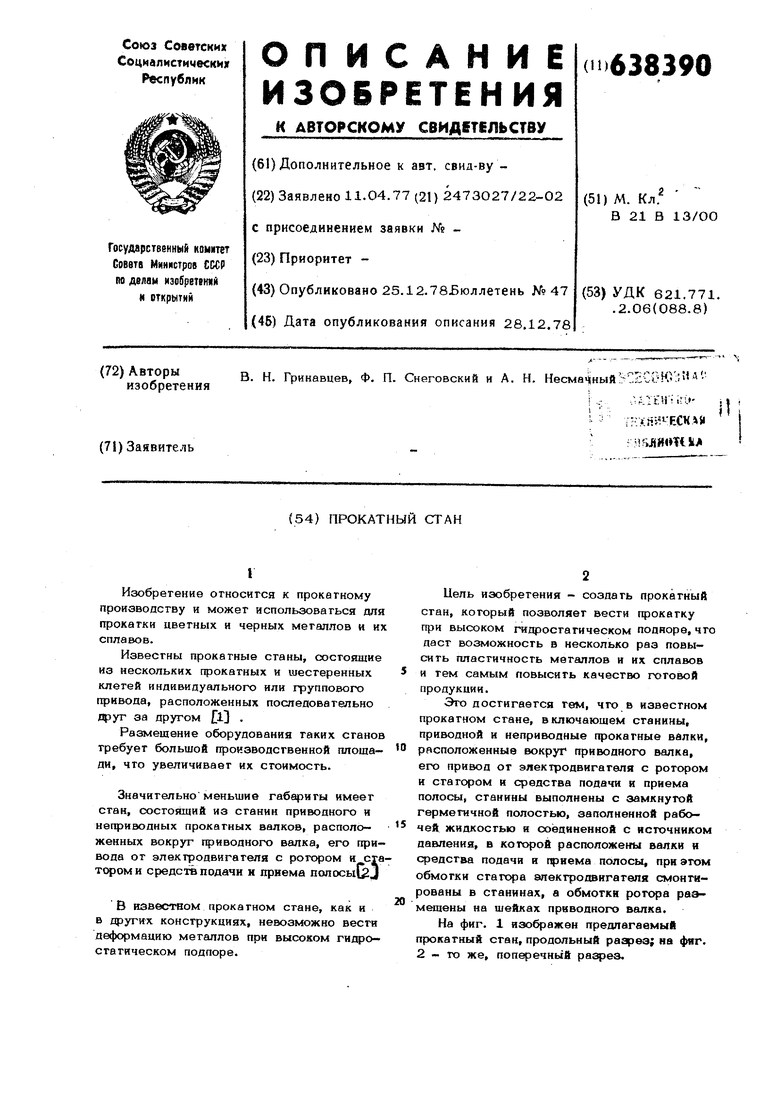

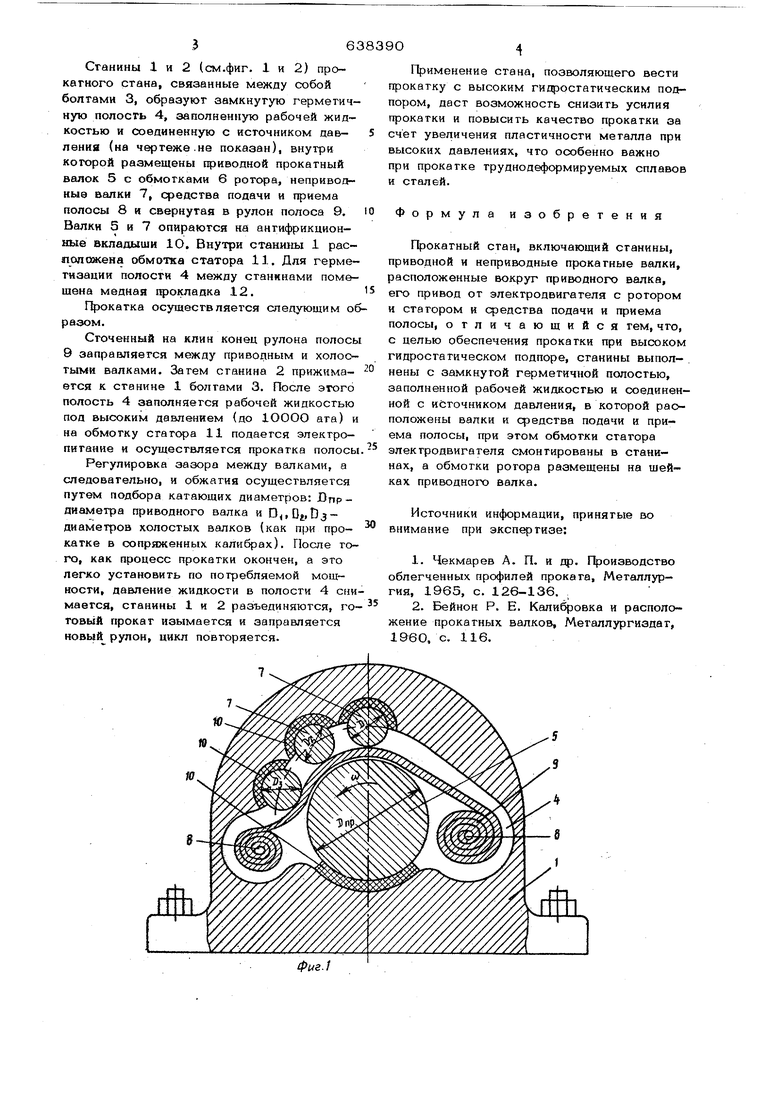

Изобрегенне относится к прокатному пронзводсгву и может использоваться для прокагкн цветных и черных металлов и их сплавов. Известны прокатные станы, состоящие из нескольких прокатных и шестеренных клетей индивидуального или группового привода, расположенных последовательно за другом И . Размещение оборудования таких станов требует большой производственной площади, что увеличивает их стоимость. Значительно меньшие габариты имеет стан, состоящий из станин приводного и неприводных прокатных валков, располо- женных вокруг приводного валка, его привода от электродвигателя с ротсфом и сга среде га подачи м приема nonocbil J В известном прокатном стане, как и в други х конструкциях, невозможно вести деформацию металлов при высоком гидростатическом подпоре. Цель изобретения - создать прокатный стан, который позволяет вести прокатку при высоком гидростатическом подноре, что даст возможность в несколько раз повысить пластичность металлов и их сплавов и тем самым повысить качество готовой продукции. Это достигается тем, что в известном прокатном стане, включающем станины, приводной и неприводные прокатные валки, рясположенные вокруг приводного валка, его привод от электродвигателя с ротором и статором и средства подачи и приема полосы, станины выполнены с замкнутой герметичной полостью, заполненной рабочей жидкостью и соединенной с источником давления, в которой расположены валки и средства подачи и щэиема полосы, при этом обмотки статора электродвигателя смонтированы в станинах, а обмотки ротора размешены на шейках приводного валка. На фиг. 1 изображен предлагаемый прокатный стан, продольный разрез; на фиг. 2 - то же, поперечный разрез. Станины 1 и 2 (см.фиг. 1 и 2) прокатного стана, связанные между собой болтами 3, образуют замкнутую герметичную полость 4, заполненную рабочей жидкостью и соединекную с источником дав- лення (на чертеже.не показан), внутри которой размещены приводной прокатный валок 5 с обмотками 6 ротора, непривооНЫ9 валки 7, средства подачи и приема полосы 8 и свернутая в рулон полоса 9. Валки 5 и 7 опираются на антифрикционные вкладыши 1О. Внутри станины 1 раслолойсена обмотка статора 11. Для герметизации полости 4 между станинами помешена медная 1фокладка 12. Прокатка осуществляется следующим о разом. Сточенный на клин конец рулона полосы 9 заправляется между приводным и холостыми валками. Затем станина 2 прижимается к станине 1 болтами 3. После эгого полость 4 заполняется рабочей жидкостью под высоким давлением (до 1ОООО ата) и на обмотку статора 11 подается электропитание и осуществляется прокатка полосы Регулировка зазора между валками, а следовательно, и обжатия осуществляется путем подбора катающих диаметров: ЛПР диаметра приводного валка и П,Ог,Пздиаметров холостых валков (как при про- катке в сопряженных калибрах). После того, как процесс прокатки окончен, а это легко установить по потребляемой мощности, давление жидкости в полости 4 сни мается, станины 1 и 2 разъединяются, го товый прокат изымается и заправляется новый рулон, цикл повторяется.

«

№

Фиг.} Применение стана, позволяющего вести прокатку с высоким гидростатическим подпором, даст возможность снизить усилия прокатки и повысить качество прокатки за счет увеличения пластичности металла при высоких давлениях, что особенно важно при прокатке труднодеформируемых сплавов и сталей. Формула изобретения Прокатный стан, включающий станины, приводной и неприводные прокатные валки, расположенные вокруг приводного валка, его привод от электродвигателя с ротором и статором и средства подачи и приема полосы, отличающийся тем, что, с целью обеспечения прокатки при высоком гидростатическом подпоре, станины выпол- . нены с замкнутой герметичной полостью. заполненной рабочей жидкостью и соединенной с ниточником давления, в которой расположены валки и средства подачи и приема полосы, при этом обмотки статора электродвигателя смонтированы в станинах, а обмотки ротора размещены на шей ках приводного валка. Источники информации, принятые во внимание при экспертизе: 1.Чекмарев А. П. и др. Производство облегченных профилей проката. Металлургия, 1965, с. 126-136. . 2.Бейнон Р. Е. Калибровка и расположение прокатных валков, Металлургиздат, I960, с. 116.

N

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1981 |

|

SU973198A1 |

| Прокатный стан | 1982 |

|

SU1068185A1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1994 |

|

RU2087220C1 |

| Прокатный стан | 1986 |

|

SU1342544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2048217C1 |

| Прокатный стан | 1984 |

|

SU1178510A1 |

| Непрерывный прокатный стан | 1986 |

|

SU1355303A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2002 |

|

RU2227761C2 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

Авторы

Даты

1978-12-25—Публикация

1977-04-11—Подача