Изобретение относится к прокатному производству, а именно к конструкциям прокатных станов с волновым движением прокатываемого металла, и может быть использовано на металлургических и машиностроительных заводах преимущественно для холоднолистовой прокатки труднодеформируемых заготовок.

Цель изобретения - расширение диапазона обжатий путем увеличения развиваемого прокатным станом усилия прокатки при одновременном уменьшении габаритов прокатного стана.

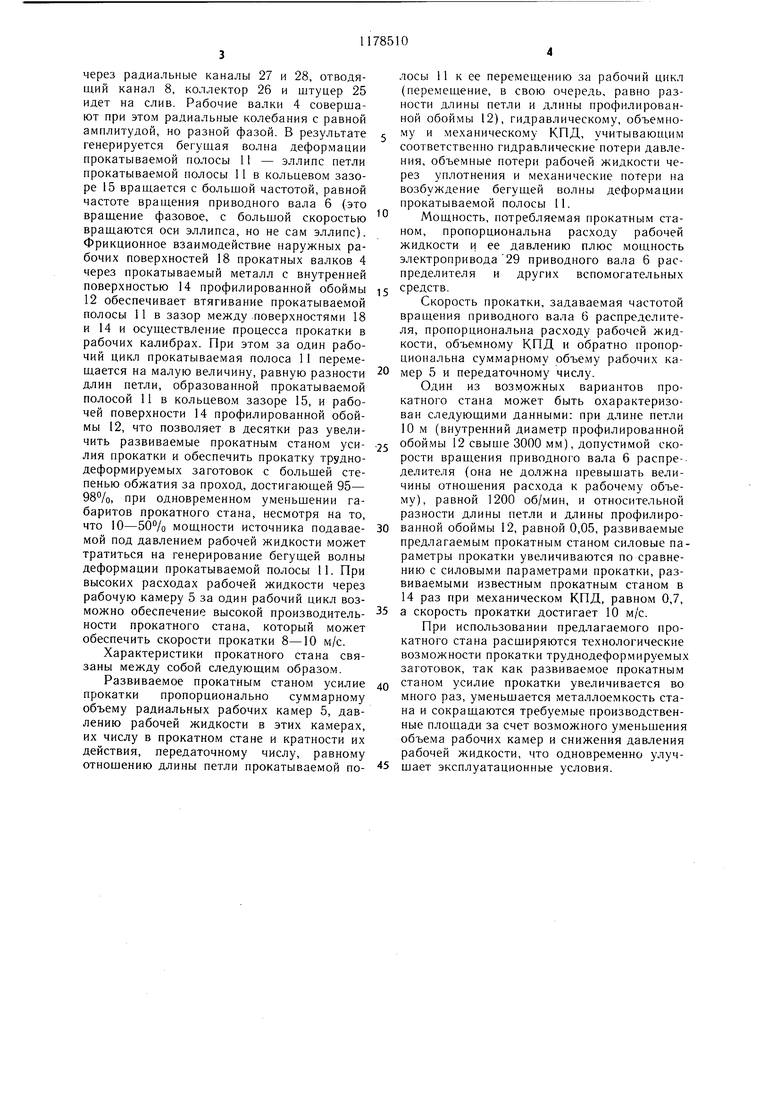

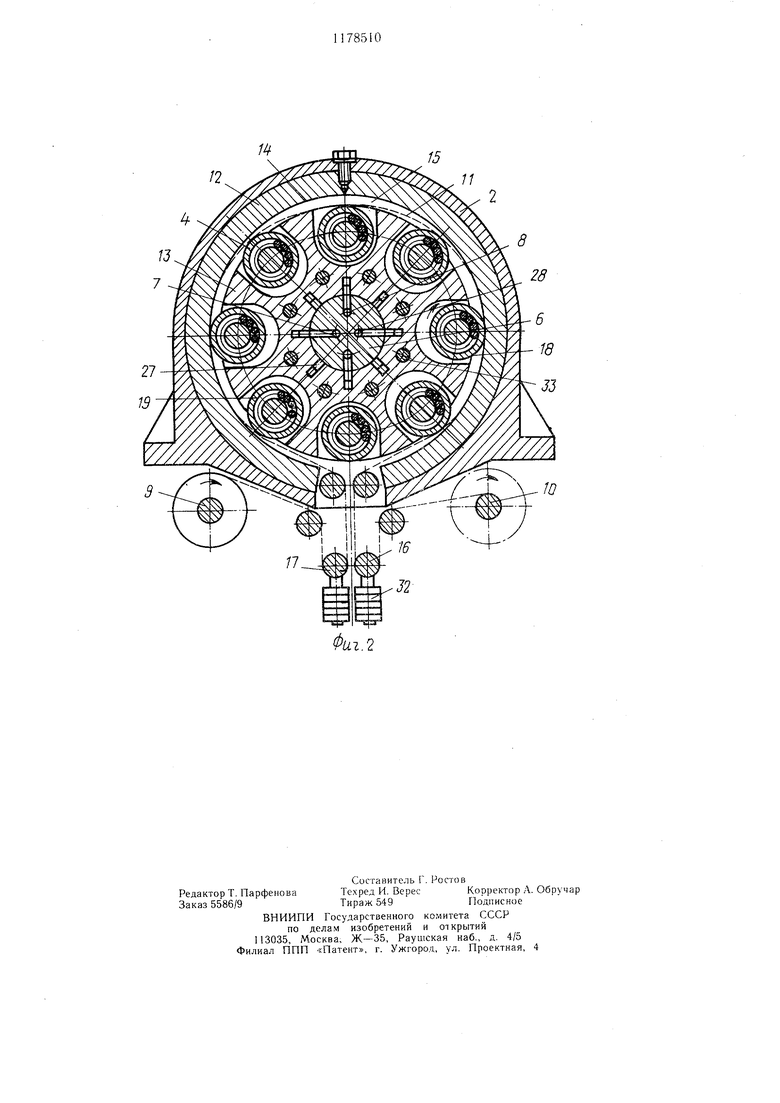

На фиг. 1 изображен стан, поперечный разрез; на фиг. 2 - то же, продольный разрез.

Прокатный стан содержит станины 1 и 2, выполненные с заполненной рабочей жидкостью замкнутой герметичной полостью 3 (герметичный поддон полости 3 не показан), в которой установлены с возможностью врашения прокатные валки 4, размещенные в радиальных рабочих камерах 5, сообщенных с распределителем рабочей жидкости в виде приводного вала 6 с подводящими 7 и отводящими 8 каналами, средства для подачи 9 и приема 10 прокатывае.мой полосы 11. Прокатные валки 4 охвачены неподвижно установленной в станинах 1 и 2 профилированной обой.мой 12, а радиальные рабочие камеры 5 выполнены в охватывающем приводной вал 6 неподвижном диске 13, образующем с внутренней поверхностью 14 профилированной обоймы 12 кольцевой зазор 15 для прохода прокатываемой полосы 11, причем прокатный стан дополнительно снабжен средствами 16 и 17 для создания переднего и заднего натяжений.

Рабочие калибры стана образованы наружной рабочей поверхностью 18 прокатных валков 4 и внутренней поверхностью 14 профилированной обоймы 12. Число рабочих калибров и соответственно число зон деформации в стане равно числу прокатных валков 4. В изображенном на чертеже варианте стана число рабочих калибров равно семи, так как самый нижний прокатный валок 4 является холостым.

Форма и расположение рабочих калибров на валках 4 и распределение обжатий по пропускам обеспечивается ручьями, вырезанными на наружной рабочей поверхности 18 прокатных валков 4 (не показаны), формой профилированной обоймы 12 или положением упоров, ограничивающих перемещение прокатных валков 4 в радиальных рабочих камерах 5 (упоры не показаны).

Бочки 19 прокатных валков 4 снабжены роликовыми подшипниками 20, а их цапфы 21 закреплены в поршнях 22, установленных с возможностью радиального перемещения в радиальных рабочих камерах 5.

Для каждого прокатного валка 4 предусмотрено по два поршня 22.

Подводящий канал 7 соединен с источником подаваемой под давлением рабочей жидкости (не показан) посредством штуцера 23 и кольцевого коллектора 24. Отводящий канал 8 соединен со стоком рабочей жидкости (не показан) посредством щтуцера 25 и кольцевого коллектора 26. Радиальные рабочие камеры 5 поочередно и попарно соединяются с подводящими 7 и отводящими 8 каналами в процессе вращения приводного вала 6 посредством каналов 27 и 28, выполненных соответственно в неподвижном диске 13 и приводном валу 6. Для обеспечения требуемой скорости прокатки приводной вал 6, являющийся распределителем рабочей жидкости по радиальным рабочим камерам 5, снабжен электроприводом 29 с регулируемым числом оборотов. Предусмотрены необходимые уплотнения между неподвижными и подвижными элементами стана и дренажные каналы для слива просочивщейся через уплотнения рабочей жидкости. В неподвижном диске 13 предусмотрены роликовые подшипники 30 и 31 для обеспечения установки и вращения приводного вала 6.

Средства 16 и 17 для создания переднего и заднего натяжений выполнены в виде натяжных станций с грузами 32. Так как длина петли прокатываемой полосы 11 в 0 кольцевом зазоре 15 в процессе прокатки не меняется практически, грузы 32 не перемещаются и их инерционность не влияет на динамику процесса прокатки. Для создания переднего и заднего натяжений могут быть использованы приводы средств для подачи 9 и приема 10 прокатываемой полосы 11, которые могут работать как в двигательном, так и в генераторном режимах (не показаны). Неподвижный диск 13 и станины 1 и 2 вместе с профилированной обоймой 12 стя0 нуты поперечными винтами 33. Профилированная обойма 12 снабжена также средствами фиксации 34.

Прокатный стан может быть дополнительно снабжен средствами для измерения и регулирования величины скорости прокатки, переднего и заднего натяжения, степени обжатия и другими для обеспечения автоматической оптимизации процесса прокатки. Прокатный стан работает следующим образом.

0 После задачи прокатываемой полосы 11 одним из известных способов включается подача рабочей жидкости и привод 29 приводного вала 6. Рабочая жидкость через штуцер 23, коллектор 24, подводящий канал 7 и радиальные каналы 28 и 27 поступает в радиальные рабочие камеры 5, где воздействует на порщни 22 и обеспечивает их рабочий ход. Далее рабочая жидкость через радиальные каналы 27 и 28, отводящий канал 8, коллектор 26 и штуцер 25 идет на слив. Рабочие валки 4 совершают при этом радиальные колебания с равной амплитудой, но разной фазой. В результате генерируется бегущая волна деформации прокатываемой полосы 11 - эллипс петли прокатываемой полосы 11 в кольцевом зазоре 15 вращается с большой частотой, равной частоте вращения приводного вала 6 (это вращение фазовое, с большой скоростью вращаются оси эллипса, но не сам эллипс). Фрикционное взаимодействие наружных рабочих поверхностей 18 прокатных валков 4 через прокатываемый металл с внутренней поверхностью 14 профилированной обоймы 12 обеспечивает втягивание прокатываемой полосы 11 в зазор между поверхностями 18 и 14 и осуществление процесса прокатки в рабочих калибрах. При этом за один рабочий цикл прокатываемая полоса 11 перемещается на малую величину, равную разности длин петли, образованной прокатываемой полосой 11 в кольцевом зазоре 15, и рабочей поверхности 14 профилированной обоймы 12, что позволяет в десятки раз увеличить развиваемые прокатным станом усилия прокатки и обеспечить прокатку труднодеформируемых заготовок с большей степенью обжатия за проход, достигающей 95- 98%, при одновременном уменьшении габаритов прокатного стана, несмотря на то. что 10-50% мощности источника подаваемой под давлением рабочей жидкости может тратиться на генерирование бегущей волны дефор.мации прокатываемой полосы 11. При высоких расходах рабочей жидкости через рабочую камеру 5 за один рабочий цикл возможно обеспечение высокой производительности прокатного стана, который может обеспечить скорости прокатки 8-10 м/с. Характеристики прокатного стана связаны между собой следующим образом. Развиваемое прокатным станом усилие прокатки пропорционально суммарному объему радиальных рабочих камер 5, давлению рабочей жидкости в этих камерах, их числу в прокатном стане и кратности их действия, передаточному числу, равному отношению длины петли прокатываемой полосы 11 к ее перемещению за рабочий цикл (перемещение, в свою очередь, равно разности длины петли и длины профилированной обоймы 12), гидравлическому, объемному и механическому КПД, учитывающим соответственно гидравлические потери давления, объемные потери рабочей жидкости через уплотнения и механические потери на возбуждение бегущей волны деформации прокатываемой полосы 11. Мощность, потребляемая прокатным станом, пропорциональна расходу рабочей жидкости и ее давлению плюс мощность электропривода29 приводного вала б распределителя и других вспомогательных средств. Скорость прокатки, задаваемая частотой вращения приводного вала 6 распределителя, пропорциональна расходу рабочей жидкости, объемному КПД и обратно пропорциональна суммарному объему рабочих камер 5 и передаточному числу. Один из возможных вариантов прокатного стана может быть охарактеризован следующими данными: при длине петли 10 м (внутренний диаметр профилированной обоймы 12 свыше 3000 мм), допустимой скорости вращения приводного вала 6 распределителя (она не должна превышать величины отношения расхода к рабочему объему), равной 1200 об/мин, и относительной разности длины петли и длины профилированной обоймы 12, равной 0,05, развиваемые предлагаемым прокатным станом силовые параметры прокатки увеличиваются по сравнению с силовыми параметрами прокатки, развиваемыми известным прокатным станом в 14 раз при механическом КПД, равном 0,7, а скорость прокатки достигает 10 м/с. При использовании предлагаемого прокатного стана расширяются технологические возможности прокатки труднодеформируемых заготовок, так как развиваемое прокатным станом усилие прокатки увеличивается во много раз, уменьщается металлоемкость стана и сокращаются требуемые производственные площади за счет возможного уменьшения объема рабочих камер и снижения давления рабочей жидкости, что одновременно улучшает эксплуатационные условия.

П

Фиг.2

15

11

8

28

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1983 |

|

SU1117096A1 |

| Прокатный стан | 1986 |

|

SU1338907A1 |

| Прокатный стан | 1984 |

|

SU1174106A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Прокатный стан | 1981 |

|

SU973198A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1986 |

|

SU1349810A1 |

ПРОКАТНЫЙ СТАН, содержащий станины, выполненные с заполненной рабо чей жидкостью замкнутой герметичной по лостью, в которой установлены неприводные прокатные валки, размещенные в радиаль ны.х рабочих камерах, связанных с распре

| ПРОКАТНАЯ КЛЕТЬ—^ | 0 |

|

SU331832A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1977 |

|

SU638390A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1981 |

|

SU973198A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-17—Подача