Техническое решение относится к обработке маталла давлением, в частности к конструкциям клетей прокатных станов, используемых для сварки давлением при производстве биметаллической проволоки.

Известна клеть прокатного стана, содержащая взаимно перпендикулярные валки, установленные в подушках и связанные между собой (авт.св. СССР №655110, опубл. 15.03.82).

Использование такой конструкции клети прокатного стана для изготовления биметаллической (сталемедной) проволоки не позволяет получить качественное монолитное соединение разнородных металлов (стального сердечника и медной полосы), так как не обеспечивается достаточная продолжительность контакта металлов под давлением из-за отсутствия подпора полосы в калибре, образованном валками.

Наиболее близкой по технической сущности к предлагаемому решению является клеть прокатного стана, содержащая корпус, в котором размещены установленные в подушках взаимно перпендикулярные валки, оси которых расположены в разных плоскостях на расстоянии друг от друга, при этом одна пара валков выполнена приводной (патент РФ № 2077966, 27.04.97).

Однако устройство известной клети прокатного стана не позволяет осуществлять изменение скорости вращения неприводных валков, обеспечивая регулирование величины подпора полосы между двумя близлежащими очагами деформации. В процессе прокатки при сдавливании компонентов биметаллической проволоки друг с другом продольные напряжения в полосе между двумя близлежащими (смежными) очагами деформации колеблются вследствии изменения условий прокатки, которые определяются возможными отклонениями размеров компонентов заготовки (полосы-оболочки и сердечника), локальными условиями трения в зоне деформации, колебаниями свойств металлов по длине. В результате создается неоднородное напряженно-деформированное состояние по объему (сечению) и длине компонентов биметалла, а на границе между сердечником и оболочкой возникают касательные напряжения, которые приводят к снижению прочности соединения, а зачастую и к расслоению компонентов биметаллической проволоки. Невозможность регулирования величины подпора полосы между двумя близлежащими очагами деформации в сторону ее увеличения не позволяет сгладить (уменьшить) влияние неконтролируемых параметров процесса прокатки и увеличить продолжительность контакта металлов под давлением, т.е. создать благоприятное напряженно-деформированное состояние полосы в процессе сварки. Поэтому такая конструкция клети прокатного стана не обеспечивает достижение требуемых параметров и качества сварки прокаткой компонентов биметаллической проволоки (оболочки и сердечника).

Задачей предлагаемого технического решения является повышение качества биметаллической проволоки за счет увеличения продолжительности контакта ее компонентов под давлением между двумя смежными очагами деформации путем изменения скорости вращения неприводных валков.

Для решения указанной задачи в клети прокатного стана, содержащей корпус, в котором размещены установленные в подушках взаимно перпендикулярные валки, оси которых расположены в разных плоскостях на расстоянии друг от друга, при этом, как мининум, одна пара валков выполнена приводной, авторы предлагают на корпусе смонтировать, по крайней мере, одно устройство изменения скорости вращения неприводных валков, как минимум, с одним исполнительным механизмом, связанным с осью, являющейся продолжением оси соответствующего неприводного валка.

Для решения указанной задачи в клети прокатного стана авторы предлагают устройство изменения скорости вращения неприводных валков, у которого внутри корпуса установлены тормозные колодки с возможностью взаимного перемещения и взаимодействия с исполнительным механизмом, выполненным в виде диска, причем тормозные колодки и диск выполнены из антифрикционного материала.

Для решения указанной задачи авторы предлагают в клети прокатного стана число исполнительных механизмов устройства изменения скорости вращения неприводных валков выполнить равным числу неприводных валков.

Для решения указанной задачи авторы предлагают в клети прокатного стана каждую подушку установить с возможностью поворота вокруг оси, проходящей через ее одну сторону и связывающей ее с корпусом, при этом контур наружной стороны каждой подушки на участке, обращенном внутрь клети, выполнить с уклоном.

Благодаря такой совокупности признаков становится возможным измененять скорость вращения неприводных валков, притормаживая их в процессе сварки прокаткой, и тем самым увеличивать величину подпора компонентов биметаллической проволоки между близко лежащими смежными очагами деформации, обеспечивая необходимую продолжительность контакта компонентов под давлением и выравнивание условий сварки прокаткой. Это обеспечивает на этапе физического контакта соединяемых поверхностей их активизацию и гарантированное молекулярное взаимодействие, приводящее к схватыванию компонентов (полосы-оболочки и сердечника) биметаллической проволоки как по фронту контакта, так и по глубине соединяемых металлов. В результате получается монолитное соединение компонентов, у которого устранены внутренние напряжения. Выполнение и расположение подушек позволяет максимально сблизить очаги деформации и расположить их в одной клети, в результате чего обеспечивается надежное удержание полосы во время прокатки и необходимая продолжительность контакта компонентов биметалла в процессе сварки прокаткой. В предлагаемой конструкции количество устройств изменения скорости неприводных валков может быть смонтировано не более числа неприводных валков.

Таким образом, предлагаемая клеть прокатного стана позволяет повысить качество биметаллической проволоки за счет увеличения продолжительности контакта ее компонентов под давлением между двумя смежными очагами деформации путем изменения скорости вращения неприводных валков.

При проведении поиска по патентной и научно-технической литературе не было выявлено решений, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию “новизна”.

Выполнение клети прокатного стана с предлагаемой совокупностью признаков, которые позволяют значительно повысить качество сварки прокаткой компонентов биметаллической проволоки, что не является очевидными для специалистов, следовательно, предлагаемое техническое решение соответствует критерию “изобретательский уровень”.

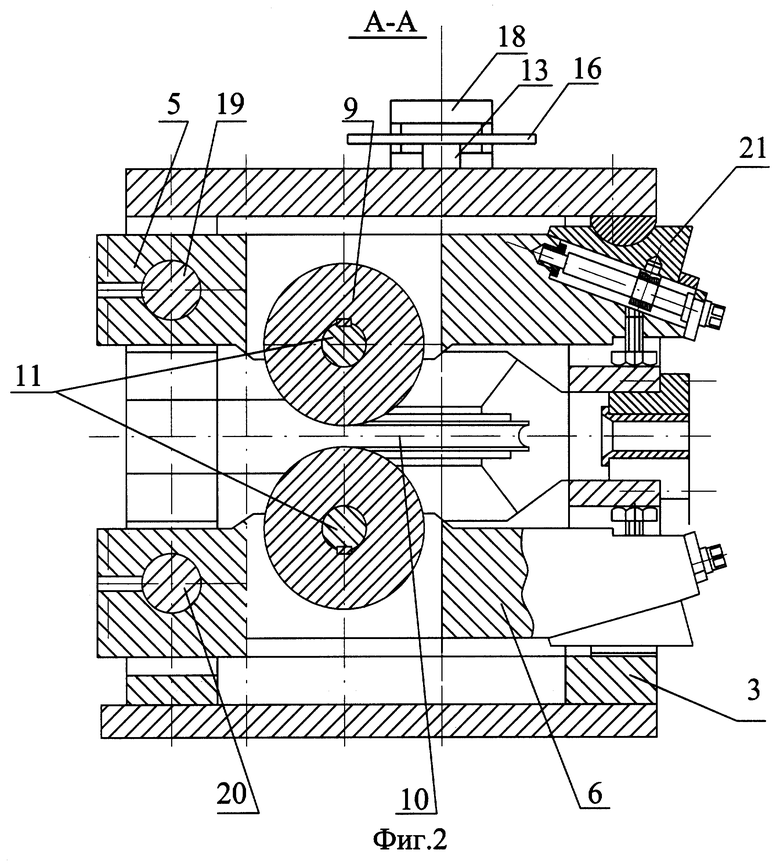

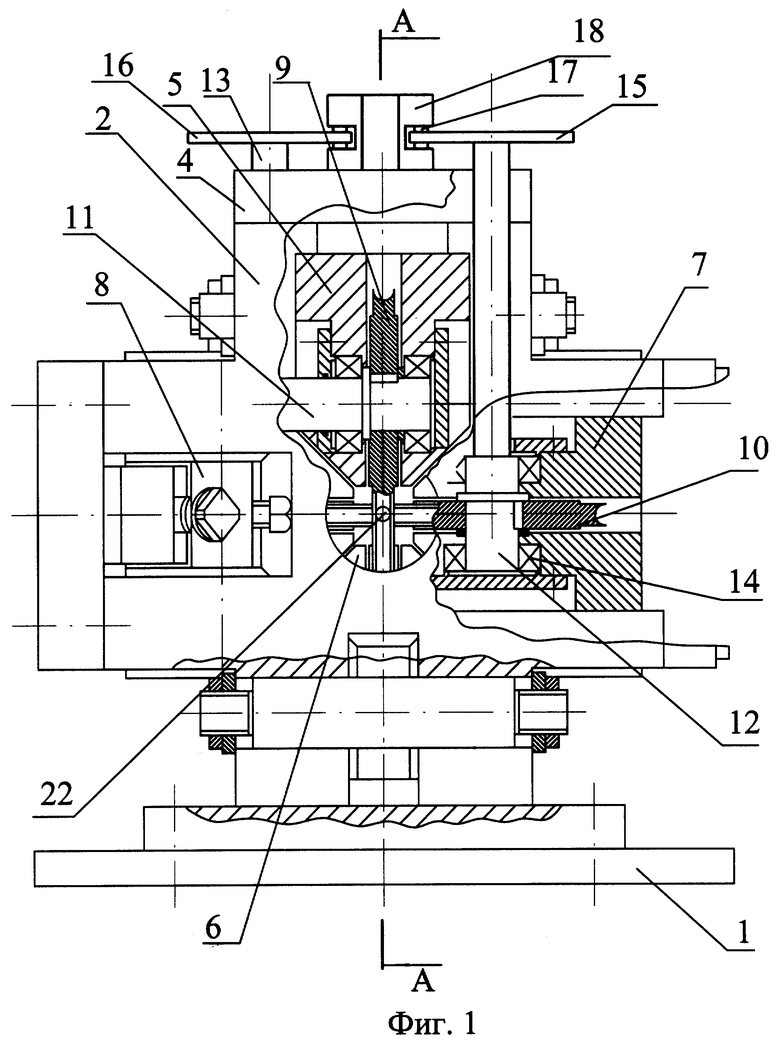

На фиг.1 показана клеть прокатного стана, на фиг.2 - то же, разрез А-А.

Клеть прокатного стана, установленная и закрепленная на плитовине 1, содержит корпус, выполненный из станин 2 и 3, связанных между собой верхней перекладиной 4, в котором размещены узлы подушек 5, 6 и 7, 8 с двумя парами взаимно перпендикулярных валков 9 и 10, при этом по ходу прокатки первая пара 9 выполнена приводной, ось 11 которой связана с приводом (на фиг. не показан), а вторая пара 10 выполнена неприводной, у которой оси 12 и 13 расположены в подшипниках 14, а на их продолжении вне корпуса закреплены исполнительные механизмы 15 и 16, выполненные в виде дисков и установленные с возможностью взаимодействия с тормозными колодками 17, связанными с приводом (на фиг. не показан) и смонтированными в корпусе 18 механизма изменения скорости вращения неприводных валков 10, который смонтирован на верхней перекладине 4 корпуса клети. Подушки 5 и 6 установлены на осях 19, 20 и связаны с их нажимными устройствами 21. Кроме этого, на фиг.1 показана заготовка 22.

Клеть прокатного стана работает следующим образом.

Заготовка 22, состоящая из двух компонентов (стального сердечника и медной полосы-оболочки), захватывается первой приводной парой валков 9, пластически деформируется, получая заданную форму, и за счет сил трения подается ко второй неприводной паре валков 10, к которой мощность для деформации полосы подводится через саму полосу за счет проталкивания ее. При этом усилие проталкивания (равносилильно подпор) зависит от мощности, требуемой для деформации полосы во второй неприводной паре валков 10. Увеличение усилия (величины) подпора осуществляется принудительным торможением неприводной пары валков 10. Для этого диски 15 и 16 притормаживаются тормозными колодками 17 в корпусе 18 устройства изменения скорости вращения неприводных валков 10. Таким образом, регулируется величина подпора между валками 9, 10 и обеспечивается необходимая продолжительность объемного взаимодействия компонентов биметаллической проволоки под давлением в процессе прокатки. Взаимное перемещение тормозных колодок 17 и их воздействие на диски 15 и 16 осуществляется приводом (на фиг. не показан), который может быть выполнен с использованием известных гидравлических, пневматических или механических устройств. Нажимные устройства 21 регулируют размер калибра приводных валков 9 и их необходимое прижатие.

Таким образом, предлагаемая конструкция клети прокатного стана позволяет значительно повысить качество биметаллической проволоки за счет получения качественного монолитного соединения разнородных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Способ деформации полосы и прокатный стан для его осуществления | 1988 |

|

SU1600871A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ неприрывной прокатки и стандля ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU687668A1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252087C1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| СПОСОБ ПРОКАТКИ | 2001 |

|

RU2185903C1 |

Изобретение относится к обработке металла давлением, в частности к конструкциям клетей прокатных станов, используемых для сварки давлением при производстве биметаллической проволоки. Клеть прокатного стана, установленная и закрепленная на плитовине, содержит корпус, выполненный из станин, связанных между собой верхней перекладиной, в котором размещены узлы подушек с двумя парами взаимно перпендикулярных валков, при этом по ходу прокатки первая пара выполнена приводной, ось которой связана с приводом, а вторая пара выполнена неприводной, у которой оси расположены в подшипниках, а на их продолжении вне корпуса закреплены исполнительные механизмы, выполненные в виде дисков и установленные с возможностью взаимодействия с тормозными колодками, связанными с приводом и смонтированными в корпусе механизма изменения скорости вращения неприводных валков, который смонтирован на верхней перекладине корпуса клети. Подушки установлены на осях и связаны с их нажимными устройствами. Изобретение позволяет значительно повысить качество биметаллической проволоки за счет получения монолитного соединения разнородных металлов. 3 з.п. ф-лы, 2 ил.

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 1995 |

|

RU2077966C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1994 |

|

RU2087220C1 |

| Линия для производства биметаллической порошковой проволоки | 1982 |

|

SU1017401A1 |

| Импульсный способ обработки криволинейных поверхностей и профилей | 1950 |

|

SU108357A1 |

Авторы

Даты

2004-04-27—Публикация

2002-03-18—Подача