Изобретение относится к области получения огнеупорных материалов, предназначенных для изготовления элементов футеровок различных тепловых агрегатов, в том числе для обжига клинкера, магнезита, доломита. Известна шихта для изготовления цирконовых огнеупорных изделий, включающая цирконовый брикет, обезжелезенный циркон и кремнеорганическую смолу в .количестве 8-12 вес. % 1. Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта для изготовления огнеупоров, содержащая, вес. %: обожженный измельченный цирконовый брикет фракции 2-0,1 мм 21,0-23,0, фракции менее 0,1 мм 21,0-23,0; цирконовый концентрат фракции менее 40 мк 42-46 и ортофосфорную кислоту концентрации более 50% 8-16 . Однако изделия, изготовленные из этих составов, не обладают достаточно высокой термостойкостью. Цель изобретения - повышение термостойкости. Поставленная цель достигается тем, что шихта, включающая измельченный цирконовый брикет, циркон и связующее, дополнительно содержит карборунд, метилсиликонат натрия и соль стронция, а в качестве связующего этилсиликатную связку при следующем компонентов. соотношении вес. %: Циркон Этилсиликатная связка Карборунд 5,0-15,0 Метилсиликонат натрия 0.2-1,0 0,01-0,08 Соль стронция Измельченный циркоОстальноеновый брикет При этом шихта содержит циркон фракции менее 0,06 мм, измельченный цирконовый брикет фракции 5,0-0,5 мм в количестве 15-35 вес. % и фракции менее 0,5 мм в количестве 5,0-15 вес. %, а карборунд фракции менее 0,25 мм. Изделия из предлагаемой щихты (крупногабаритные керамические сегменты) изготавливают по следующей технологии. В этнлсиликатную связку добавляют соль стронция, обезжелезенный циркон фракции менее 0,06 мм и смешивают. В полученный шликер вводят сначала измельченный цирконовый брикет фракции менее 0,5 мм и карборунд, все тщательно перемешивают, а затем в смесь вводят измельченный цирконовый брикет фракции 5-0,5 мм, гидрофобизированный метилсиликонатом натрия, и массу вновь перемешивают. Общая длительность перемешивания массы 4 - 5 миН. Далее массу заливают в разборные металлические формы, подвергают вибрированию (амплитуда 0,3 мм) в течение 8- 10 мин. Через 2-4 ч изделия извлекают из формы. Сушку и обжиг изделий производят по технологии, пр-инятой для цкрконовых изделий на Красноармейском динасовом заводе. Литые керамические сегменты имеют четкие грани, хорошо спеченную структуру.

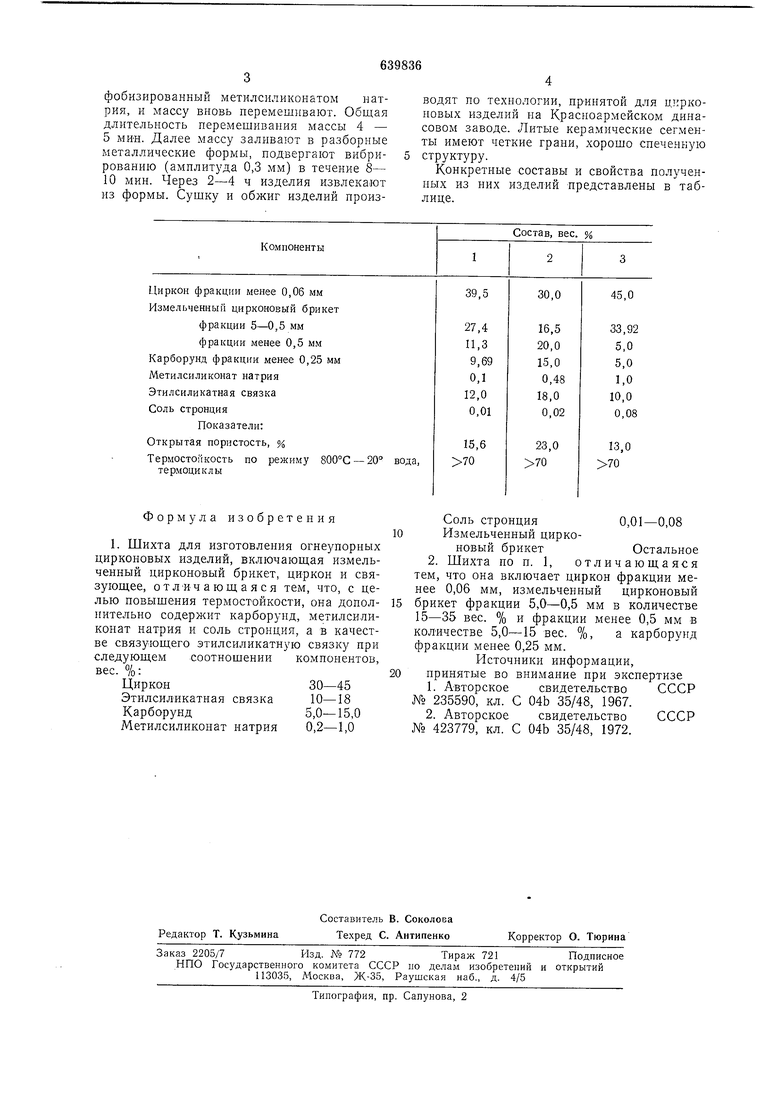

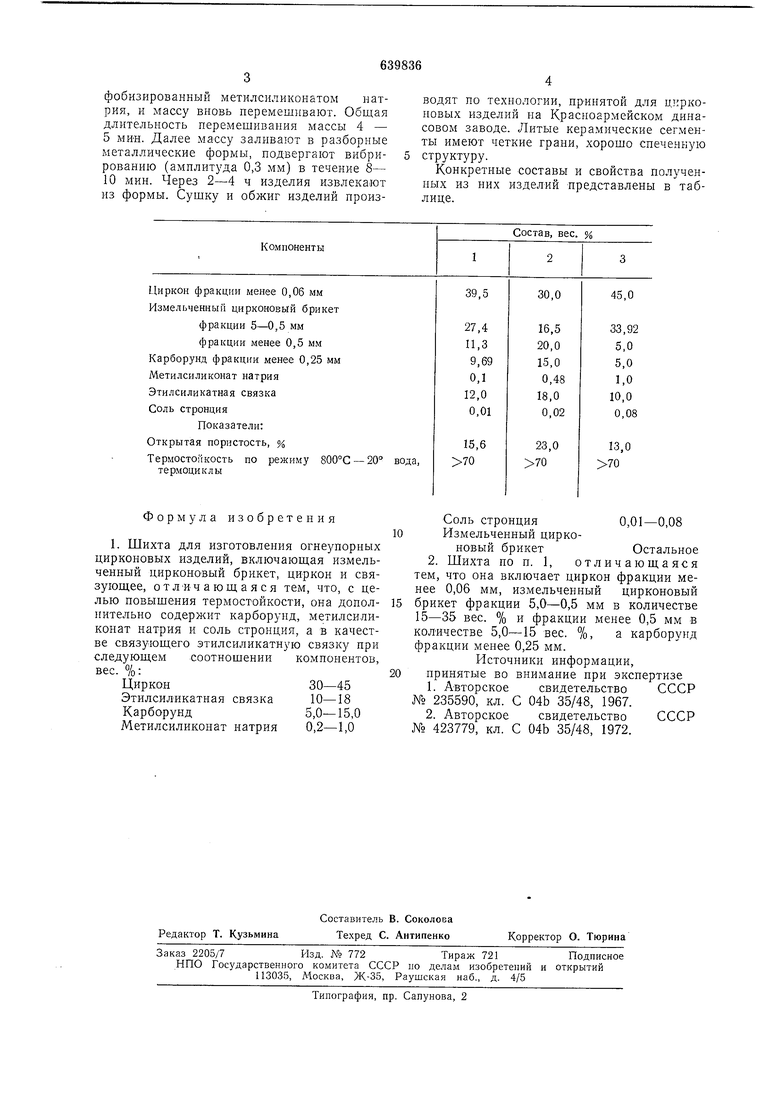

Конкретные составы и свойства полученных из них изделий представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU698959A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Шихта для изготовления огнеупоров | 1977 |

|

SU740726A1 |

| Огнеупорная масса | 1978 |

|

SU749816A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719361A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU983118A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЦИРКОНОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1969 |

|

SU235590A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1972 |

|

SU423779A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

Формула изобретения

Циркон30-45

Этилсилйкатная связка10-18

Карборунд5,0-15,0

Метилсиликонат натрия 0,2-1,0

Соль стронция0,01-0,08

Измельченный цирконовый брикетОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-12-30—Публикация

1977-07-11—Подача