(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1978 |

|

SU668926A1 |

| Огнеупорная набивная масса | 1977 |

|

SU668924A1 |

| Шихта для изготовления теплоизоляционного материала | 1976 |

|

SU601267A1 |

| ТЕПЛОИЗОЛИРУЮЩИЙ И ТЕПЛОПРОВОДНЫЙ БЕТОНЫ НА АЛЮМОФОСФАТНОЙ СВЯЗКЕ (ВАРИАНТЫ) | 2011 |

|

RU2483038C2 |

| Огнеупорная набивная масса для футеровки тепловых агрегатов | 1975 |

|

SU527403A1 |

| Огнеупорная обмазка | 1982 |

|

SU1081151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

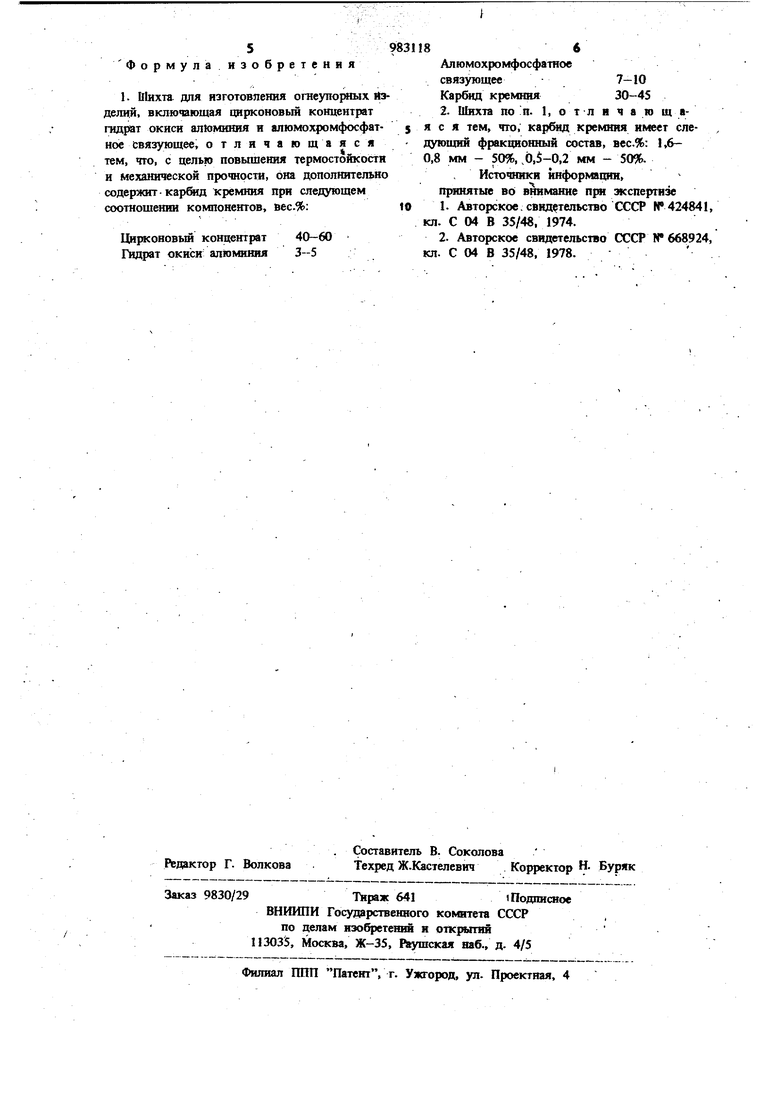

Изобретение относится к составам огнеупорных шихт для изготовления плотных ог неупорных изделий и может быть использовано в машиностроительной промьшшенностн Известны огнеупорные шихты и массы 1 включающие вес.%: Обожженный цирконовый брикет фракции 2-0,2 мм19,0-20,0 фракции менее 0,1 мм 19,0-20,0 Цирконовый концентрат 38,0-40,0 Ортофосфорнал кислота 8,0-16,0 Огнеупорная глина8,0-9,0 Недостатком материала из этой шиХты является его недостаточная стойкость к резким температурным перепадам я низкая эррозйонная устойчивость. Наиболее близкой к предложенной по тех нической сущности и достигаемому результат является огнеупорная масса 2J, вюпо1ающая вес.%: Циркоиовый концентрат40-60 Графит25-35 Гидроокись алюминия5-10 Алюмохромфосфатное связзпршее10-15 Однако материал из этой огнеупорной массы имеет недостаточно высокую термостойкость и прочность. Цель изобретения - повышение термостойкости и механической прочности. Поставленная цель достигается тем, что шихта для изготовления огнеупорных изделий, включающая цнрконовый концентрат, гидрат окиси алюминия и алюмохромфосфатное связзтощее, дополнительно содержит карбид кремния При следующем соотношении компонентов, вес.%: Цирконовый концентрат 40-60 Гидрат окиси алюминия3-5 Алюмохромфосфатноесвязующее7-10 Карбид кремния30-45 Прячем кар&зд кремния имеет следующий фракционный состав, вес.%; 1,6-0,8 мм 50%, 0,5-0,2 мм 50%.

Введение в шихту карбида кремния способствует образованию тугоплавких и термостойких фосфатов циркония и кремния стойких в жидких шлаках с большим содержанием ок1}слов железа. .

Шихту приготавливают следующим образом.

В смеситель загружают цирконовый концентрат, засыпают карбид кремния и гидрат окиси алюминия, перемешивают компоненты в сухую в течение 2-3 мин до получения однородной смеси. ПоЬле зтого добавляют

Шрконовый концентрат

45

Алюмохромфосфатное связующее

окиси алюминия Графит

Карбид кремния:

Предбл .прочности пря сжатии, кг/tM

350

1750

Огнеупорность

Термостойкость коля «ство тешюсмеп (laOOC вода)

20

алюмохромфосфатную связку плотностью 1,3 г/см и перемешивают в течение 35 мин.

Из приготовленной таким образом шихты прессуют плотные монолитные изделия, например втулки для установок ТВЧ. Готовые изделия сушат при температуре 150-250° С, затем обжигают в камерной печи при температуре 950-1000 С (изделия низкообжиговые)

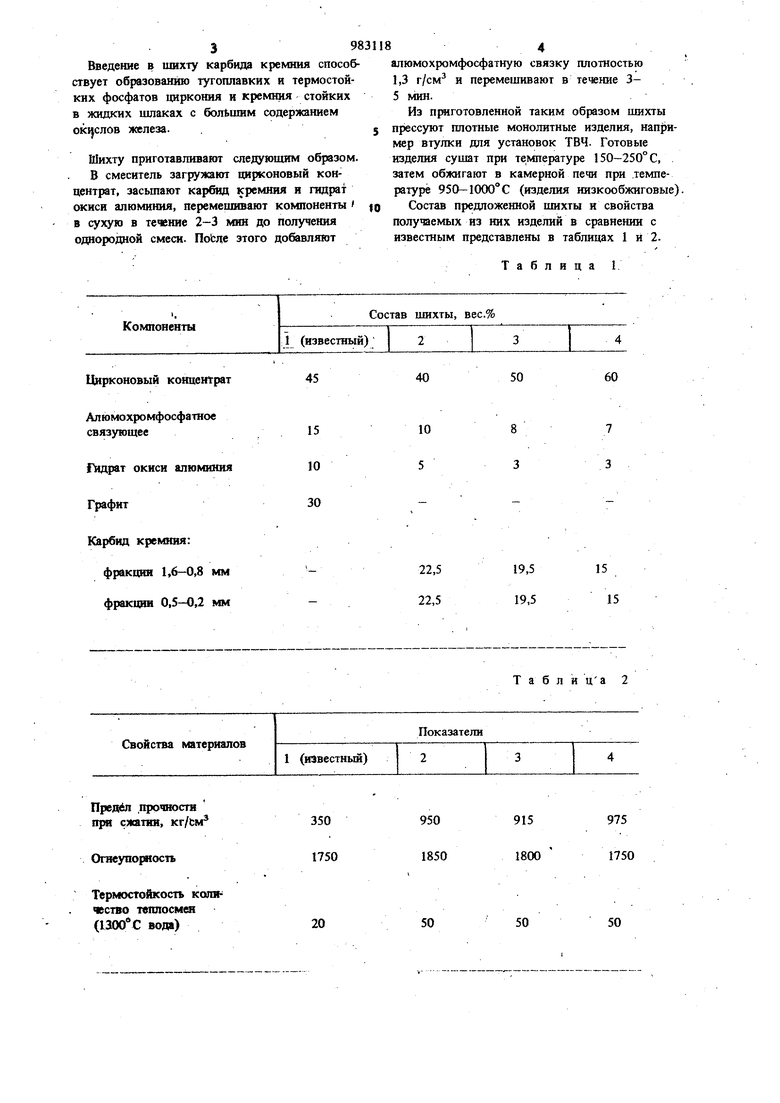

Состав предложенной шихты и свойства получаемых из них изделий в сравнении с известным представлены в таблицах 1 и 2.

Т а б л и ц а 1

40

60

50

10

В 3

7 3

5

Т а б л и ца 2

950

915

975

1850

1750

1800

50

50

50

Формула изобретения

Ци1жоновьш концентрат 40-60 Гидрат окиси алюминия 3-5

Алюмохромфосфатное связующее7-Ю

Карбид кремния30-4S

Источники информации, принятые во внимание при жспертизе

Авторы

Даты

1982-12-23—Публикация

1981-08-25—Подача