Уже известны хлебопекарные и т. п. печи, например, для выпечки бисквита, работающие для экономии топлива с рециркуляцией дымовых газов.

Подобные печи, однако, не дают высокого коэфициента полезного действия и не позволяют легко регулировать режимы и смену их при рыпечке различных хлебо-кондитерских изделий, а также не обладают достаточно долговечными топочными камерами, в силу развиваемых в них высоких температур.

Предлагаемаяхлебопекарная

печь, работающая на твёрдом топливе (что конечно необязательно), снабжённая для пропуска рециркулируемь1х топочных газов металлическими трубами, помещёнными в пекарной камере, в значительной степени свободна от указанных недостатков. Печь имеет ту особенность, что выходящие из обогревающих пекарную камеру труб отработавщие газы, обогащённые воздухом, забираются вентилятором и подаются под КОитосниковую рещётку и через инжектор - в канал над топочной камерой для засасывания продуктов горения из последней. Такси двоякий путь топочных газов создаёт необходилгые условия для

ведения в печи гибкого, в смысле регулирования, теплового режима.

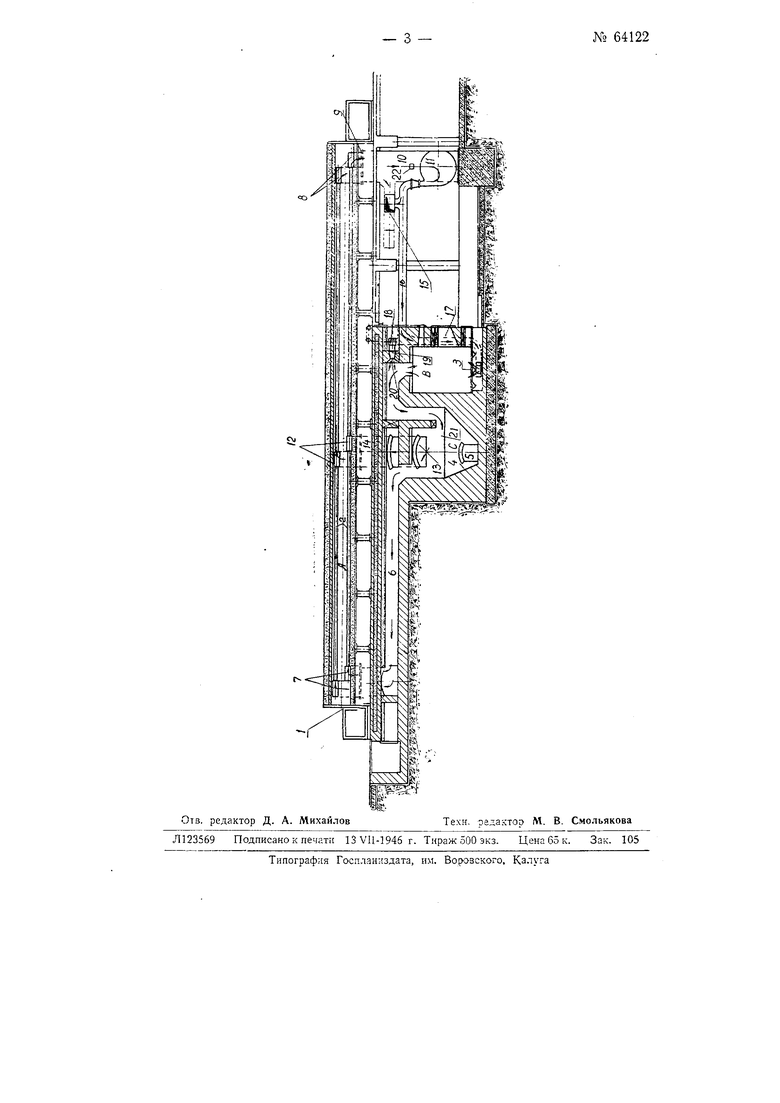

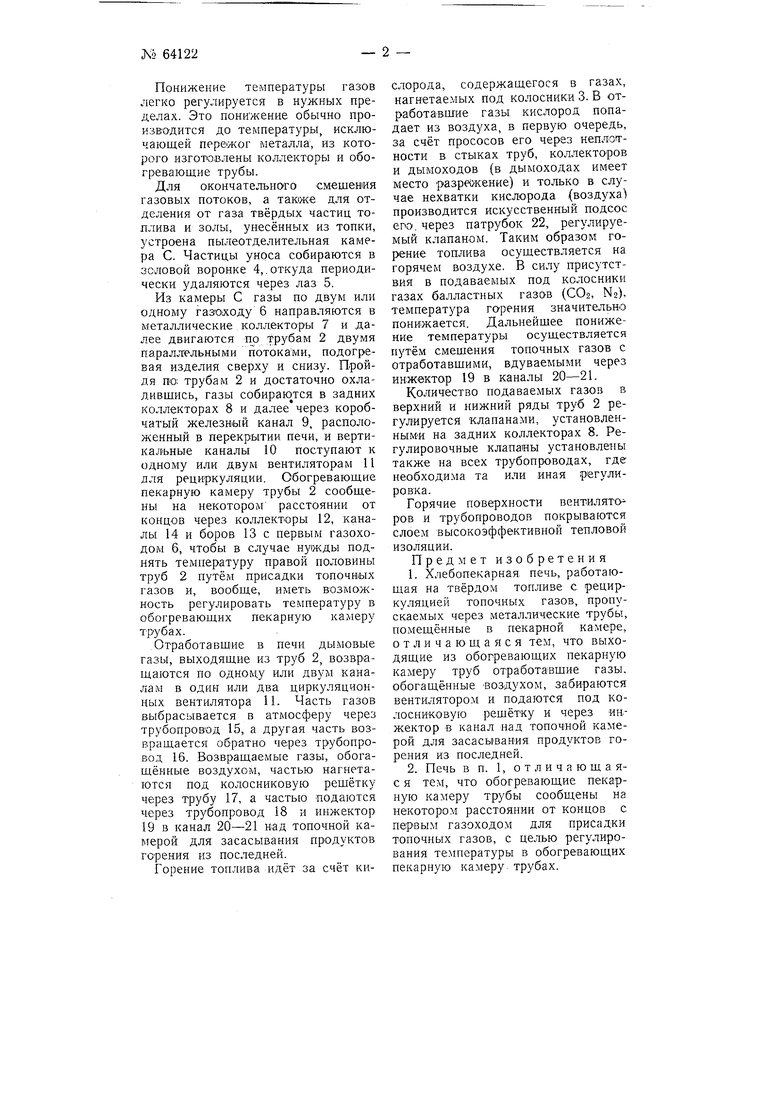

На чертеже изображён продольный разрез примерной формы выполнения печи.

Печь снабжена горизонтальной камерой А, выполненной из двойных железных стенок с промежутко.м, заполненным высокоэффективным теплоизоляционным материалом. Внутри камеры проходит конвейер I, на который укладываются изделия.

Обогрев производится металлическими (дымогарными) трубами 2, через которые прогоняются горячие отработавщие газы.

Передача тепла осуществляется косвенным образол, т. е. горячие газы отдают своё тепло изделиям через металлические стенки труб, не имея непосредственного соприкосновения с хлебами и т. п. изделиями.

Отработавщие газы прогоняются по трубам 2 с большой скоростью, чем обеспечивается хорошая теплопередача от газов к стенкам труб и далее - к изделиял.

Печь снабжена топкой В, iB которой может сжигаться любое топливо. Сжигание твёрдого топлива идёт на колссникоЕОЙ решётке 3.

Понижение температуры газов легко регулируется в нужных пределах. Это понижение обычно производится до температуры, исключающей пережог металла; из которого изготовлены коллекторы и обогревающие трубы.

Для окончательного смешения газовых потоков, а также для отделения от газа твёрдых частиц топлива и золы, унесённых из топки, устроена пылеотделительная камера С. Частицы уноса собираются в зсловой воронке 4,.откуда периодически удаляются через лаз 5.

Из камеры С газы по двум или одному газолоду 6 направляются в металлические коллекторы 7 и далее двигаются по трубам 2 двумя параллельными потоками, подогревая изделия сверху и снизу. Пройдя по: трубам 2 и достаточно охладившись, газы собираются в задних коллекторах 8 и далее через коробчатый железный канал 9, расположенный в перекрытии печи, и вертикальные каналы 10 поступают к одному или двум вентиляторам 11 для рециркуляции. Обогревающие пекарную камеру трубы 2 сообщены на некотором расстоянии от концов через коллекторы 12, каналы 14 и боров 13 с первым газоходом 6, чтобы в случае нужды поднять температуру правой половины труб 2 путём присадки топочных газов и, вообще, иметь возможность регулировать температуру в обогревающих пекарную камеру трубах.

Отработавшие в печи дымовые газы, выходящие из труб 2, возвращаются по одному или двум каналам в один или два циркуляционных вентилятора И. Часть газов выбрасывается в атмосферу через трубопровод 15, а другая часть возвращается обратно через трубопровод 16. Возвращаемые газы, обогащённые воздухом, частью нагнетаются под колосниковую решётку через трубу 17, а частью подаются через трзбопровод 18 и инжектор 19 в канал 20-21 над топочной камерой для засасывания продуктов горения из последней. Горение топлива идёт за счёт кислорода, содержащегося в газах, нагнетаемых под колосники 3. В отработавшие газы кислород попадает из воздуха, в первую очередь, за счёт прососов его через неплсггности в стыках труб, коллекторов и дымоходов {в дымоходах имеет место разрЛкение) и только в случае нехватки кислорода (воздуха) производится искусственный подсос его. через патрубок 22, регулируемый клапаном. Таким образом горение топлива осуществляется на горячем воздухе. В силу присутствия в подаваемых под колосники газах балластных газ&в (С02, N2), температура горения значительно понижается. Дальнейщее понижение температуры осуществляется путём смещения топочных газов с отработавщими, вдуваемыми через инжектор 19 в каналы 20-21.

Количество подаваемых газов в верхний и нижний ряды труб 2 регулируется клапанами, установленными на задних коллекторах 8. Регулировочные клапаны установлены также на всех трубопроводах, где необходима та или иная регулировка.

Горячие поверхности вентилятси ров и трубопроводов покрываются слоем высокоэффективной тепловой изоляции.

Предмет изобретения

1. Хлебопекарная печь, работающая на твёрдом топливе с рециркуляцией топочных газов, пропускаемых через металлические трубы, помещённые в пекарной камере, отличающаяся тем, что выходящие из обогревающих пекарную камеру труб отработавшие газы, обогащённые -воздухом, забираются вентилятором и подаются под колосниковую решётку и через инжектор в канал над топочной камерой для засасывания продуктов горения из последней.

2. Печь в п. 1, отличающаяс я тем, что обогревающие пекарную камеру трубы сообщены на некотором расстоянии от концов с первым газоходом для присадки топочных газов, с целью регулирования температуры в обогревающих пекарную камеру трубах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для подогревания двигателей внутреннего горения перед пуском их в ход | 1936 |

|

SU52554A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| ДВУХЪЯРУСНАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2151509C1 |

| Хлебопекарная печь | 1989 |

|

SU1722347A1 |

| ФИЗИОТЕРАПЕВТИЧЕСКОЕ УСТРОЙСТВО КАМИННОГО ТИПА | 1992 |

|

RU2038540C1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Способ обогрева печи | 1987 |

|

SU1517884A1 |

| ПЕЧЬ | 2019 |

|

RU2709257C1 |

| Хлебопекарная печь | 1986 |

|

SU1391562A2 |

| Шкаф хлебопекарный | 2023 |

|

RU2812365C1 |

Авторы

Даты

1944-01-01—Публикация

1936-10-02—Подача