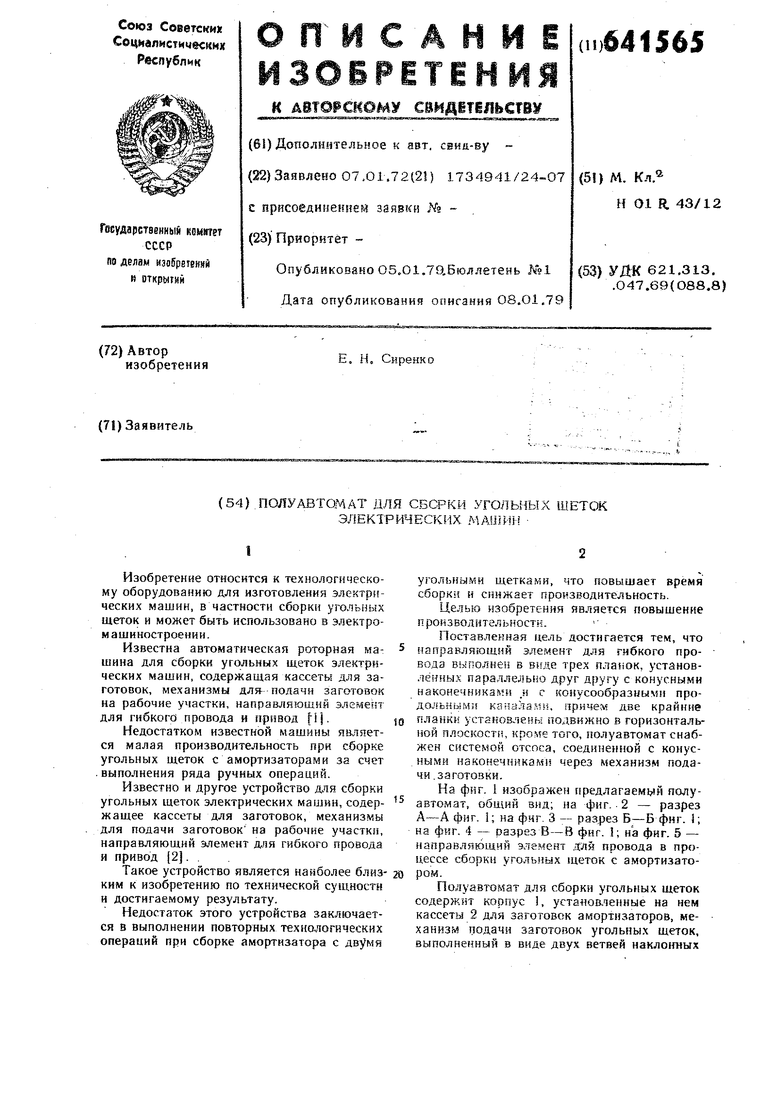

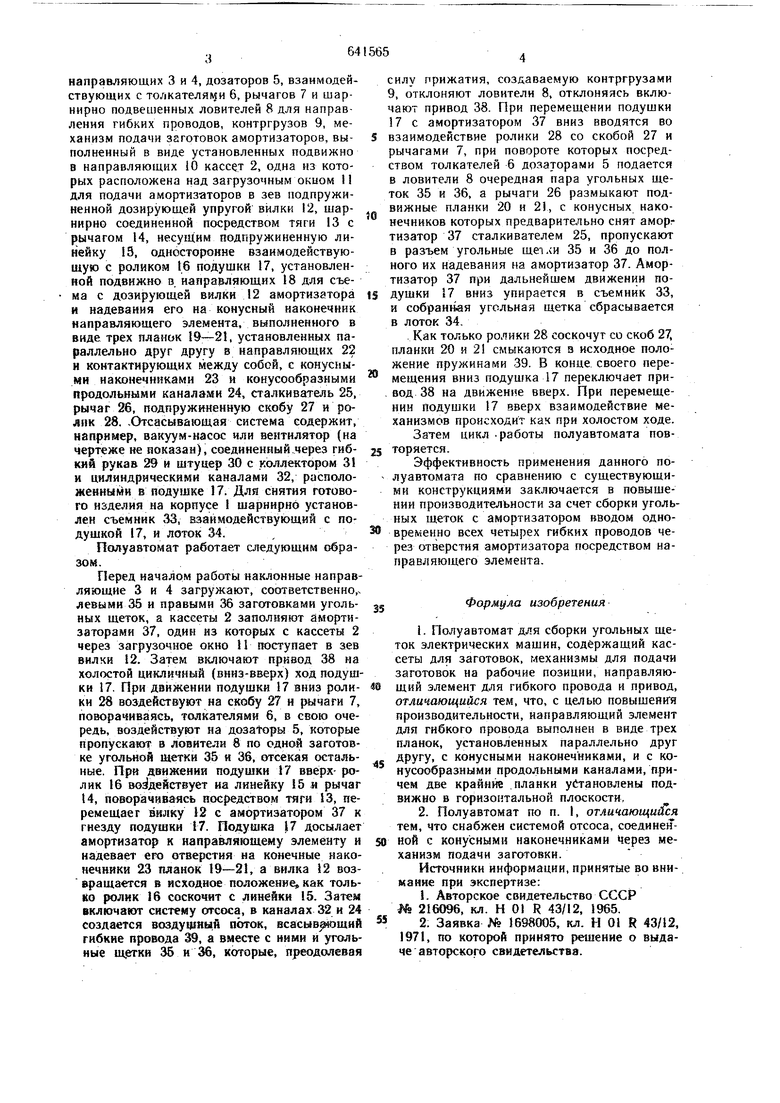

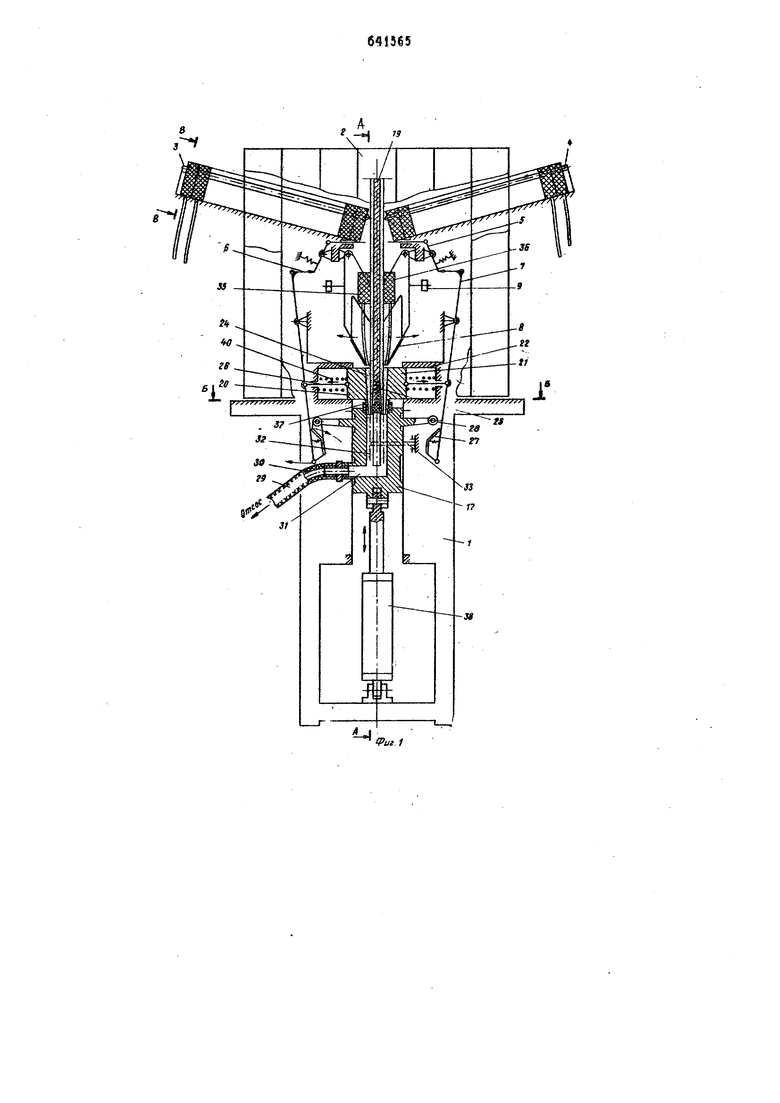

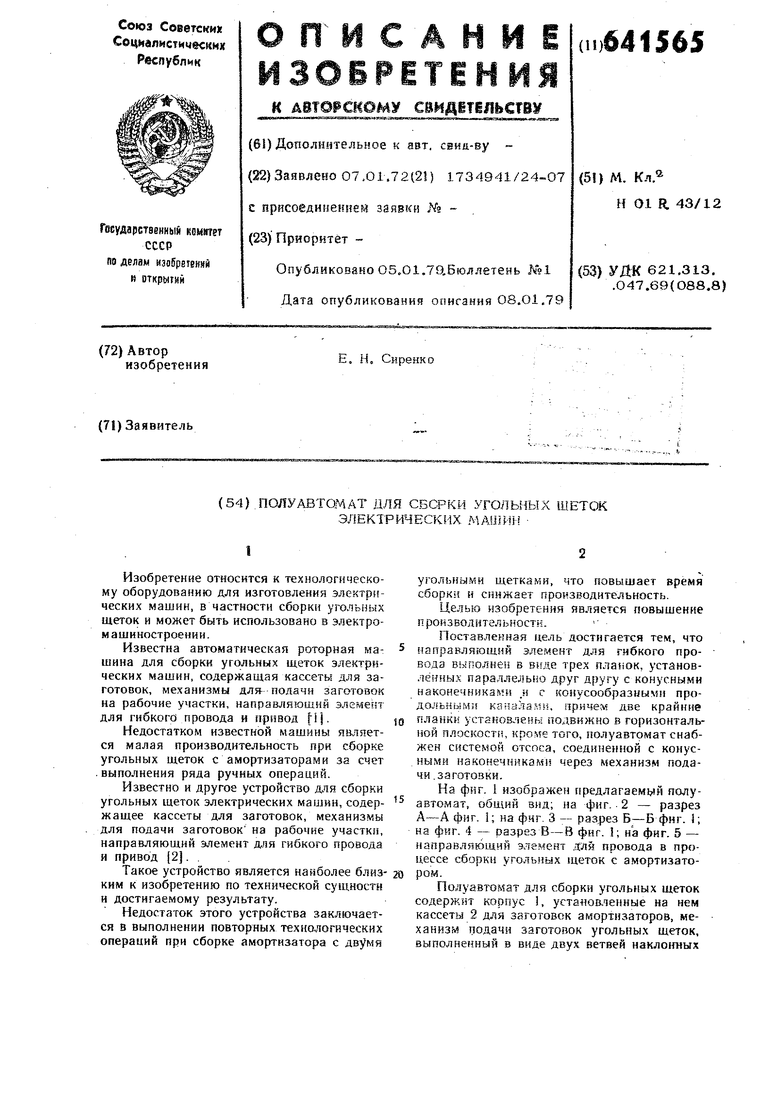

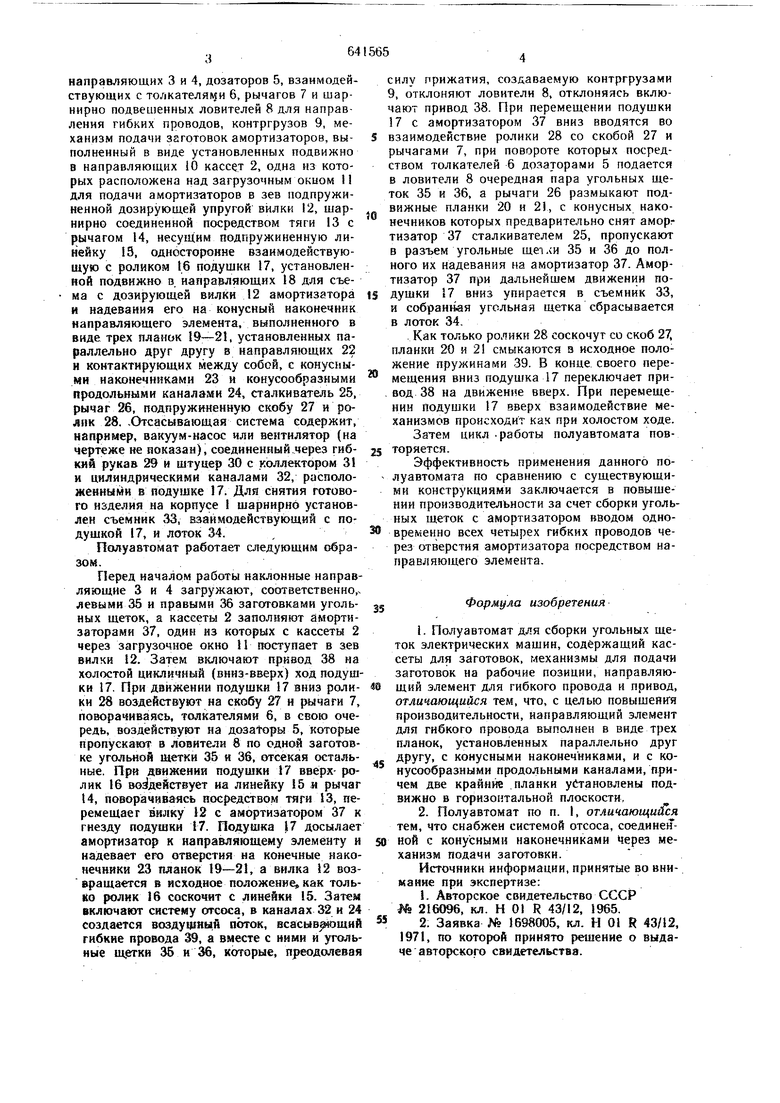

Изобретение относится к технологическому оборудованию для изготовления электрических машин, в частности сборки угольных щеток и может быть использована в электромашиностроении. Известна автоматическая роторная машина для сборки угольных щеток электрических машин, содержащая кассеты для заготовок, механизмы для подачи заготовок на рабочие участки, направляющий элемент для гибкого провода и привод fl. Недостатком известной машины является малая производительность при сборке угольных щеток с амортизаторами за счет . выполнения ряда ручных операций. Известно и другое устройство для сборки угольных теток электрических MaujHH, содержащее кассеты для заготовок, механизмы для подачи заготовок на рабочие участки, направляющий элемент для гибкого провода и привод 2. . Такое устройство является наиболее близКИМ к изобретению по технической сущности и достигаемому результату. Недостаток этого устройства заключается в выполнении повторных технологических операций при сборке амортизатора с двумя угольными щетками, что повышает время сборки и снижает производительность. Целью изобретения является повышение производительности. Поставленная цель достигается тем, что направляющий элемент для гибкого провода выполнен в вкде трех планок, устаиовлённы.х параллельно друг другу с конусны.ми наконечниками .и с конусообразными продольными канзлахпи причем две крайние планки установлены подвижно в горизонтальной плоскости, Kpo.Nfe того, полуавтомат снабжен системой отсоса, соединенной с конусными нaкoнeчникa.ili через механизм подачи, заготовки. На фиг. 1 изображен предлагаемый полуавтомат, обашй вид; на фиг. 2 - разрез А-А фиг. ; на фиг. 3 - разрез Б-Б фиг. ; на фиг. 4 - разрез В-В фиг. 1; н°а фиг. 5 - направляющий эле.мент .уля провода в процессе сборки угольных щеток с а.мортизатором. Полуавтомат для сборки угольных щеток содержит корпус , установленные на нем кассеты 2 для заготовок амортизаторов, механизм подачи заготовок угольных щеток, выполненный в виде двух ветвей накло1гных

направляющих 3 и 4, дозаторов 5, взаимодействующих с то/1кателя1 5и 6, рычагов 7 и шарнирно подвешенных ловителей 8 для нагфавления гибких проводов, контргрузов 9, механизм подачи заготовок амортизаторов, выполненный в виде установленных подвижно в направляющих 10 кассет 2, одна из которых расположена над загрузочным окном 1 для подачи амортизаторов в зев подпружиненной дозирующей упругой вилки 12, шарнирно соединенной посредством тяги 13 с рычагом 14, несущим подпружиненную линейку fS, односторонне взаимодействующую с роликом 16 подушки 17, установленной падвнж}ю в иапра&ляющих 18 для съема с дозирующей вилки 2 амортизатора и надевания его на конусный наконечник направляющего элемента, выполненного в виде трех планок 19-21, установленных параллельно друг другу в направляющих 22 н контактирующих между собой, с конусными иаконечниками 23 и конусообразными продольными каналами 24, сталкиватель 25, рычаг 26, подпружиненную скобу 27 и ролик 28. -Отсасывающая система содержит, например, вакуум-насос или веитилятар (на чертеже не яоказан), соединенный.через гибкий рукав 29 и штуцер 30 с коллектором 31 и цилиндрическими каналами 32, расположенными в подушке 17. Для снятия готового изделия на корпусе I шарннрно установлен съемник 33, взаимодействующий с подушкой 17, и лоток 34.

Полуавтомат работает следующим образом.

Перед нача.яом работы наклонные направляющие 3 и 4 загружают, соответственно,, левыми 35 к правыми 36 заготовками угольных щеток, а кассеты 2 заполняют амортизаторами 37, один из которых с кассеты 2 через загрузочное окно 1 поступает в зев вилки 12. Затем включают привод 38 на холостой цикличный (вниз-вверх) ход подушки 17. При движении подушки 17 вниз ролики 28 воздействуют на скобу 27 н рычаги 7, поворачиваясь, толкателями 6, в свою очередь, воздействуют на доза1ч)ры 5, которые пропускают в ловители 8 по одной заготовке угольной щетки 35 и 36, отсекая остальные. При движении подушкн 17 вверх- ролик 16 воздействует на линейку 5 я рычаг 14, поворачиваясь поередством тяги 53, перемещает вилку 12 с амортизатором 37 к гнезду подушки 17. Подушка ji7 досылает амортизатор к направляющему элементу и на.аевает его отверстия на конечные наконечники 23 планок 19--21, а вилка 12 возвращается в исходное положение, как только ролик 16 соскочит с линейки 15. Затем включают систему отсоса, в каналах 32 и 24 создается воздущный поток, всасыв щнй гибкие провода 39, а вместе с ними и угольные щ,етки 35 и 36, которые, преодолевая

силу прижатия, создаваемую контргрузами 9, отклоняют ловители 8, отклоняясь включают привод 38. При перемещении подущки 17 с амортизатором 37 вниз вводятся во

взаимодействие ролики 28 со скобой 27 и рычагами 7, при повороте которых посредством толкателей 6 дозаторами 5 подается в ловители 8 очередная пара угольных щеток 35 и 36, а рычаги 26 размыкают подвижные планки 20 и 21, с конусных наконечников которых предварительно снят аморг тизатор 37 сталкивателем 25, пропускают в разъем угольные щет.и 35 и 36 до полного их надевания на амортизатор 37. Амортизатор 37 при дальнейшем движении подушки 17 вниз упирается в съемник 33, и собранная угольная щетка сбрасывается в лоток 34.

.Как только ролики 28 соскочут со скоб 27, планки 20 и 2 смыкаются а исходное положение пружинами 39. В конце своего перемещения вниз подушка 17 переключает привод 38 на движение вверх. При перемещении подушки 17 вверх взаимодействие механизмов происходит как при холостом ходе. Затем цикл .работы полуавтомата пов5 теряется.

Эффективность применения данного по луавтомата по сравнению с существующими конструкциями заключается в повыщении производительности за счет сборки угольных щеток с амортизатором вводом одновременно всех четырех гибких проводов через отверстия амортизатора посредством направляющего элемента.

Формула изобретения

1.Полуавтомат для сборки угольных щеток электрических машин, содержащий кассеты для заготовок, механизмы для подачи заготовок на рабочие позиции, направляющий элемент для гибкого провода и привод, отличающийся тем, что, с целью повышеяня производительности, направляющий элемент для гибкого провода выполнен в виде трех планок, установленных параллельно друг другу, с конусными наконечниками, и с конусообразными продольными каналами, причем две крайние планки установлены подвижно в горизонтальной плоскости,

2.Полуавтомат по п. I, отличающиеся тем, что снабжен системой отсоса, соединенГной с конусными наконечниками Через механизм подачи заготовки.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР fe 216096, кл. Н 01 R 43/12, 1%5. 2. Заявка № 1698005, кл. Н 01 R 43/12, 1971, по которой принято решение о выдаче авторского свидетельства.

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки угольных щеток электрических машин | 1971 |

|

SU705579A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1986 |

|

SU1399827A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для обработки выводов радиоэлементов | 1988 |

|

SU1580604A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Станок для изготовления изделий замкнутой формы | 1991 |

|

SU1801694A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

Авторы

Даты

1979-01-05—Публикация

1972-01-07—Подача