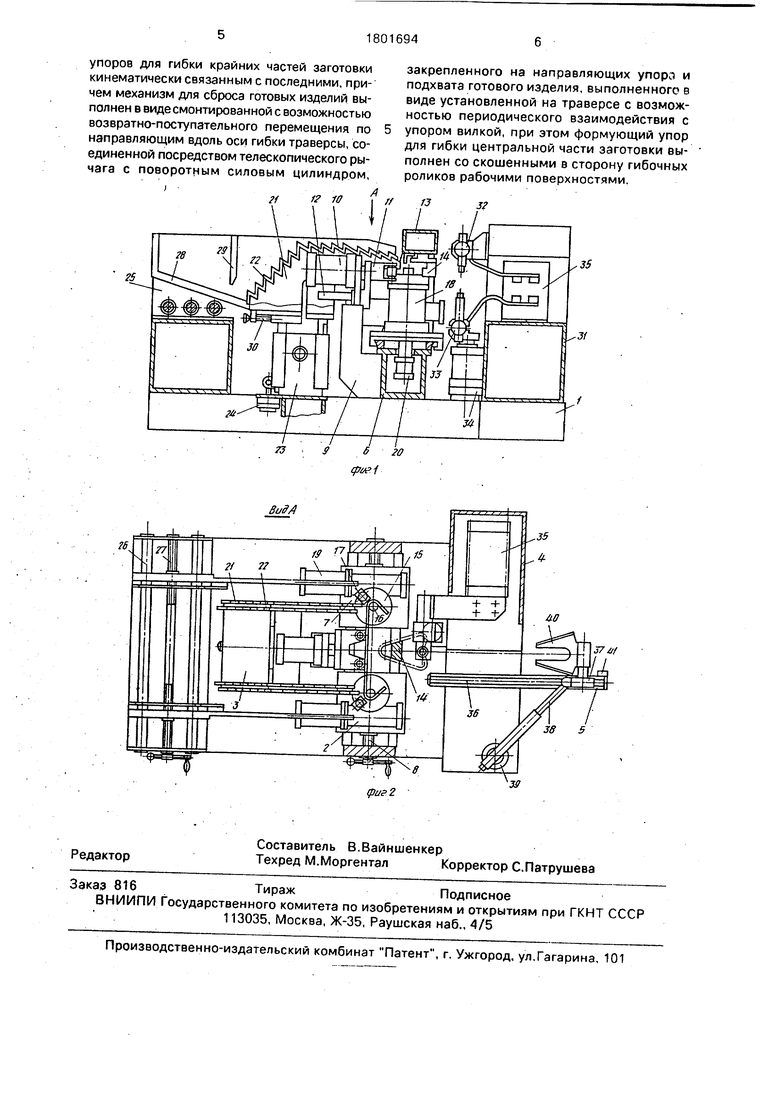

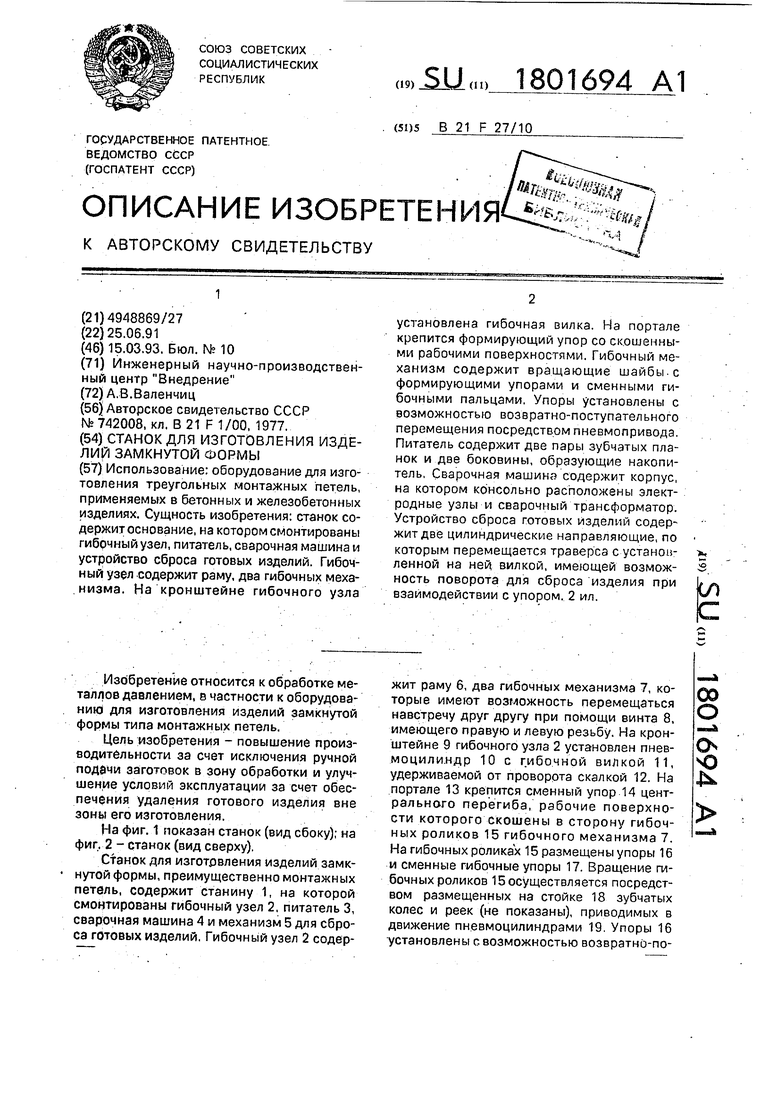

ступательного осевого перемещения с помощью пневмоцилиндра 20.

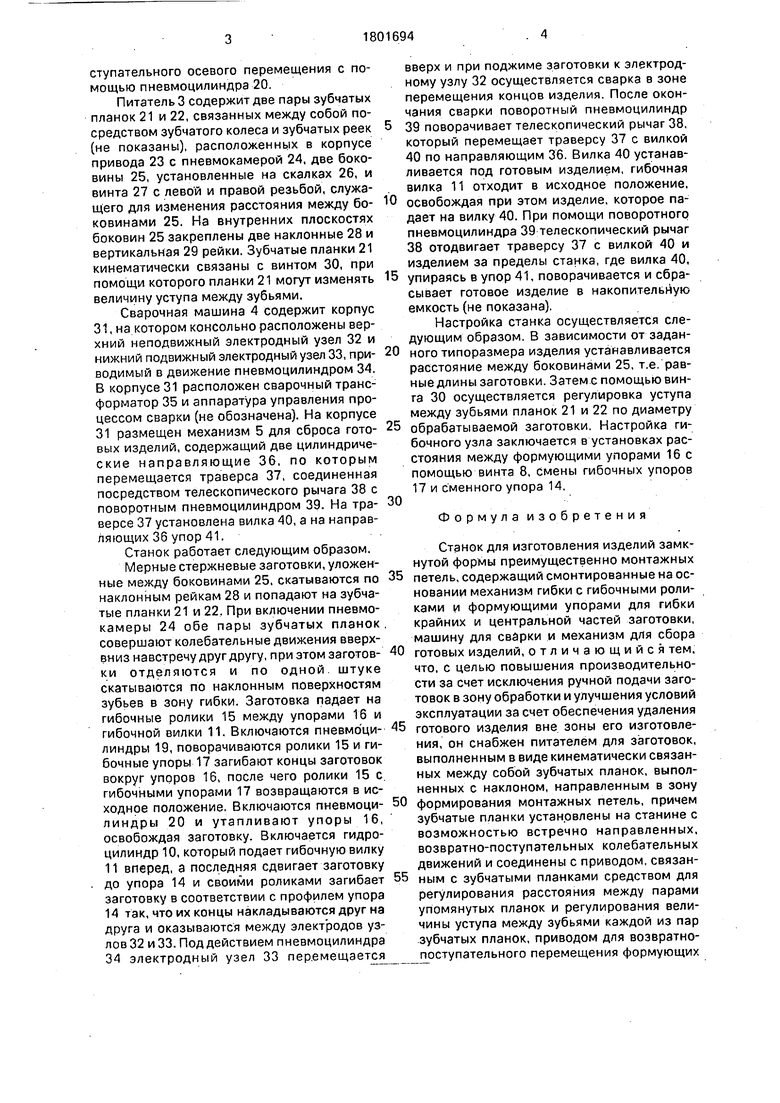

Питатель 3 содержит две пары зубчатых планок 21 и 22, связанных между собой посредством зубчатого колеса и зубчатых реек (не показаны), расположенных в корпусе привода 23 с пневмокамерой 24, две боковины 25, установленные на скалках 26, и винта 27 с левой и правой резьбой, служащего для изменения расстояния между боковинами 25. На внутренних плоскостях боковин 25 закреплены две наклонные 28 и вертикальная 29 рейки. Зубчатые планки 21 кинематически связаны с винто.м 30, при помощи которого планки 21 могут изменять величину уступа между зубьями.

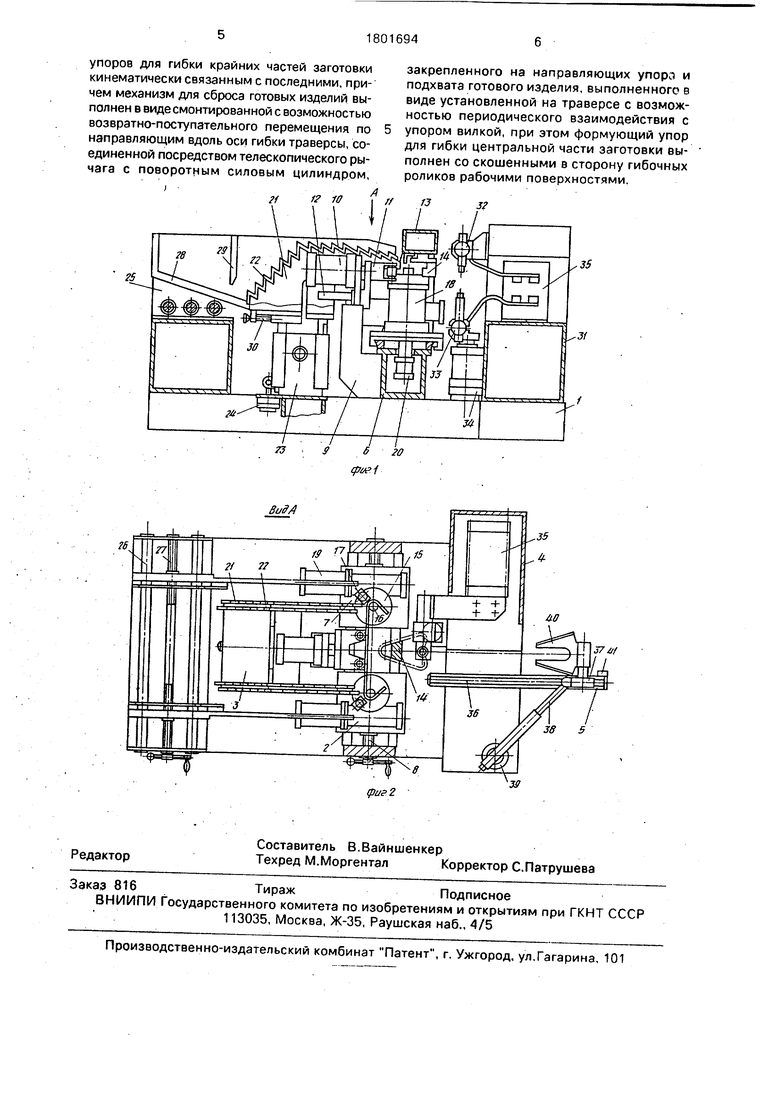

Сварочная машина 4 содержит корпус 31, на котором консольно расположены верхний неподвижный электродный узел 32 и нижний подвижный электродный узел 33, приводимый в движение пневмоцилиндром 34. В корпусе 31 расположен сварочный трансформатор 35 и аппаратура управления процессом сварки (не обозначена). На корпусе 31 размещен механизм 5 для сброса готовых изделий, содержащий две цилиндрические направляющие 36, по которым перемещается траверса 37, соединенная посредством телескопического рычага 38 с поворотным пневмоцилиндром 39. На траверсе 37 установлена вилка 40, а на направляющих 36 упор 41.

Станок работает следующим образом.

Мерные стержневые заготовки, уложенные между боковинами 25, скатываются по наклонным рейкам 28 и попадают на зубчатые планки 21 и 22, При включении пневмо- камеры 24 обе пары зубчатых планок совершают колебательные движения вверх- вниз навстречу друг другу, при этом заготовки отделяются и по одной, штуке скатываются по наклонным поверхностям зубьев в зону гибки. Заготовка падает на гибочные ролики 15 между упорами 16 и гибочной вилки 11. Включаются пневмо ци- линдры 19, поворачиваются ролики 15 и гибочные упоры 17 загибают концы заготовок вокруг упоров 16, после чего ролики 15 с гибочными упорами 17 возвращаются в исходное положение. Включаются пневмоци- линдры 20 и утапливают упоры 16, освобождая заготовку. Включается гидроцилиндр 10, который подает гибочную вилку 11 вперед, а последняя сдвигает заготовку до упора 14 и своими роликами загибает заготовку в соответствии с профилем упора 14 так, что их концы накладываются друг на друга и оказываются между электродов узлов 32 и 33. Под действием пневмоцилиндра 34 электродный узел 33 перемещается

вверх и при поджиме заготовки к электродному узлу 32 осуществляется сварка в зоне перемещения концов изделия. После окончания сварки поворотный пневмоцилиндр

39 поворачивает телескопический рычаг 38, который перемещает траверсу 37 с вилкой 40 по направляющим 36. Вилка 40 устанавливается под готовым изделием, гибочная вилка 11 отходит в исходное положение,

освобождая при этом изделие, которое падает на вилку 40. При помощи поворотного пневмоцилиндра 39 телескопический рычаг 38 отодвигает траверсу 37 с вилкой 40 и изделием за пределы станка, где вилка 40,

упираясь в упор 41, поворачивается и сбрасывает готовое изделие в накопительную емкость (не показана).

Настройка станка осуществляется следующим образом. В зависимости от заданного типоразмера изделия устанавливается расстояние между боковинами 25, т.е. равные длины заготовки. Затем с помощью вин- га 30 осуществляется регулировка уступа между зубьями планок 21 и 22 по диаметру

обрабатываемой заготовки. Настройка гибочного узла заключается в установках расстояния между формующими упорами 16с помощью винта 8, смены гибочных упоров 17 и сменного упора 14.

Формула изобретения

Станок для изготовления изделий замкнутой формы преимущественно монтажных

петель, содержащий смонтированные на основании механизм гибки с гибочными роликами и формующими упорами для гибки крайних и центральной частей заготовки, машину для сварки и механизм для сбора

готовых изделий, отличающийся тем, что, с целью повышения производительности за счет исключения ручной подачи заготовок в зону обработки и улучшения условий эксплуатации за счет обеспечения удаления

готового изделия вне зоны его изготовления, он снабжен питателем для заготовок, выполненным в виде кинематически связанных между собой зубчатых планок, выполненных с наклоном, направленным в зону

формирования монтажных петель, причем зубчатые планки установлены на станине с возможностью встречно направленных, возвратно-поступательных колебательных движений и соединены с приводом, связанным с зубчатыми планками средством для регулирования расстояния между парами упомянутых планок и регулирования величины уступа между зубьями каждой из пар зубчатых планок, приводом для возвратно- поступательного перемещения формующих

упоров для гибки крайних частей заготовки кинематически связанным с последними, причем механизм для сброса готовых изделий выполнен в виде смонтированной с возможностью возвратно-поступательного перемещения по направляющим вдоль оси гибки траверсы, соединенной посредством телескопического рычага с поворотным силовым цилиндром,

закрепленного на направляющих упора и подхвата готового изделия, выполненного в виде установленной на траверсе с возможностью периодического взаимодействия с упором вилкой, при этом формующий упор для гибки центральной части заготовки выполнен со скошенными в сторону гибочных роликов рабочими поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Листогибочное устройство | 1979 |

|

SU841737A1 |

| Устройство для изготовления изделий замкнутой формы,типа хомутов | 1977 |

|

SU742008A1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Гибочный станок | 1986 |

|

SU1324713A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Фланцегибочная машина | 1980 |

|

SU925477A1 |

| ГИБОЧНЫЙ СТАНОК | 1973 |

|

SU367932A1 |

Авторы

Даты

1993-03-15—Публикация

1991-06-25—Подача