1

Изобретение относится к,способам каталитической очистки масел в присутствии водорода и может быть использовано в нефтеперерабатывающей, сланцевой и углехимической промышлеиностях.

Масла, получаемые из каменного угля, горючих сланцев и смолистых песков в результате физической и/или химической обработки, содержат твердые примеси, которые затрудняют их последующую переработку. Эти примеси могут образовываться в процессе производства, а также во время храмения масел.

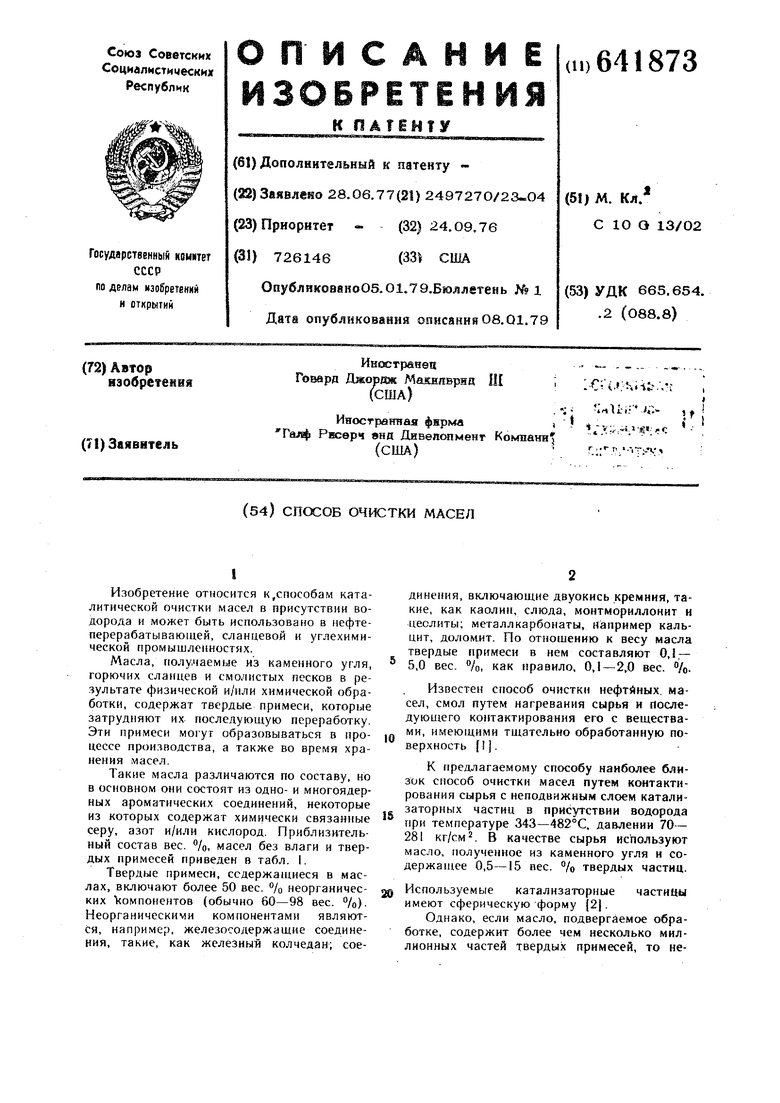

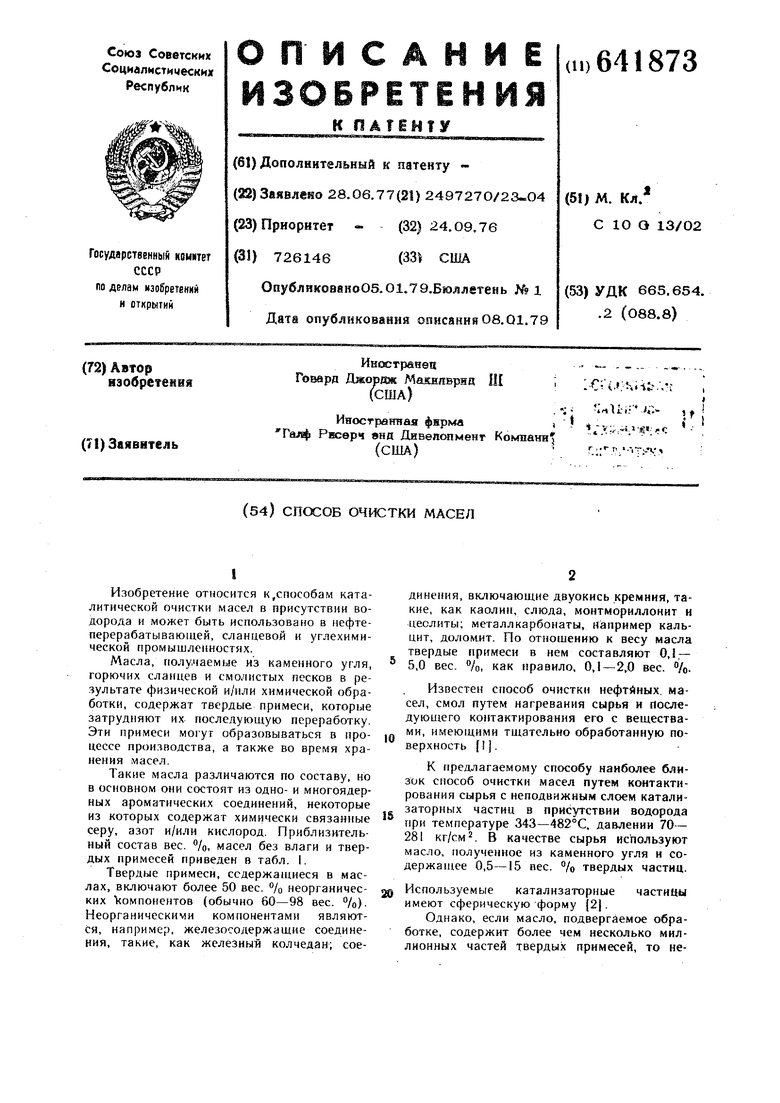

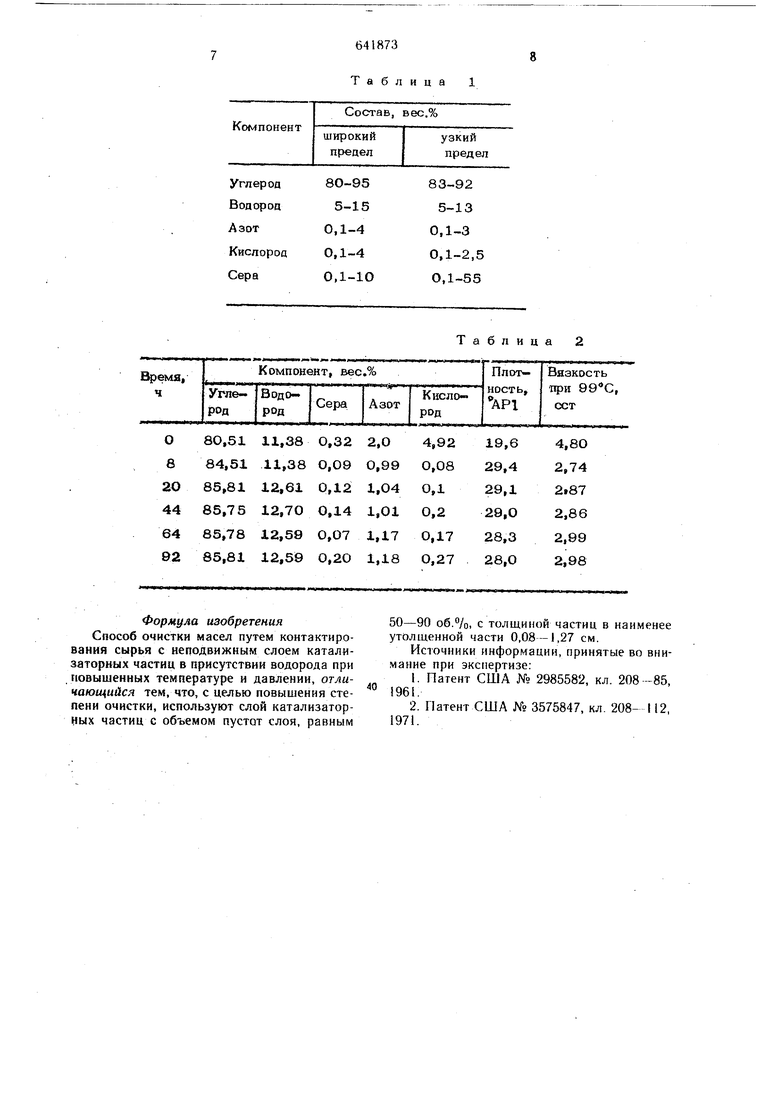

Такие масла различаются по составу, но в основном они состоят из одно- и многоядерных ароматических соединений, некоторые из которых содержат химически связанные серу, азот и/или кислород. Приблизительный состав вес. %, масел без влаги и твердых примесей приведен в табл. I.

Твердые примеси, содержащиеся в маслах, включают более 50 вес. % неорганических Компонентов (обычно 60-98 вес. %). Неорганическими компонентами являются, например, железосодержащие соединения, такие, как железный колчедан; соединения, включающие двуокись кремния, такие, как каолин, слюда, монтмориллонит и цеолиты; металлкарбонаты, например кальцит, доломит. По отношению к весу масла твердые примеси в нем составляют 0,1 - 5,0 вес. /о, как правило, 0,1-2,0 вес. °/о.

Известен способ очистки нефтйных. масел, смол путем нагревания сырья и rtocneдующего контактирования его с веществами, имеющими тщательно обработанную поверхность 1.

К предлагаемому способу наиболее близок способ очистки масел путем контактирования сырья с неподвижным слоем катализаторных частиц в присутствии водорода при температуре 343-482°С. давлении 70- 281 кг/см В качестве сырья используют масло, полученное из каменного угля и содержащее 0,5-15 нес. °/о твердых частиц.

Используемые катализаторные частицы имеют сферическую форму (2).

Однако, если масло, подвергаемое обработке, содержит более чем несколько миллионных частей твердых примесей, то неподвижный слон катализатора быстро засоряется и способ становится неэффективным.

Целью изобретения является повышение степени очистки масел за счет более эффективного удаления твердых примесей.

.Цель достигается описываемым способом очистки масел путем контактирования сырья в присутствии водорода при ПОБЫПШНных температуре и давлении с неподвижным слоем катализаторных частиц с объемом пустот слоя, равным 50-90 об. %, с толщиной частиц в наименее утолщенной части 0,,27 см.

Отличительными признаками способа являются использование слоя катализаторных частиц с объемо.м пустот слоя, равным 5090 об. %, с толщиной частиц в наименее утолщенной части 0,08-1,27 см.

По способу согласно изобретению сырье контактирует со слоем неподвижных катализаторных частиц в присутствии водорода при 260-480, предпочтительно 340-430°С, давлении 35--703, предпочтительно 70- 281 кг/см2. Часовая объемно-весовая скорость подачи масла 0,2-50,0, предпочтительно 1,0-25,0 ч масла на 1 кг катализатора в I ч. Водород добавляют в количестве 178-3560, предпочтительно 356-21: сырья.

в предлагаемом способе может быть использован любой каталитический компонент с гидрогрнилирующей активностью. Желательно применять катализатор, который содержит, по крайней мере, один гидрогенизирующий компонент, выбранный из группы, состоящей из металлов, сульфидов металла и/или окислов металла VI и V11I групп, нанесенный на пористый носитель. И,з гидрогенизирующих металлов предпочтительны никель, кобальт, молибден и вольфрам. Предпочтительны ,катализаторы типа «а, содержащие соединение мрлибден;а в количестве 2-25% от веса катализатора, предпочтительно 4-16 вес. %, и, по крайней мере, один металл из металлов группы железа в таком количестве, чтобы атомное отношение металлов группы железа к молибдену было менее 1,0, а также катализаторы типа «б, вклЕочающие соединение никеля и вольфрама в количестве 5-40, предпочтительно 0-. 25 вес. %, с атомным отношением вольфрама к никелю 0,1:1-5:1, предпочтителыю 0,3: :1-4:1. Возможно наличие промоторов в используемых катализаторах в количестве не более 8, желательно яе более 5 вес. %. Наиболее эффективными промоторами являются элементы II и IV групп. Предпочтительны Ti, Zr, Sr, Mg,Zn и Sn.

В катализаторах тйпа а«желательно применять два металла из группы железа, каждый из которых находится по отношению к молибдену в атомном соотношении от 0,1 до 0.2.

Можно использовать все металлы группы железа, однако предночтите.чьно применение дпух из них. Однако в случае использования промотора 1VB группы берут только элемент группы железа.

При использовании катализаторов типа «а предпочтительно применяют катализатор состава, вес. %: , наиболее предпочтительно 8 молибдена, 0,2-- 0, предпочтительно 0,5 никеля, 0,5-5,0, предпочтительно 1,0 кобальта, по отношению к общему весу катализатора. Из катализаторов типа «б предпочтительно используют катализатор состава, вес. %: 15-25, например 9, вольфрама и 2-10, например 6, никеля. В качестве носителя берут окись алюминия.

Активные гидрогеиизнрующне компоненты могут присутствовать, кроме того, в виде смесей. Можно использовать химические соединения окислов или сульфидов металлов группы желеаа с окислом и/или сульфидом V группы. Носителями служат крупнопористые носители, причем они могут об.ладать или не обладать собственной катаЛтической активностью. Примером таких носителей

5 могут быть окись алюминия, боксит, силикагель, кизельгур, окись тория, двуокись циркония, молекулярные сита или другие цеолиты, как натуральные, так и синтетические, или смеси таких носителей. Объем пор носиQ телей 0,1 -1,0, предпочтительно 0,25- 0,8 , площадь поверхности 50-450, предпочтительно 80-300 , радиус nog 10- 300 А, средний радиус пор 20-150 А.

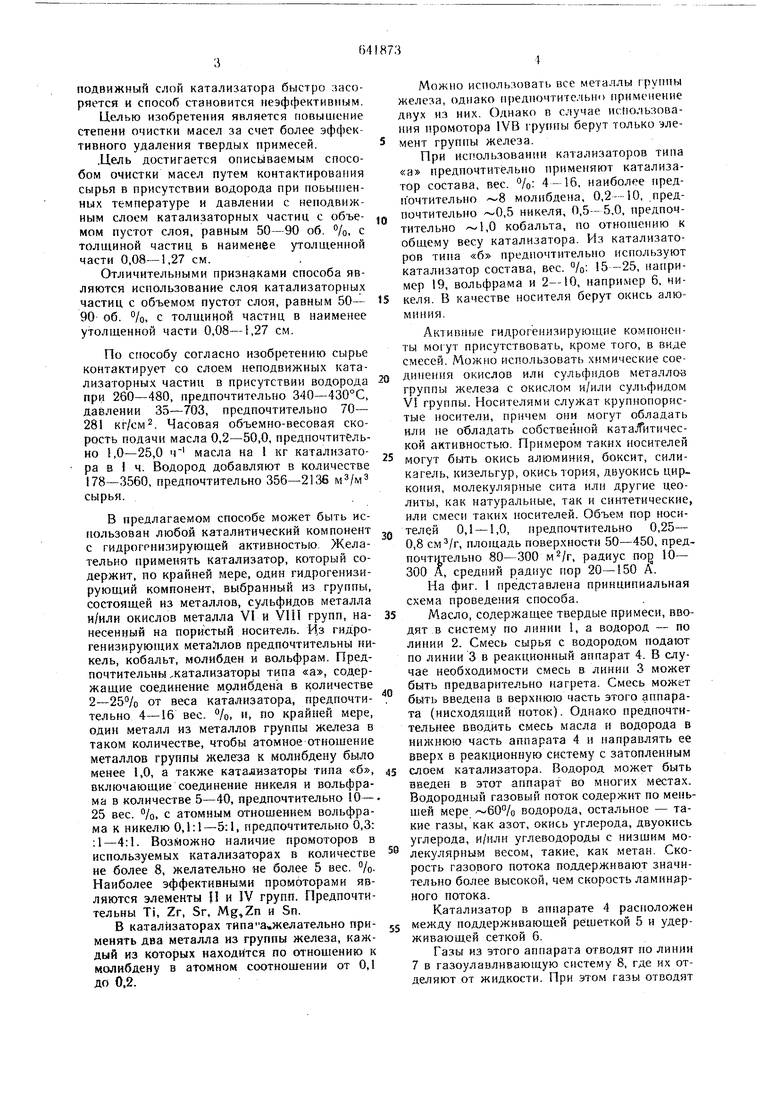

На фиг. 1 представлена принципиальная схема проведения способа.

5 Масло, содержащее твердые примеси, вводят в систему по линии 1, а водород - по линии 2. Смесь сырья с водородом подают по линии 3 в реакционный аппарат 4. В случае необходимости смесь в линии 3 может быть предварительно нагрета. Смесь может быть введена в верхнюю часть этого аппарата (нисходящий поток). Однако предпочтительнее вводить смесь масла и водорода в нижнюю часть аппарата 4 и направлять ее вверх в реакционную систему с затопленным

5 слоем катализатора. Водород может быть введен в этот аппарат во многих местах. Водородный газовый поток содержит по меньшей мере - 60°/о водорода, остальное - такие газы, как азот, окись углерода, двуокись углерода, и/или углеводороды с низшим мо лекулярпым весом, такие, как метан. Скорость газового потока поддерживают значительно более высокой, чем скорость ламинарного потока.

Катализатор в аппарате 4 расположен

5 между поддерживающей решеткой 5 и удерживающей сеткой 6.

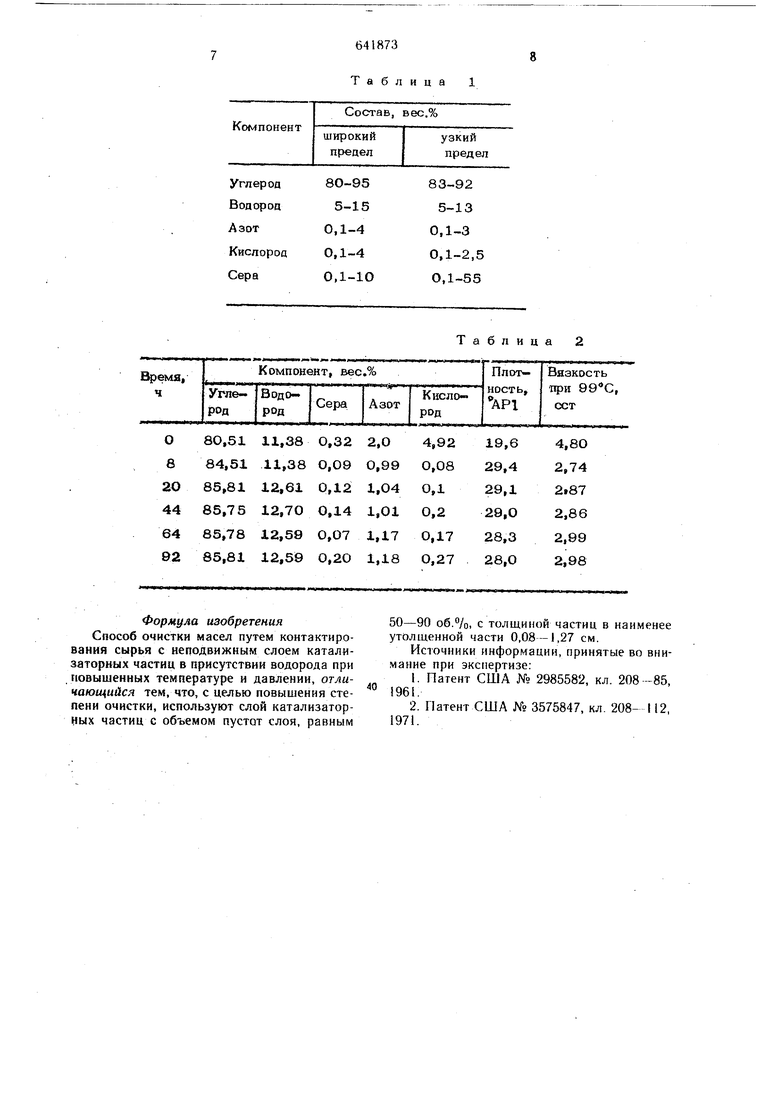

Газы из этого аппарата отводят по линии 7 в газоулавливающую систе.му 8, где их отделяют от жидкости. При этом газы отводят НО 9 в водородную установку iO, в которой улавливают водород. Жидкость по линии И отводрт в хранилище 12. Водород по линии 2 направляют на смешение с сырьем. Свежий водород вводят по линии 3. Жидкие продукты, содержащие некоторые твердые материалы, выводят из аппарата 4 по линии 14 в установку 15 для отделения твердых примесей или непосредственно поли НИИ 16 в хранилище 12. Установка 15 включает устройство для отделения твердых частиц от жидкостей, такое, как непрерывно вращающийся фильтр, цeF тpифyry или жидкостный циклонный сепаратор. Твердые материалы выводят из установки 15 по линии 17, жидкие продукты направляют в хранилище 12. Жидкие продукты выводят из этого хранилища либо по линии 18, либо по линии 19. В последнем случае продукты направляют в систему ректификационных колонн 20, где их разделяют на фракции, которые отводят по линии 2 в резервн:/ю станцию 22 для хранения продуктов. Необходимые продукты выводят затем по линии 23. На фиг. 2-7 показаны типовые формы катализаторов, которые могут быть использованы в способе согласно изобретению. Кроме форм, показанных на фиг. 2-7, катализатор может иметь формы насадки Берля, колец Рашига и выпрессованн.з(Х звезд. Катализаторные частицы могут быть любой приемлемой формы (кроме сферической), обеспечивающей при произвольном закреплении в реакционном аппарате, объем пустот в слое катализатора, равный 50-90, предпочтительно 50-80 об./о, и иметь толщину в наименее утолщенной части 0,08- 1,27, предпочтительно 0,08-0,64 см. Так, по фиг. 2 толщина частицы составляет половину разности между ее внутренним и внешним диаметрами, по фиг. 5 - половину разности между длинами сторон внутреннего и внешнего квадратов, а по фиг. 7 - половину разности между внутренним диаметром и диаметром, соответствующим впадинам между вершинами звезды. Если частица катализатора имеет сквозное отверстие, например цилиндрическое, то щирина этого отверстия может составлять 0,16-2,54, предпочтительно 0,32-1,27 см. Отношение длины отверстия к его диаметру должно быть 0,1:1 - 5:1, предпочтительно 0,3:1-2:1. Носителю катализатора придают любую желаемую форму, затем его пропитывают или покрывают каталитическими компонентами любым известным способом. Можно смешивать носитель и каталитические компоненты, затем выпрессовывать или уплотнять смесь в определенную форму. Пример. 794 г катализатора помещают в реактор внутренним диаметром 6,03 см. Глу бина образующегося при этом слоя катализатора 71,12 см. Внешний диаметр используемых каталнзаторных частиц 9,5 мм, внутренний диаметр 4,8 мм, средняя длина 19,1 мм (см. фиг. 2). Полный объем слоя катализатора 711 см, полиый объем реактора, занимаемый твердой частью отдельных частиц катализатора, включая обьем пор катализатора, составляет 306 см. Таким образом, объем пор слоя катализатора равен 57 об. °/о. Катализатор содержит окись алюминия и 9,5 вес. /о трехметаллического каталитического компонента. Последний состоит из 1,0 вес. /о кобальта. 0,5 вес. % иикеля и 8,0 вес. % молибдена. В качестве сырья используют сланцевое масло вязкостью 36,4 ест при 37,7°С и 4,76 ест при 99°С, плотностью 19,6АР1 с содержанием золы {твердого или коллоидального минерала, рассеянного или взвешенного в сланиевом масле) 0,11 вес. %. Состав сырья, вес. %: 80,51 углерода; 11,38 водорода; 4,92 кислорода; 0,32 серы и 2,0 азота. Сланцевое масло вместе с водородом пропускают восходящим потоком через слой катализатора при температуре ЗЭЭС и давлеиии 246 кг/см. Скорость подачи водорода 1780 м/м сланцевого маела. Расчетная скорость подачи сланцевого масла 3,5 кг/ч, часовая объемио-весовая скорость (вес нефтяного масла на вес катализатора в 1 ч) 4,4 кг сланцевого масла в i ч на i кг катализатора. Время реакции 92 ч. Через 8; Ю; 40; 64 и 92 ч производят анализ продукта. Полученные результаты сведены в табл. 2. Там же прнведены данные по анализу исходного масла. в результате очистки содержание золы снижается с 359 до 51 г, что составляет 14% от общего содержания золы. Из данных табл. 2 видно, что предлагаемый способ позволяет уменьшить содержание в сырье серы, азота н кислорода, значительно увеличить плотность (по шкале °АР1) и значительно снизить вязкость. Способ согласно изобретению позволяет эффективно очищать сырье от твердых частнц. Таблица 1

Формула изобретения Способ очистки масел путем контактирования сырья с неподвижным слоем катализаторных частиц в присутствии водорода при повышенных температуре и давлении, отличающийся тем, что, с целью повышения степени очистки, используют слой каталнзаторных частиц с объемом пустот слоя, равным

50-90 об.°/о, с толщиной частиц в наименее утолщенной части 0,08-1,27 см.

Источники информации, принятые во внимание при экспертизе:

f3

ff

ut 2

fiu.S

Авторы

Даты

1979-01-05—Публикация

1977-06-28—Подача