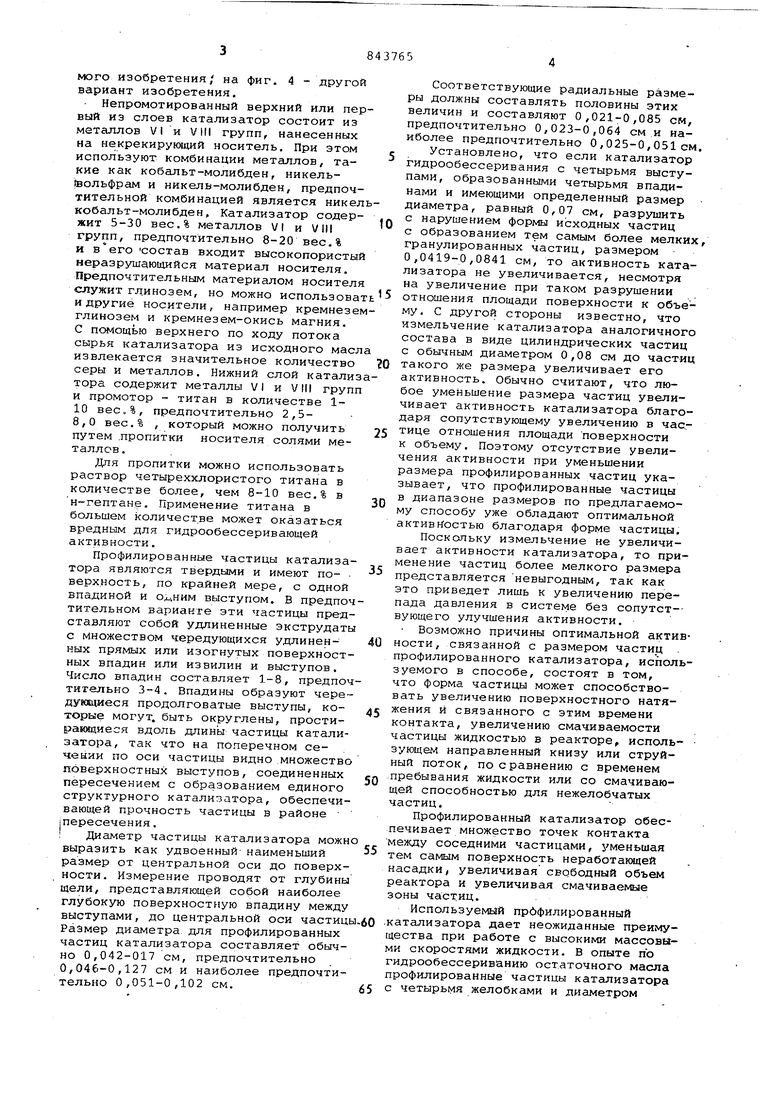

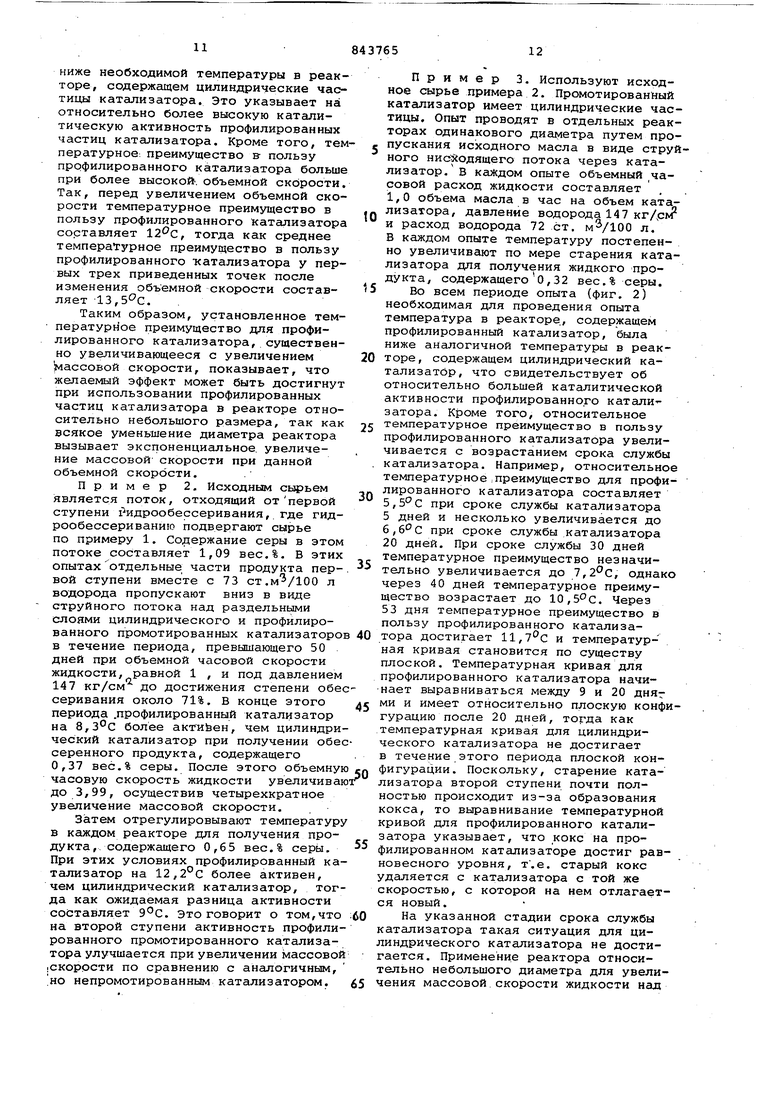

(54) СПОСОБ ГИДРООБЕССЕРИВАНИЯ АСФАЛЬТЕНИ МЕТАЛЛСОДЕРЖАЩЕЙ НЕФТИ . мого изобретения/ на фиг. 4 - другой вариант изобретения. Непромотированный верхний или пер вый из слоев катализатор состоит из металлов VI и VIII групп, нанесенных на некрекируюищй носитель. При этом используют комбинации металлов, такие как кобальт-молибден, никельйвольфрам и никелв-молибден, предпочтительной комбинацией является никел кобальт-молибден. Катализатор содержит 5-30 вес.% металлов VI и VIII групп, предпочтительно 8-20 вес.% и состав входит высокопористнй неразрушающийся материал носителя. Предпочтительным материалом носител служит глинозем, но можно использова идругие носители, например кремнезе глинозем и кремнезем-окись магния. С помощью верхнего по ходу потока сырья катализатора из исходного масл извлекается значительное количество серы и металлов. Нижний слой катали тора содержит металлы VI и VIII групп и промотор - титан в количестве 110 вес.%, предпочтительно 2,58,0 вес.% , который можно получить путем .пропитки носителя солями металлов. Для пропитки можно использовать раствор четыреххлористого титана в количестве более, чем 8-10 вес.% в н-гептан.. Применение титана в большем количестве может оказаться вредным для гидрообессеривающей активности. Профилированные частицы катализатора являются твердыми и имеют по- верхность, по крайней мере, с одной впадиной и Омним выступом. В предпоч тительном варианте эти частицы представляют собой удлиненные экструдаты с множеством чередующихся удлиненных прямых или изогнутых поверхностных впадин или извилин и выступов. Число впадин составляет 1-8, предпоч тительно 3-4. Впадины образуют чередуквдиеся продолговатые выступы, которые могут, быть округлены, простирающиеся вдоль длины частицы катализатора, так что на поперечном се- . чеыии по оси частицы видно .множество поверхностных выступов, соединенных пересечением с образованием единого структурного катализатора, обеспечивающей прочность частицы в районе |пересечения. Диаметр частицы катализатора можн выразить как удвоенный- наименьший размер от центральной оси до поверхности. Измерение проводят от глубины щели, представляющей со0ой наиболее глубокую поверхностную впадину между выступами, до центральной оси частиц Размер диаметра для профилированных частиц катализатора составляет обычно 0,042-017 см, предпочтительно 0,046-0,127 см и наиболее предпочтительно 0,051-0,102 см. Соответствующие радиальные размеры должны составлять половины этих величин и составляют 0,021-0,085 см, предпочтительно 0,023-0,064 см и наиболее предпочтительно О ,025-0,051 см. Установлено, что если катализатор гидрообессеривания с четырьмя выступами, образованными четырьмя впадинами и имеющими определенный размер диаметра, равный 0,07 см, разрушить с нарушением формы исходных частиц с образованием тем самым более мелких, гранулированных частиц, размером 0,0419-0,0841 см, то активность катализатора не увеличивается, несмотря на увеличение при таком разрушении отношения площади поверхности к объему. С другой стороны известно, что измельчение катализатора аналогичного состава в виде цилиндрических частиц с обычным диаметром 0,08 см до частиц такого же размера увеличивает его активность. Обычно считают, что любое уменьшение размера частиц увеличивает активность катализатора благодаря сопутствующему увеличению в частице отношения площади поверхности к объему. Поэтому отсутствие увеличения активности при уменьшении размера профилированных частиц указывает, что профилированные частицы в диапазоне размеров по предлагаемому способу уже обладают оптимальной активностью благодаря форме частицы. Поскольку измельчение не увеличивает активности катализатора, то применение частиц более мелкого размера представляется невыгодным, так как это приведет лишь к увеличению перепада давления в системе без сопутст-вующего улучшения активности. Возможно причины оптимальной активности, связанной с размером части ц профилированного катализатора, используемого в способе, состоят в том, что форма частицы может способствовать увеличению поверхностного натяжения и связанного с этим времени контакта, увеличению смачиваемости частицы жидкостью в реакторе, исполь- зующем направленный книзу или струйный поток, по с равнению с временем пребывания жидкости или со смачивающей способностью для нежелобчатых частиц. Профилированный катализатор обеспечивает множество точек контакта между соседними частицами, уменьшая тем самым поверхность неработающей насадки, увеличивая свободный объем реактора и увеличивая смачиваемые зоны частиц. Используемый профилированный .катализатора дает неожиданные преимущества при работе с высокими массовыми скоростями жидкости. В опыте по гидрообессериванию остаточного масла профилированные частицы катаи1изатора с четырьмя желобками и диаметром 0,07 см показывают преимущество при 12°С в сравнении с цилиндрическими частицами, имеющими обычный диаметр 0,09 см при часовой объемной скорос ти жидкости 0,88, тогда как при час вой объемной скорости жидкости, рав ной 4, температурное преимущество увеличивается до 13, при сохране нии остальных условий процесса неиз «1енными. В рабочих условиях массовая скорость может быть увеличена при любо данной объемной скорости путем увели чения толщины слоя катализатора. При фиксированной объемной скорости и фиксированном объеме катализатора ув личение толщины слоя катализатора экв валентно уменьшению диаметра слоя. Поэтому повьошение преимуществ от повыше зия массовой скорости делает использование профилированных частиц катализатора особенно выгодным в реакторе, диаметр которого меньше диаметра реактора, содержащего непрофилированные частицы. Так как массовая скорость определ ется как вес потока жидкости на единицу площади поперечного сечения реактора в единицу времени, то массовая скорость увеличивается экспоне циально с уменьшением диаметра реактора при данной объемной скорости. Кроме того, профилированные части цы катализатора данного способа можно определить как вогнутые частицы в противоположность.выпуклым частицам. Твердое геометрическое тело счи тается, выпуклым, если все пары точек лежащих внутри или на поверхности твердого тела, можно соединить прямой линией, которая полностью находи ся в пределах поверхности. Сферичес кие и цилиндрические частицы являютс выпуклыми. -Напротив, твердое геометрическое тело считается вогнутым, если по крайней мере, одна пара точек, лежащих внутри или на поверхности твердого тела, может быть соединена прямой линией, которая не полиостью находится внутри или на поверхности твердого тела. Геометрический объем наименьщего выпуклого твердого тела, содержащего вогнутое твердое тело, должен быть больше геометрического объема вогнутого твердого тела. Допустив, что Vy равно объему минимального выпуклого твердого тела, которое может содержать определенное вогнутое твердое тело, и V, равно объему содержимого вогнутого твердого тела, полученный коэффициент вогнутости С можно выразит ь так: Vx Вогнутое геометри1ескоё твердое тело имеет коэффициент вогнутости больше единицы. Средний коэффициент вогнутости профилированных частиц катализатора составляет 1,01-1,35, предпочтительно примерно 1,03 или 1,05-1,25, наиболее предпочтительно 1,10-1,20. Отношение внешней.поверхности к объему профилированных частиц катгшизатора составляет обычЯо 31,1 и 78,1 см , предпочтительно 39,4 и 70,8 см . Внутренняя поверхность профилированного катализатора может составить 100-350 MVr; Профилированные частицы катализатора могут иметь о(йвий объем пор 0,3-0,85 , причем более половины этого объема имеет поры с радиусом между 50 и 300 А, Профилированные частицы катализатора обеспечивают более высокий свободный объем реактора, чем цилиндрические частицы. Если VP - объем каждой частицы, включая объем пор, умноженный на число частиц, и Vy - объем всего свободного пространства реактора, включая объем пор, то доля свободного объема составляет V, + VP . В реакторе, содержащем профилированные частицы катализатора, доля свободного объема составляет 0,200,95, предпочтительно 0,25-0,55. В процессе гидрообессеривания используют парциальное давление водорода 70-350 кг/см , предпочтительно 70-210 кг/см - или 105175 кг/см. Скорость циркуляции газа составляет 17,3-356 cT.MVlQO л,предпочтительно 35,6-178 ст.м/lOO л. В предпочтительном варианте циркулирующий газ содержит-85.% или больше водорода. Молярное отношение водорода к исходному сырью составляет 4:1 и 80:1. Температура в реакторе составляет 316 и 482°С, предпочтительно 343 и 427с. Для компенсирования потери активности катализатора по мере его старения, температуру в реакторе увеличивают. Температура должна быть достаточно низкой с тем, чтобы не более 30% обычно, в предпочтительно не более 10,15 или 20 вес.% исходного масла с температурой кИпения З43-с, крекировалось до продукта, кипящего при температуре ниже 343°С. . Часовая объемная скорость жидкости в каждсм реакторе составляет 0,1-10 или 0,2-1,25 объемов масла в час на объем катализатора. Под термином асфальтен и металлсодержащая нефть в предлагаемом способе понимается сырая нефть, или отбензиненная нефть после атмосфер-ной или вакуумной перегонки, содержащая по существу все остаточнке асфальтены сырой нефти. Возможно использование других асфальтенсодержайих нефтей, например каменноугольных жидкостей и нефтей, экстрагированных из горючих сланцев и дегтенос ных песков, Асфальтены имеют относительно низкое отношение водорода к углероду в сравнении с низкокипящими нефтями и обычно содержат большую часть металлических компонентов, присутствующих во всем сырье,например, никель и ванадий. Поскольку большинство катализатор об.ессеривания имеют высокую активность к деметаллизации, а также и к 1десульфурации, тй первый из слоев епромотированный катализатор удаляет значительное количество никеля и ванадия из сырья вместе с существенным кол5 чеством серы. Эти металлы стремятся отложиться на катализаторе и снизить его обессеривающую активность. Удаление никеля и ванадия является причиной обязательной дезакти вации первого по ходу катализатора, тогда как отложение кокса будет лишь незначительно понижать его активност Так как отбензиненные атмосферной или вакуумной перегонкой нефти содер жит, по существу, всю асфальтеновую фракцию сырой нефти, из которой они происходят,то они обычно содержат от 95 до 99 вес.% или больше никеля и. ванадия :ырой нефти. Содержание нике ля, ванадия и серы в нефтяных остато ных маслах может изменяться в широко диапазоне. Например, никель и ванади могут составлять 0,002-0,03 вес.% (20-300 частей на миллион или больше от нефти, тогда как сера может составлять примерно от 2 до 7 вес.% или больше. В первом или непромотирован ном катализаторе на частице катализато ра постепенно накапливаются никель и в надий,приводя к блокированию пор катализатора. После забивки пор скорость ста рения катализатора перестает быть пос тепенной и резко увеличивается до окончания цикла работы катализатора. Согласно способу, слой непромотиро ванного катализатора располагают над слоем промотированного катализатора. Эти слои возможно располагать в одном реакторе или в раздельных.реакторах. При расположении в раздельных реакторах преимущество достигается путем включения между ступенью пер;вого непромотированного катализатора и ступенью второго промотированного катализатора ступени испарения газа. Большую частьметаллов и серы извлекают из сырой нефти в первой ступени Первой причиной дезактивации катализатора второй ступени является закоксовывание вследствие более жестких условий гидрообессеривания. В двухступенчатых способах гидрообессеривания остаточныз масляных фракций с использованием непромотированных катализаторов и с промежуточной ступенью для удаления загрязняющих побочных ta3OB, например сероводорода, аммиака, газообразных углеводородов, и с постепенным повышением температур в каждой ступени для компенсирования старения катализатора, обычно наблюдают,- что скорость старения катализатора и образование кокса на катализаторе значительно больше во второй ступени, чем в первой. Это. высокое коксообразов1ание на второй ступени можно объяснить на молекул.ярйой основе. В первой ступени имеющиеся периферийные алкильны группы в исходном асфальтене и молекуле смолы со:здают пространственные затруднения, которые стремятся предотвратить контактирование поликонденсированного кольцевого внутримолекулярного слоя молекул остатка с катализаг тором.Однако сера в молекулах асфальтена, находящаяся в ароматических ядрах, не удаляется в первой ступе- ни и должна извлекаться во второй ступени. Вследствие отсутствия алкильных групп молекул в сырье второй ступени контакт атомов углерода ароматических ядер и катализатора более тесный, чем на первой ступени. При этом происходит обессеривание, сопровождающееся усиленным коксообразованием. В известном способе 2 было показано, что во второй ступени обессГеривания промотированный катализатор показывает улучшенную активность к обессериванию наряду с ингибированием коксообразования и соответственно к понижению старения катализатора. . Кроме того, использование на второй ступени промотирования катализатора проводят к более низкому расходу водорода в сравнении с использованием непромотированного катализатора во второй ступени. Эта экономия водорода согласуется с данными, показывающими, что промотированный катализатор во второй ступени значительно более селективен по отношению к реакЬ;ии обессеривания, чем непромотированный катализатор. Таким образом, промотированный катализатор вызывает значительно меньше побочных реакций, . например гидрогенолиз, ароматическое насыщение и т.д. Так как цикл работы промотированного и непромотированного катализаторов в первой бтуйени обессеривания ограничен отложением металлов и поскольку преимущество обессеривания для промотированного катализатора в первой ступени относительно небольшое и уменьшается,по мере .старения катализатора, то промотированный катализатор не применяют в качестве верхнего катализатора.. В качестве верхнего катализатора применяют менее дорогой непромотированный катали затор . Поскольку жизненный цикл ниж-него катализатора ограничей коксованием, и так как особое преимущество промотированного катализатора состоит в его высокой устойчивости против кокс вания, то промотированный катализатор пpи.eняют после слоя непромотированного катализатора. Кроме того, промотированный катализатор подвержен быстрой автореге|нерации на второй ступени путем мест ного удаления поверхностного кокса после увеличения давления водорода. ; Промотированный катализатор ускоряет, присоединение водорода к поверх ностному коксу с ростом давления водорода, растворяя тем самым часть Ьоверхностного кокса и частично реге йерируя катализатор. Было установлено, что промотирова ный катализатор проявляет улуч шенное кинетическое воздействие на каталити ческое восстановление кокса после увеличения давления водорода по срав нению с непромотированным катализатором. Опыты показали, что затрата време ни на повьшение активности непромоти рованного каташизатора второй ступен путем повышения давления водорода значительно больше, чем это требуетс для промбтированного катализатора. Поэтому промотированный катализатор может об еспечить преимущество при ра боте на второй ступени не только за счет первоначального ингибирования о разования коКса, но также за счет уд ления кокса с катализатора с помощью гидрирования с растворением кокса и перевода его в поток перерабатываемо го -масла. Для повторного активирован к&тализатора второй ступени параллельное давление водорода необходимо увеличивать по крайней мере до 3,5 кг/см. предпочтительно до 10,5 кг/см, и вторая ступень должна работать при этом повышенном давлении по крайней.мере в течение 24 ч. Поскольку общее давление в любом реакторес промотированным катализатором определяется конструктивными особенностями реакторов, то давление водорода на промышленной установке нельзя произвольно увеличивать для уменьшения количества кокса на катализаторе. Однако в промышленной установке раскоксовывание катализатора возможно осуществить путем прер вистого, увеличения чистоты водорода в реакторе с промотированным катализатором для увеличения порциешьного давления водорода, без увеличения общего давления в регхторе, то есть этот процесс может осуществляться в течение периода времени,необходимого Для регенерации катализатора путем использования исходного водоро да с повышеннь1м парциальным давлением при постоянном общем давлении. В опытах используют промотированный катализатор, содержащий независимо от формы глинозем, пропитанный молибденом, никелем и титаном, причем глиноземное, основание пропитывают 3 вес.% никеля, 8 вес.% молибдена и. 5 вес.% титана. Непромотированный катализатор, использованный в опытах, независимо от формы содержит 0,5 вес.% никеля, 1 вес.% кобальта, 8 вес.% молибдена, остальное - глинозем.I Все катализаторы цилиндрической формы, независимо от состава, имеют диаметр, равный 0,08. см, а профилированные катализаторы,независимо от состава, имеют четыре продольных выступа и впадины на поверхности частицы с коэффициентом вогнутости, равным 1,15; размер удвоенного наименьшего расстояния от поверхности к центральной оси составляет 0,07 см. Пример. В качестве сырья используют остаточную фракцию Кувейтской нефти, выкипающую выше . Эту фракцию, содержащую 3,8 вес.% серы, подвергают гидрообессериванию при давлении водорода 136,5 кг/см и расходе водорода 133,2 ст. л. Одну часть исходного сырья пропускают в виде струи с водородом вниз через реактор первой ступени, содержа1ций частицы непромотированного катализатора цилиндрической формы. Другую часть исходного сырья пропускают в виде струйного потока с водородом через реактор первой ступени такого же размера, содержащий профилированные частицы непромотированного катализатора. Ё начале опыта часовая объемная скорость жидкости в каждом реакторе составляет 0,88 объемов жидкости в, час на объем катализатора. Температуру в каждом реакторе постепенно увеличивают по мере старения катализатора, регулируя ее таким образом, чтобы из каждого реактора выводить постоянный поток жидкого продукта, содержащего 0,95 вес.% серы.. Циркуляцию реагента через каждый реактор продолжают примерно 12 сут при указанной объемн.ой скорости, после чего объемную скорость увеличивают до 4, увеличивая при этом массовую скорость. При более высокой объемной скорости температуру в каждом реакторе аналогичным образом постепенно увеличивают по мере старения катализатора таким образом, чтобы из каждого реактора отводить постоянный поток жидкого продукта, содержащего 2,4 вес.% серы. Во всех опытах (фиг. 1) температура, необходимая для проведения процесса в реакторе, содержа ием-профилированные частицы катализатора. ниже необходимой температуры в реакторе, содержащем цилиндрические частицы катализатора. Это указывает на относительно более высокую каталитическую активность профилированных частиц катализатора. Кроме того, тем пературное; преимущество в- пользу профилированного катализатора больше при более высокой, объемной скорости. Так, перед увеличением объемной скорости температурное преимущество в пользу профилированного катализатора составляет 1., тогда как среднее температурное преимущество в пользу профилированного катализатора у первых трех приведенных точек после изменения объемной скорости составляет 13,. Таким образом, установленное температурное преимущество для профилированного катализатора, существенно увеличивающееся с увеличением ;массовой скорости, показывает, что желаемый эффект может быть достигнут при использовании профилированных частиц катализатора в реакторе относительно небольшого размера, так как всякое уменьшение диаметра реактора вызывает экспоненциальное, увеличение массовой скорости при данной объемной скорости. Пример 2, Исходным сьфьем является поток, отходящий отпервой ступени г идрообессеривания,. где гидрообессериванию подвергают сырье по примеру 1. Содержание серы в этом потоке составляет 1,09 вес.%. В этих опытах отдельные части продукта первой ступени вместе с 73 ст. л водорода пропускают вниз в виде струйного потока над раздельнЕлми слоями цилиндрического и профилированного промотированных катализаторо в течение периода, превышающего 50 дней при объемной часовой скорости жидкости, равной 1 , и под давлением 147 кг/см до достижения степени обе серивания около 71%. В конце этого периода .профилированный катализатор на 8,3С более актиЬен, чем цилиндри ческий катализатор при получении обе серенного продукта, содержащего 0,37 вес.% серы. После этого объемну часовую скорость жидкости увеличива до 3,99, осуществив четырехкратное увеличение массовой скорости. Затем отрегулировывают температур в каждом реакторе для получения продукта,, содержащего 0,65 вес.% серы. При этих условиях профилированный ка тализатор на 12,2°С более активен, чем цилиндрический катализатор, тог да как ожидаемая разница активности составляет . это говорит о том,что на второй ступени активность профили рованного промотированного катализатора улучшается при увеличении массово .скорости по сравнению с аналогичным, но непромотированным катализатором, Пример 3. Используют исходное сырье примера 2. Промотированный катализатор имеет цилиндрические частицы. Опыт проводят в отдельных реакторах одинакового диаметра путем пропускания исходного масла в виде струйного нис {одящего потока через катализатор. В каждом опыте объемный часовой расход жидкости составляет 1,0 объема масла в час на объем катализатора, давление водорода 147 кг/ptf и расход водорода 72 ст. л. В каждом опыте температуру постепенно увеличивают по мере старения катализатора для получения жидкого продукта, содержащегоо,32 вес.% серы. Во всем периоде опыта (фиг. 2) необходимая для проведения опыта температура в реакторе, содержащем профилированный катализатор, была ниже аналогичной температуры в реакторе, содержащем цилиндрический катализатор, что свидетельствует об относительно большей каталитической активности профилированного катализатора. Кроме того, относительное температурное преимущество в пользу профилированного катализатора увеличивается с возрастанием срока службы катализатора. Например, относительное температурное .преимущество для профилированного катализатора составляет 5, при сроке службы катализатора 5 дней и несколько увеличивается до б, при сроке службы катализатора 20 дней. При сроке службы 30 дней температурное преимущество незначительно увеличивается до 7,, однако через 40 дней температурное преимущество возрастает до 10,. Через 53 дня температурное преимущество в пользу профилированного катализатора достигает 11,7с и температурная кривая становится по существу плоской. Температурная кривая для профилированного катализатора начинает выравниваться между 9 и 20 дняг ми и имеет относительно плоскую конфигурацию после 20 дней, тогда как температурная кривая для цилиндрического катализатора не достигает в течение этого периода плоской конфигурации. Поскольку, старение катализатора второй ступени почти полностью происходит из-за образования кокса, то выравнивание температурной кривой для профилированного катализатора указывает, что кокс на профилированном катализаторе достиг равновесного уровня, т .е. старый кокс удаляется с катализатора с той же скоростью, с которой на нем отлагается новый. На указанной стадии срока службы катализатора такая ситуация для цилиндрического катализатора не достигается. Применение реактора относительно небольшого диаметра для увеличения массовой скорости жидкости над промотированным профилированньам ката лизатором обеспечивает не только преимущество массовой скорости для профилированного катализатора, но позволяет также поддерживать в реакторе более высокое, давление и, следо вательно, более высокое давление водорода, что также способствует снижению коксообразования. .. В противоположность расширению .температурного преимущества для профилированного промотированногокатализатора j используемого во второй ст пени, по отношению к цилиндрическому промотированному катализатору (см. фиг. 1 и 2), нет сравнимого расширения температурного преимущества в первой.ступени гидрообессеривания. остаточного масла с использованием профилированного и цилиндрического непромотированиого катализаторов, также как и нет сравнимой плоской конфигурации кривой старения для профилированного непромотированного катализатора. В связи с этим преимущество для п филированного катализатора характерн для работы второй ступени с использо ранием катализатора, промотированног титаном. Таким образом, при. сравнении фиг. и 2 следует заметить, что промотированный профилированный катализатор второй ступени допускает более низку рабочую температуру, чем катализатор первой ступени. Пример 4. Проводят опыт для иллюстрации высокой активности описанных частиц профилированного катализатора. При проведении этих опытов образец свежих частиц профилированного непромотированного катализатора измельчают для .разрушения форм частиц и получения обычных сферических частиц размером между 0,0419 и 0,0841 см. Измельчение увеличивает .отношение поверхности к объему QT 53 см до 94 см. Исследуется активность к гидрообессериванию.профилированных частиц. Для сравнения свежий образец непромотированных цилиндрических экструдд.тов, у которых отношение поверхности к объему составляет 53 см , размельчают для получения обычных, сферических частиц размером между 0,0419-0,0841 см, с отношением поверхности к объему 94 см Исследуют активность к гидрообессериванию размельченных цилиндрических экструдатов для сравнения с активностью для неразмельченных цилиндрических экструдатов. Все опыты по гидрообессериванию проводят с использованием исходного сырья.по примеру 1 при подаче 0,88 объемов жидкости в час на объем каТсшизатора. Содержание серы снижают до 0,95 вес.%. В таблице приведены значения температур , необходимых для поддержания этого уровня серы в продукте при различных сроках службы катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обессеривания асфальтенового металлсодержащего нефтяного сырья | 1976 |

|

SU736874A3 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2082749C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНОВОЙ БЕНЗИНОВОЙ ФРАКЦИИ, СОДЕРЖАЩЕЙ СЕРУ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР | 2019 |

|

RU2827728C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА И ВЫСОКООКТАНОВОЙ НАФТЫ | 2008 |

|

RU2454450C2 |

| Катализатор для гидроочистки нефтяных мазутов | 1973 |

|

SU500740A3 |

| КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ДЛЯ КАТАЛИТИЧЕСКОЙ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КАТАЛИЗАТОРА И СПОСОБ ПРИМЕНЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2008 |

|

RU2469791C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| Способ получения изоолефинов с @ -с @ | 1975 |

|

SU906360A3 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

Дайные таблицы показывают, что при использовании неразмепьченных цилиндрических частиц необходимая температура примерно на 13-16,5°С выие, чем температура, необходимая при использовании неразмельченных профилированных частиц. Это температурное преимущество также иллюстри.руется на фиг.1.

Хотя .необходимая температура для цилиндрических частиц существенно

уменьшается при дроблении, из таблицы следует, что дробление профилированных частиц не влияет на необходимую температуру, несмотря на увеличение при размельчении отношения поверхности к объему.

На фиг. 3 показан вариант предлагаемого изобретения, в котором отдельные слои непромотированного и промотированного катализатора исполъзуют оследовательно в одном реакторе. Исходную нефть загружают по линии 1, свежий, и/или рециркулирующий водород подают по линии 2 на верх реакто ра 3. Реактор 3 содержит, наподвижный слой катализатора, состоящий из двух слоев, включая верхний слой 4 из непромс1тированного катализатора, который может быть в виде профилированных частиц. Хотя на фигуре показано, что большая часть катгшизатора находится в реакторе в верхнем слое 4, количество катализатора в верхнем слое может быть, равно или быть меньше катализатора в нижнем слое 5, который содержит профилированные частицы промотированного катализатора. Обессеренную нефть и газы удаляют по линии б. Другой вариант предлагаемого изоб ретения(фиг. 4) - слои непромотированного и промотированного катализатора последовательно расположены в отдельных реакторах. Исходную нефть подают по линии 7, рециркулирукяций водород по линии 8 на верх реактора первой ступени 9, содержащего стационарный слой непромотированного катализатора,частицы которого могут быть,в частности,профилированными . Вытекающий из первой ступени пото по линии 10 направляют в испарительную камеру 11, из которой по линии 12 отвод ят водород, загрязненный сероводородом и аммиаком. Жидкость по линии 13 направляют в реактор второй ступени 14. Свежий и/или рециркулиру ющив водород в реакторе 14 подают по линии 15. Реактор второй ступени 14 содержит стационарный слой 16

С/юн Cflymfu, cymtw

фиг. f промотированного катализатора в виде| профилированных частиц. Продукт вто-( рой ступени отводят по линии 17. Формула изобретения Способ гидрообессеривания асфальтен- и металлсодержащей нефти при 315-482®С и давлении водорода 7035р атм путем пропускания исходного сырья и водорода нисходящим потоком через верхний и нижний слои катализатора, расположенные последовательно и содержащего металлы VI и VIII групп на некрекирующем носителе и в нижнем слое в виде промотора 1-10 вес.% ти- тана, отличающийся тем, что, с целью повышения эффективности процесса за счет снижения температуры гидрообессеривания в нижнем слое,в последнем используют катализатор в виде удлиненных частиц, имеющих в поперечном сечении одну или несколько впадин и один или несколько выступов, характеризуемых коэффициенте вогнутости 1,01-1,35 и кратчайшим расстоянием между глубиной впадины и центральной осью частицы катализатора в поперечном сечении, равным 0,0210,0845 см. Источники информации, принятые во внимание при экспертизе 1.Орочко Д.М. и др. Гидрогенизационные процессы в нефтепереработке« М., Химия, 1971, с. 225-230. 2.Патент США 3876530, кл, 208 - 210, опублик. 1975,3.Патент ОНА 3968027, кл. 208-210, опублик. 1976 (прототип).

to го 30 .

Cpoti ,ey/ntti/

0

SO S5

Фаг.г

JL iB

/г //

Авторы

Даты

1981-06-30—Публикация

1978-06-27—Подача