Сульфирование смолы осуществляют 10-20%-ным олеумом при его расходе 0,1-0,3 г/г смолы с нагревом до 150-200°С и выдержкой при максимальной температуре 10-20 лань При этом одновременко происходит отгонка легких углеводородов н сернистого ангидрида. Полученный сульфокагионит промывают многократно циркулирующей в системе-водон,. высушивают и просензаюг на овдельные-фракцгм.

Пример. Остаток производства сульфонатных присадок, представлягощий собой безводную высокоароматизирова1ш о слабокислотную смолу с рИ 6,5-7,0, смеишвшот с 20%-ш 1м олеумом при весовом соотношенш олеума и смолы, рапном 5:1, нагревают при перемешнваНИИ до 170° С и в ыд ер Живаго т при sToii температуре в тече1ше 15 ьши. При этом легкие углеводороды и серн 1стый ангидрнд отгоняют и возвращают на пронзБОдство присадок. В результате полу,чают, масс.%: твердого органического продукта - 74, легких углеводородов -10, сернистого ангидрида - 16.

Полученный твердый озерненный продукт катио шт промывают циркулируюи1ей водой, которая периодически подвергается фильтрации от частиц катионита, высушивают и просеивают с получением зерен по фракциям: 0,5 - 1,5 мм 60 масс%, 1,5 - 2,5 мм - 39 масс.%, менее 0,5 мм - I масс.%.

Зерна размером более 1,5 мм при пеобходимости измельчают и снова рассеивают. 1 ракцию с размером зерен менее 0,5 мм смешивают с исходной смолой.

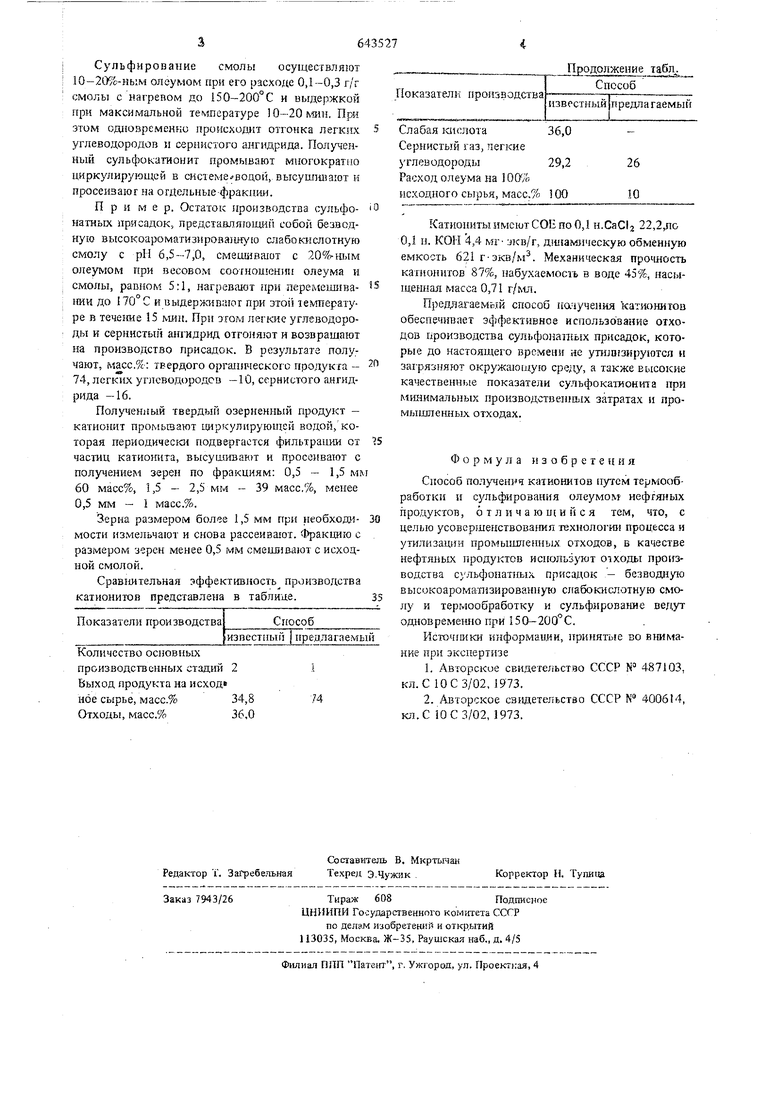

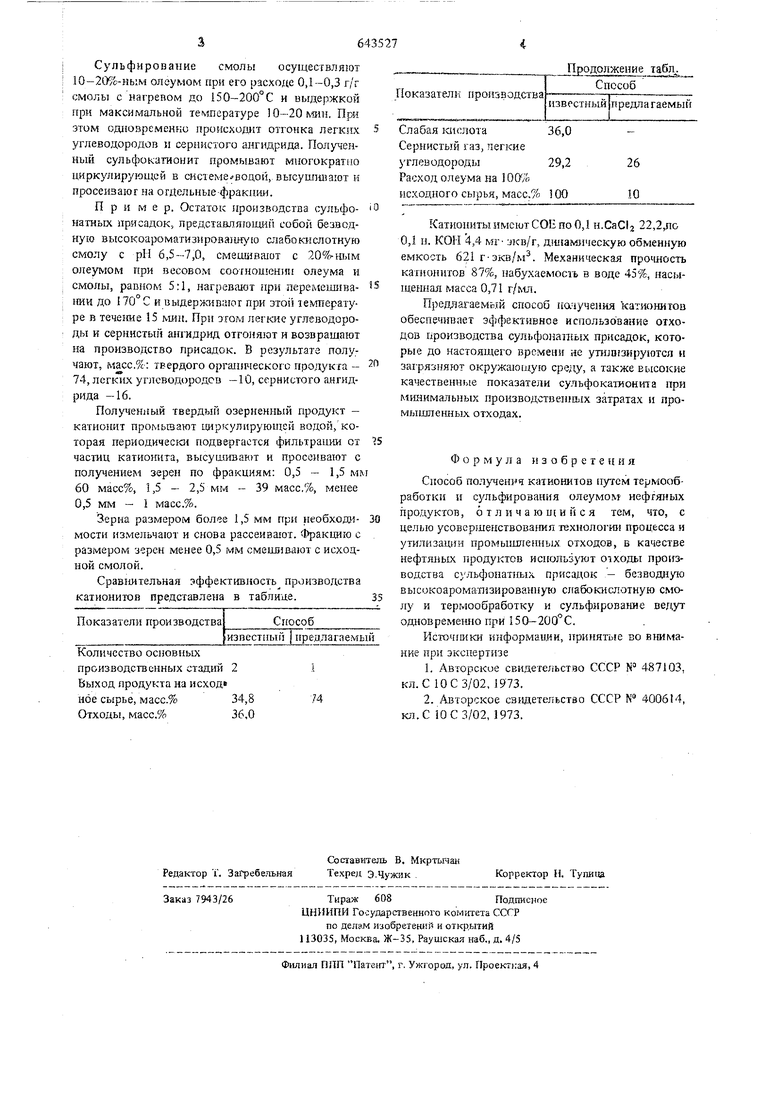

Сравнительная эффективность производства катионитов представлена в таблице.

Способ

Показатели производства

известный предлагаемый

Количество основных производственных стадий 2 Выход продукта на исход ное сырье, масс.%34,8

Отходы, масс.%36,0

Продолжение jj6j. Способ

про 13: аодства

известный

предлагаемый

Слабая кислотаСернистый газ, легкие

углеводороды

Расход олеума на IQCffo

исходного сырья, масс.%

Катиониты имеют СОЕ по 0,1 H.CaCIa 22,2,ло 0,1 в. КОИ 4,4 мг- экв/г, дш ала1ческую обменную емкость 621г-экв/м. Механическая прочность катионитов 87%, набухаемос1ъ в воде 45%, насынденная масса 0,71 г/мл.

Предаагаамый способ иачучения катионитов обеспечивает эффективное использование отходов производства супьфонатых нрисадок, которые до настоящего времени не ут ипгзируштся и загрязняют окружаю дую среду, а также высокие качественные показатели сульфокатионита при минимальных нроизводствен П11х затратах и промышленных отходах.

Формула изобретения

Способ пол.ченич катионитов путем термообработки и сульфирования олеумом нефтяных продуктов, отличающийся тем, что, с целью усовершенствования технологии процесса и утилизации промышленных отходов, в качестве нефтя11ых продуктов исполь:зуют отходы производства сульфонатных присадок - бе:5водную высокоароматизированную спабокислотную смолу и термообработку и сульфирование ведут одновремешю при 150-200С.

Источники информаили, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 487103, кл. С 10 С 3/02, 1973.

2. toTopcKoe сввдетельстао СССР N 400614, кл.С Ш С 3/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| Способ получения сульфокатионитов | 1976 |

|

SU659579A1 |

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| Способ получения сульфокатионита | 1977 |

|

SU701938A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КАТИОНИТА (ВАРИАНТЫ) | 2005 |

|

RU2291171C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ КАТИОНИТОВ | 1972 |

|

SU418498A1 |

Авторы

Даты

1979-01-25—Публикация

1977-05-03—Подача