1

Изобретение относится к синтезу ионообменных материалов и может быть использовано на химических нефтехимических, резинотехнических производствах.

Известен способ получения сульфокатионита, заключающийся в сульфировании высокомолекулярного угольного термопластичного продукта 20%-ым олеумом при 90-110 С, продолжительности 30-60 мин, удельном расходе олеума 2,5-3 г/г термопластификата 1 .

Недостатками этого способа являются низкие обменные свойства ионита

Известен способ получения катионитов сульфированием продукта взаимодействием резиновой крошки со смолистым остатком переработки нефти при 70-15(Яс в течение 2-8 ч 2J.

Однако указанный способ требует предварительной обработки резиновых отходов с использованием большого количества нефтепродукта до 10 вес.ч на 1-2 вес.ч, резиновой крошки. Кроме того, процесс длительный и требует больших энергозатрат.

Наиболее близким к предлагаемому

по технической сущности и достигаемому результату является способ получения катионита, заключающийся в сульфировании олеумом измельченной резины до размеров 7/0,5 мм 3,

Однако использование данных условий сульфирования не приводит к получению ионитов с удовлетворительной емкостью.

Цель изобретения - увеличение обменной емкости ионита. Эта цель достигается тем, что сульфирование осуществляют при 150-170с в течение 10-20 мин.

Способ осуществляется следующим образом.

Подвулканизированные и вулканизированные резиновые отходы с размером частиц 0,3-4 мм сульфируют олеумом при 150-170°С в течение 1020 мин при удельном расходе олеума 2-4 г/г резиновых отходов. Затем сульфированный продукт промывают водой от серной кислоты, сушат и подвергают рассеву.

Пример 350 г подвулканизированных и вулканизированных резиновых отходов с размером частиц 0,3-4 мм сульфирует 20%-ым олеумом при 1500с в течение 15 мин при удо.пьном расходе 1050 г, т.е. 3,3 г/г резиновых отходов. Продукт промывают водой от кислоты, сушат и подвергают рассеву.

Характеристика катионита . Внешний вид - черные зерна неправильной формы. .

Гранулометрический состав.масс.%:

0,25-0,5; 0,5-1,0; 1,0-2,0.

Размер зерен , мм; 8; 42; 50. Содержание рабочей фракции, масс.%99 Насыпной вес воздушносухого продукта, г/мл 0,74 Содержание влаги, масс.% 49 Механическая прочность, % 92 Полная статическая обменная емкость, мг-экв/мл . 1,95 Равновесная статическая обменная емкость мг-экв/мл 14

Динамическая обменная емкость с полной регенерацией ионита, г-экв/м 920

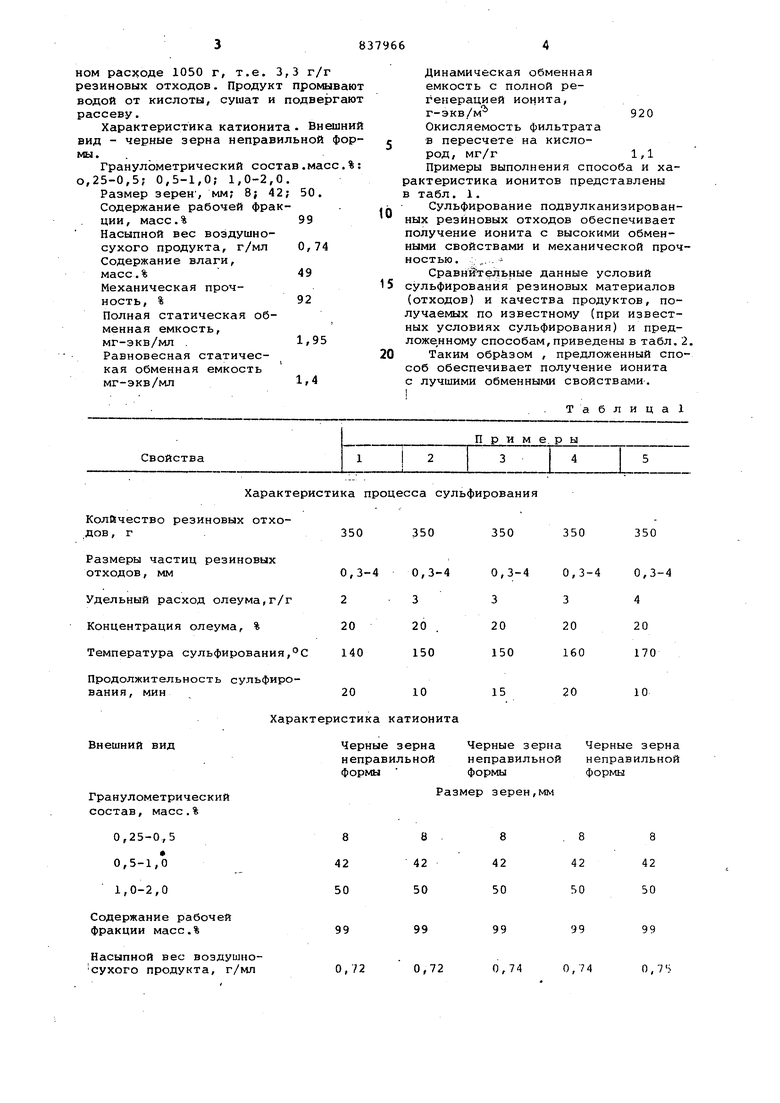

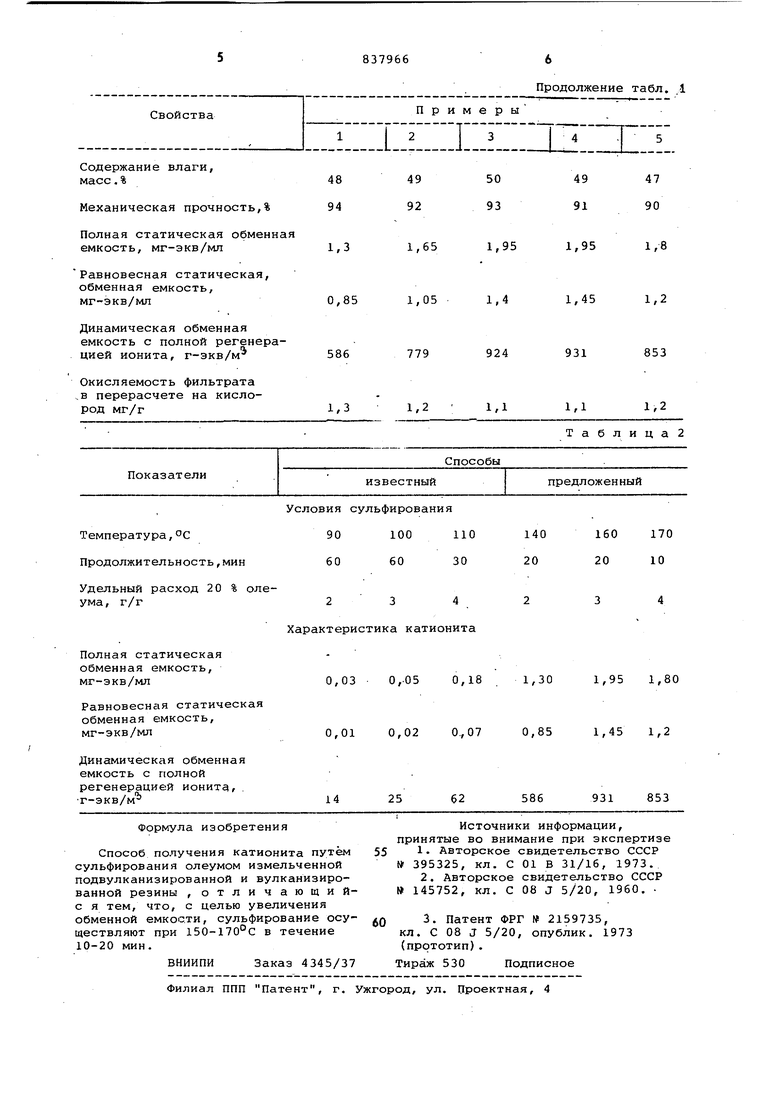

Окисляемость фильтрата в пересчете на кислород, мг/г1,1 Примеры выполнения способа и характеристика ионитов представлены в табл. 1.

Сульфирование подвулканизированных резиновых отходов обеспечивает получение ионита с высокими обменными свойствами и механической прочностью. ; ,. .

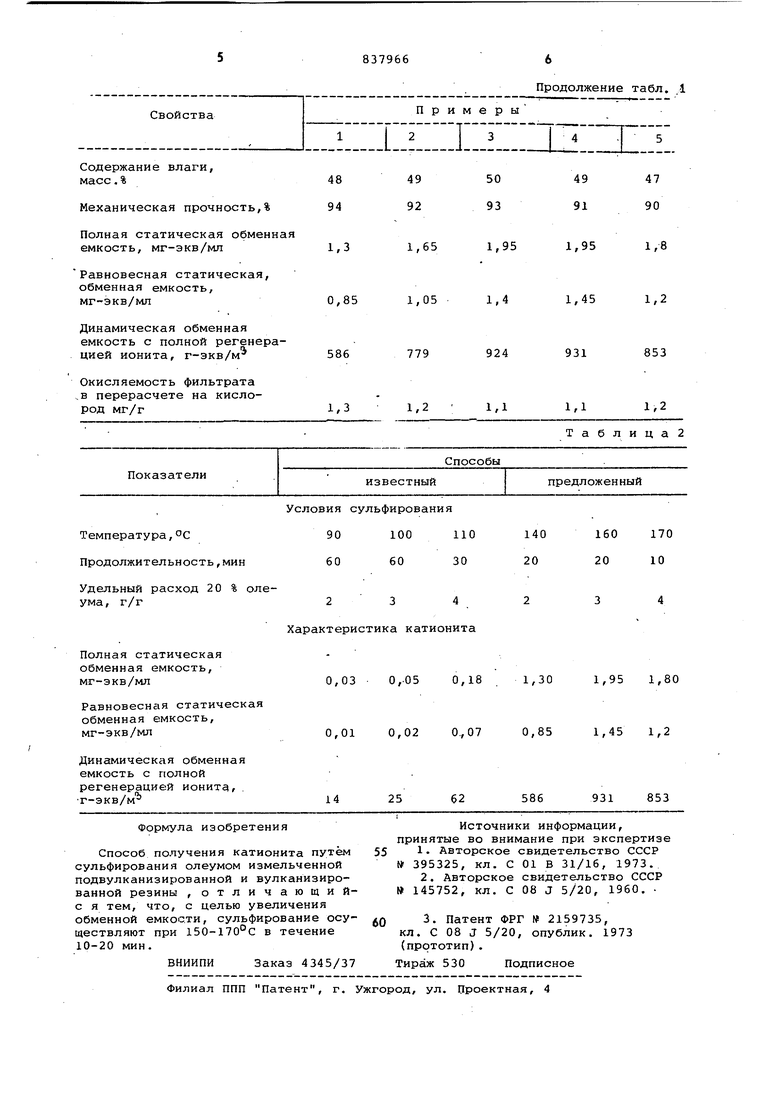

Сравнительные данные условий 5 сульфирования резиновых материалов (отходов) и качества продуктов, получаемых по известному (при известных условиях сульфирования) и предложе,нному способам,приведены в табл. 2. 0 Таким обр&зом , предложенный способ обеспечивает получение ионита с лучшими обменными свойствами.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионита | 1977 |

|

SU701938A1 |

| Способ получения сульфокатионитов | 1976 |

|

SU659579A1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| Способ получения органоминераль-НОгО КАТиОНиТА | 1979 |

|

SU823387A1 |

| Способ получения сульфокатионита | 1979 |

|

SU821405A1 |

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения катионообменных смол | 1953 |

|

SU114196A1 |

Характеристика процесса сульфирования

Количество резиновых отходов, г .350 350

Размеры частиц резиновых отходов, мм

Удельный расход олеума,г/г Концентрация олеума, % Температура сульфирования,С

Продолжительность сульфирования, мин ,20 10

Характеристика катионита Че Внешний вид не фо Гранулометрический состав, масс.% 0,25-0,5 0,5-1,0 1,0-2,0 Содержание рабочей фракции масс.% Насыпной вес воздушносухого продукта, г/мл

350

350

350

20 10

15 Черные зерна Черные зерна неправильной неправильной формы формы ер зерен,мм

Продолжение табл. 1

Авторы

Даты

1981-06-15—Публикация

1978-04-07—Подача