(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА ИЗ КАМЕННЫХ УГЛЕЙ | 2023 |

|

RU2823758C1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| Способ получения катионитов | 1972 |

|

SU444785A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНОКИСЛОТНЫХ КАТИ | 1972 |

|

SU432161A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| СПОСОБ ОЧИСТКИ БОРСОДЕРЖАЩЕГО КОНЦЕНТРАТА НА АЭС | 2014 |

|

RU2594420C2 |

1

Изобретение относится к способам получения сорбентов на основе продуктов нефтеперерабатывающих производств.

Известен способ получения супъфокатионитов путем сульфирования угольного термопластификата 20%-ным олеумом при температуре 90-1рОс, продолжительности 30-60 мин l.

Однако в процессе по известному способу образуется взрьюоопасная угольно-воздушная смесь, кроме того, отсутствует промышленное производство термопластификата.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения сульфокатионитов заключающийся в том, что остаток после извлчения сырого антрацена подвергают сульфированию и полученный продукт конденсируют с формальдегидом р.

Недостатками такого способа являются : высокая токсичность исходного сырья, небольшие ресурсы его, необходимость применения токсичного, концерогенного и дефицитного разбавителя - антраценового масла, а в связи с этим и дороговизна продукта.

2

Цель изобретения - удеиевление продукта, улучшение условий труда и расширение сырьевой базы производства ионитов.

Это достигается предложенным способом получения сульфокатионита, состоящим в сульфировании экстракта селективной очистки масел, содержащего в качестве основных компонентов

75-90 масс.% ароматических и 8-20 масс.% парафино-нафтеновых соединений.

Технология способа заключается в том, что исходное органическое сырье

сульфируют 96,5%-ной серной кислотой из расчета 2,5-1,5 г/г экстракта при температуре 110-140 С в течение 5080 мин с последующим разбавлением, охлаждением до 35-40°С и конденсацией полученных сульфокислот и формалина, отверждением при 95-98 С в течение 2-2,5 ч, сушкой при 120-160 С и остаточном давлении 60-110 мм-рт.ст, термообработкой при 135-150 С в течение 2-3 ч, измельчением, промывкой, Ьушкой и рассевом полученного катионита.

Прим ер 1. В экстракт селективной очистки масел.(образец 1,

табл.1) вводят 96,5%-ную серную кисло3ту из расчета 2,5 г/г экстракта, смесь вьщерживают при температуре в течение 80 мин. Затем разб ляют 1 масс.ч. воды в расчете на 1 масс.ч. реакционной смеси, охлаж дают до 40С и постепенно вводят 37%-ный формалин в количестве 1,3 сульфомассы. Отверждение реакционной смеси проводят при 98°С в течение 2,5 ч Полученную массу сушат при 16 С в течение 2 ч при остаточном давл нии 60 мм рт.ст., а затем термооб батывают при в течение 3 ч. Полученный катионит подвергают дроблению, промывают водой для уд ления следов кислоты, сушат и рас сеивают на фракции. Полученный катионит представляе собой черные зерна неправильной формы. Гранулометрический состав. фракции с размером зерен, ммМасс.% 0,25-0,58 0,5-1,042 1,0-1,2535 1,25-2,015 Насыпной вес воздушно-сухого пр дукта, г/мл0,71 Набухаемость в воде,% 44

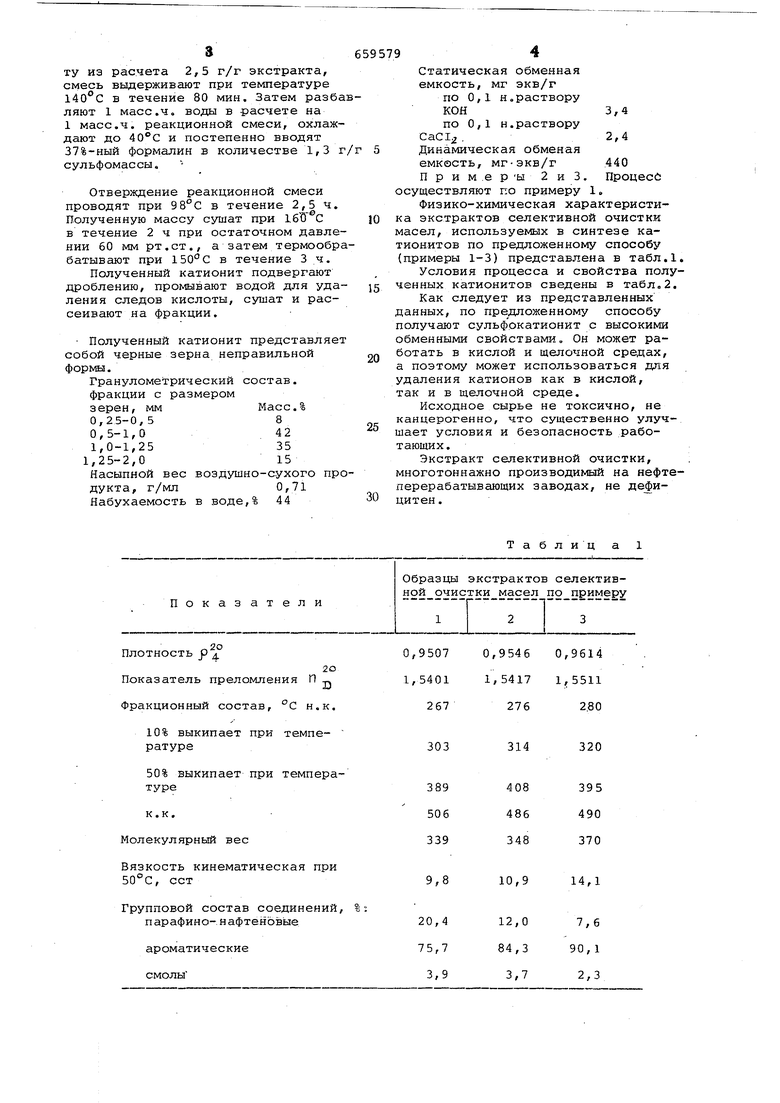

Показатели

2О Плотность р 4.

20

л. ь

Показатель преломления П -. Фракционный состав, С н.к.

10% выкипает при температуре

50% выкипает при температуре

к.к. Молекулярный вес

Вязкость кинематическая при 50°С, ест

Групповой состав соединений парафино-нафтеновые

ароматические смолы

Таблиц а 1

,9507

0,9546 0,9614

1,5417 1,5511

,5401

267

314

303

320

389

408

395 486 490 506 339 348 370

9,8

10,9

14,1

12,0

20,4

7,6

75,7

84,3

90, 1

3,9

3,7

2,3 9 Статическая обменная емкость, мг экв/г по 0,1 н.раствору КОН3,4 по 0,1 н.раствору CaCI ,2,4 Динамическая обменая емкость, мг-экв/г 440 Примеры 2 и 3. Процесс осуществляют по примеру 1. Физико-химическая характеристика экстрактов селективной очистки масел, используемых в синтезе катионитов по предложенному способу {примеры 1-3) представлена в табл.1. Условия процесса и свойства полученных катионитов сведены в табл.2. Как следует из представленных данных, по предаоженному способу получают сульфокатионит с высокими обменными свойствами. Он может работать в кислой и щелочной средах, а поэтому может использоваться для удаления катионов как в кислой, так и в щелочной среде. Исходное сырье не токсично, не канцерогенно, что существенно улучшает условия и безопасность работающих. Экстракт селективной очистки, многотоннажно производимый на нефтеперерабатывающих заводах, не дефицитен.

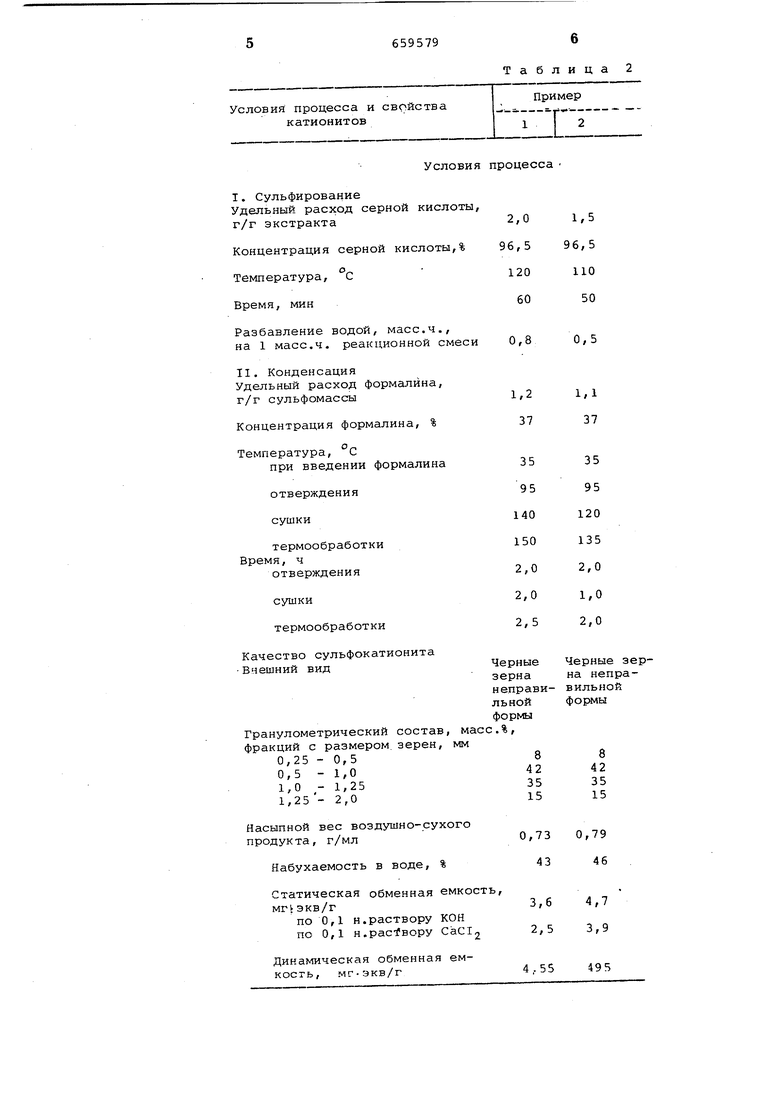

Условия процесса и свойства катионитов

лоты,

ты,%

.,

смеси ,

Гранулометрический состав, м фракций с размером, зерен, мм 0,25 - 0,5 0,5 - 1,0 1,0 - 1,25 1,25- 2,0

Насыпной вес воздушно-сухого продукта, г/мл

Набухаемость в воде, % Статическая обменная емко

МГ1ЭКВ/Г

по 0,1 и.раствору КОН по 0,1 н.раствору CaCI

Динамическая обменная емкость, мг-экв/г

Таблица 2

Пример

Г 1 ) 2

Условия процесса

1,5

2,0

96,5

96,5

110

120

60

50

0,8

0,5

Черные зерЧерныена непразерна

76595798

Форвлула изобретенияселективной очистки масел, содержаСпособ получения сульфокатиони-в 75-90 масс.% ароматических и 8тов путем сульфирования органичес-« 20 масс.% парафино-нафтеновых соеких соединений и последующей кон-динений.

денсации с альдегидом, отличаю-Источники информации, принятые

щ и и с я тем что, с целью уде-5 во внимание при экмпертизе

шевления продукта, улучшения уело-1. Авторское свидетельство СССР

ВИЙ труда и расширения сырьевой№ 22893, кл. С 01 В 31/16, 1968.

базы ионитов, в качестве органичес-2. Авторское свидетельство СССР

ких соединений используют, экстракт№ 395325, кл. С 01 В 31/16, 1973. щий в качестве основных компонентов

Авторы

Даты

1979-04-30—Публикация

1976-04-02—Подача