(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионита | 1979 |

|

SU821405A1 |

| Способ получения сульфокатионита | 1977 |

|

SU701938A1 |

| Способ получения сульфокатионитов | 1976 |

|

SU659579A1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения микросферического сульфокатионита | 1979 |

|

SU883067A1 |

| Способ получения сульфокатионита | 1981 |

|

SU966003A1 |

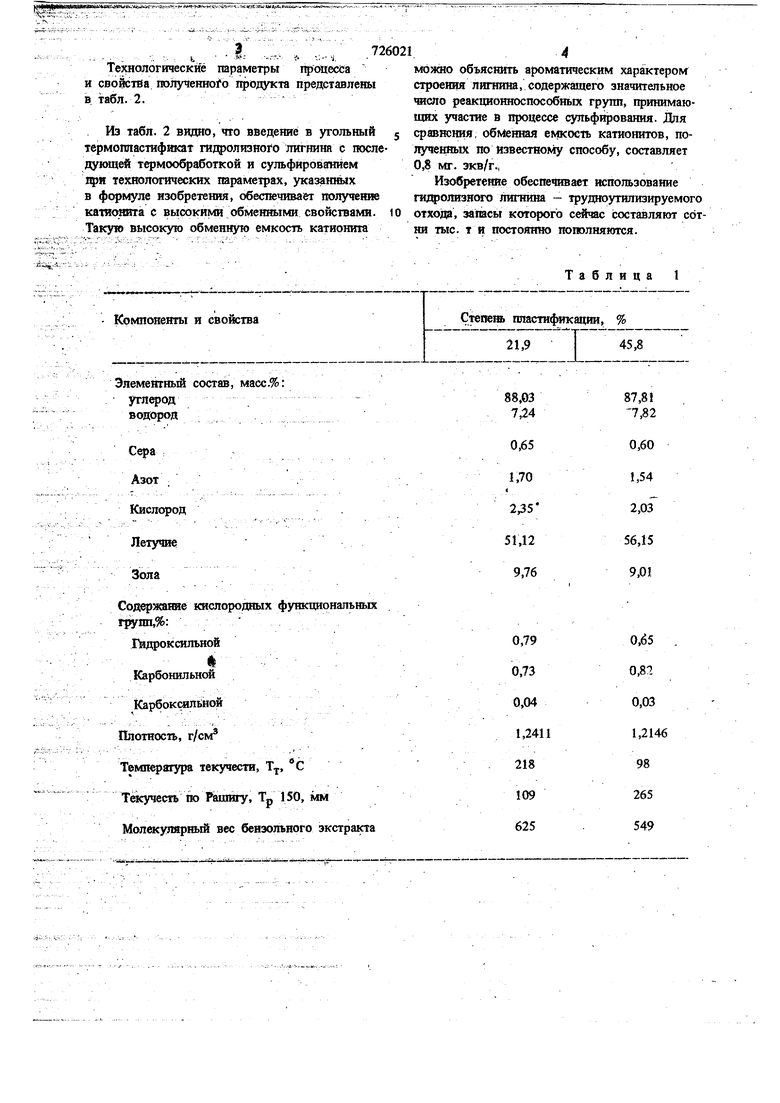

Изобретение относится к синтезу ноююбме ных материалов и может быть использовано на химических, нефтехимических и гидролизны пр жзводствах. Известен способ получения катионита на ос нове углеродсодержащего сырья. После извлечения сырого антрацена остаток подвергают сульфированию 94 ной серной кислотой при продолжительностью 60 мин 1. Недостаткамн способа являются дефицитность сырья, а также низкие обменные свойства нонита. Известен также способ получения сульфо-. катионита, заключающийся в сульфировании угольного термопластификата 20%-ным олеумо при удельном его расходе 2,5-3 г/г термопластификата, температуре 90-ПО°С, продолжительности 30-60 мин 2. Недостатком способа является низкая обменная емкость катионита. Цель изобретения - улучшение обменной емкости катионита и утилизация отходов производства. .Поставленная цель достигается тем, что сульфированию подвергают смесь 1 масс. ч. нагретого до 260-390С угольного термоппастификата и 0,4-0,7 масс.ч. гидролизного лигнина, термообработ анную при 370-420С в течение 5-70 мин прн перемешивании. Физико-химические характеристики угольных термопластификатов представлены в табл. 1. В качестве сульфирующих агентов применяют %-98%-ную серную кислоту или олеум. Пример. В 1 масс.ч. угольного термопластификата, нагретого до 260-390С, вводят 0,4-0,7 масс. ч. гнщюлизного лигнина, смесь подвергается термообработке при 370-420°С при постоянном перемешивании в течение 570 мин, масса охлаждается до 60-100 С, сульфируется при 80-120°С 96,5%-ной серной кнслотой или олеумом из расчета 2,4-3,6 г/г сульфомассы в течение 20-90 мин. Сульфомасса промывается от непрореагированиой серной кислоtbi, сушнтся,10йёльчШся и подаергаётся рассеву. ..,....., , .. , .... .Ш Технологические траметры процесса и свойства полученного продукта представлены в табл. 2. Из табл. 2 видно, что введение в угольный 5 термотастнфикат гидролизного лигнина с последующей термообработкой и сульфированием прл технологических параметрах, указанных в формуле изобретения, обеспечивает получение катиояита с высокими обменными свойствами, ю Такутю высокую обменную емкость катионита .Компоненты и свойства

Элементный состав, масс.%: углч)од водород

Сера :

Азот ;

Кислород

Летучие

Зола

Содержшше кислородных функцио труш1,%:

Гидроксильной

- ; КарбонильнойКарбокоалйной

Плотность, г/см Температура текучести, Т, С Теясучесть по Раошгу, Тр 150, мм Молекулярный вес бензольного зк

87,81 7,82

0,60 1,54 2,03 56,15 9,0

0,б5

0,82

0,03

1,2146

1

98

265

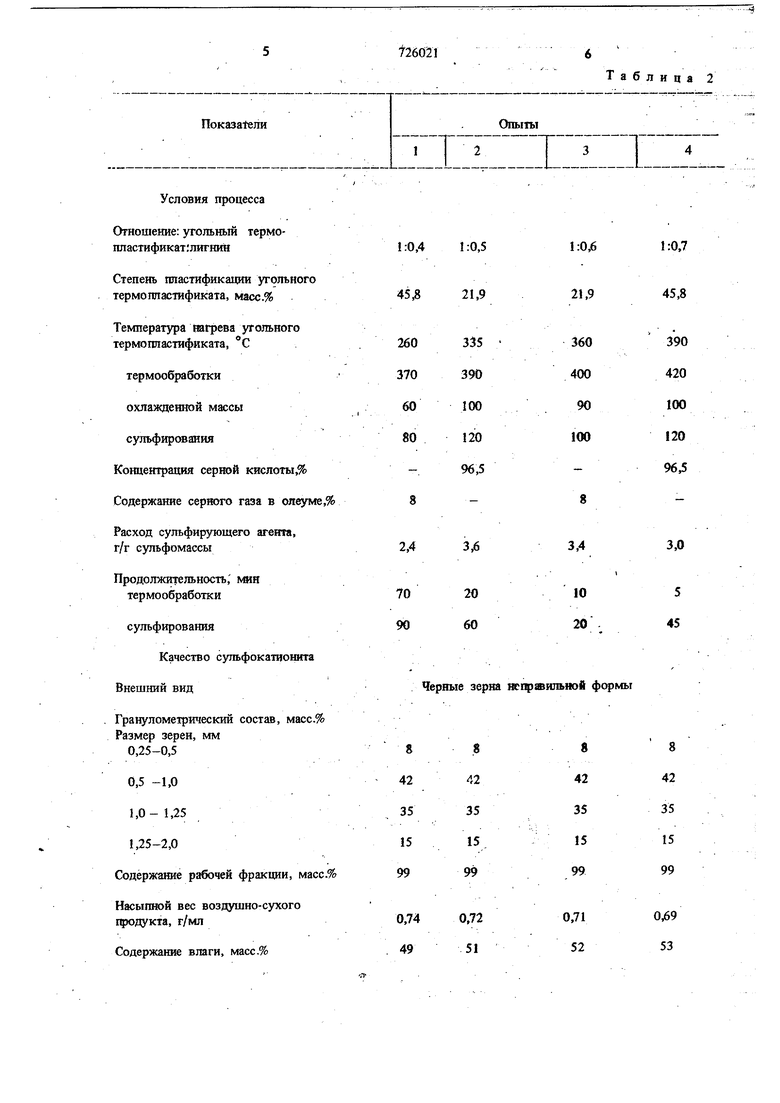

Условия процесса

Отношение: угольный термопластификатглигнин

Степень пластификации угольного термошжтификата, масс.%

Температура нагрева угольного термоплгютификата, С

термообработки

охлажденной массы

сульфирования

Концентрация серкой кислоты,% Содержание серного газа в олезгм

Расход сульфирующего агента, г/г сзтьфомассы

Продолжительность, ыкн термообработки

сульфирования

Качество сульфокатионита Внешний вид

Грануломе1рический состав, масс.% Размер зерен, мм 0,25-0,5

0,5 -1,0 1,0-1,25 1,25-2,0 Содержание рабочей фракции, мас

Насыпной вес воздушно-сухого гфодукта, г/мл

Содержание влаги, масс.%

( t 4-f

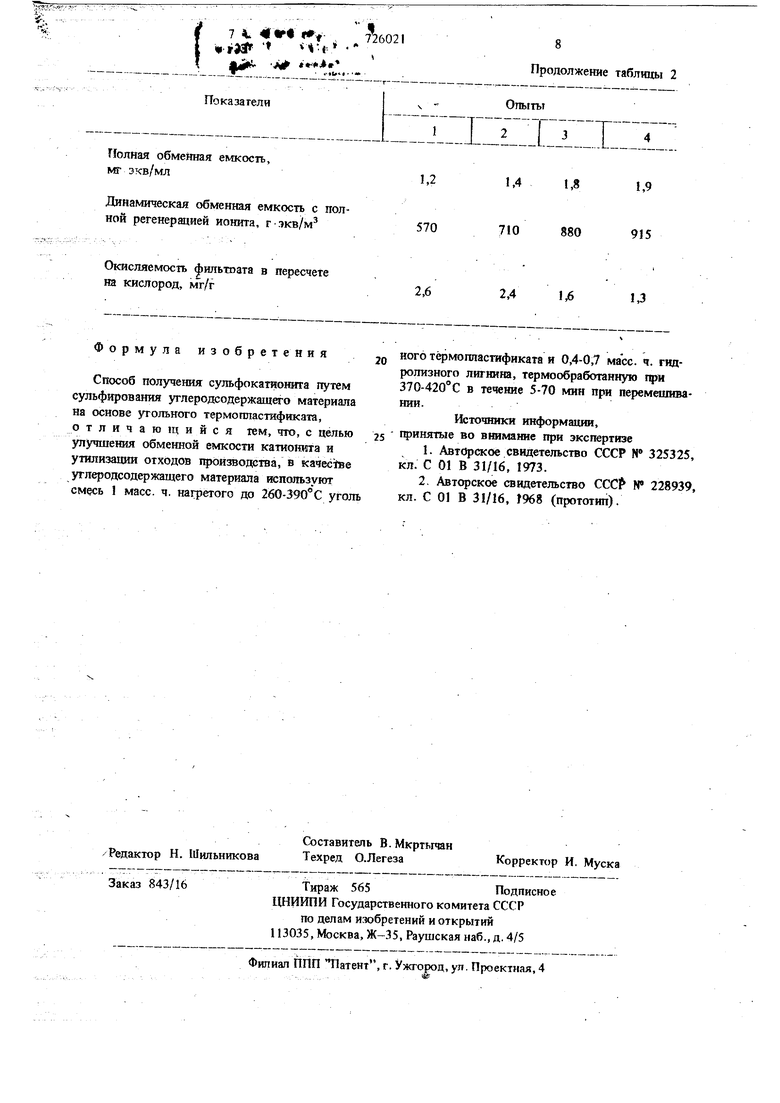

|; .J Ги. .Показатели

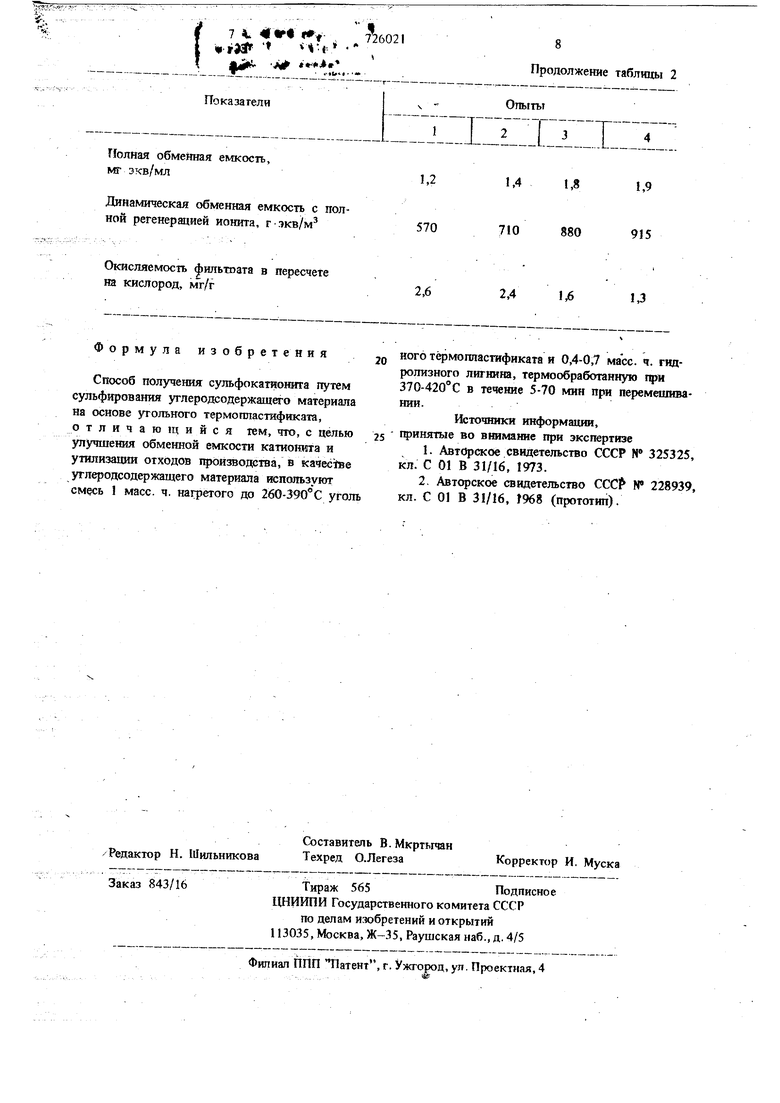

ГСолная обмейная емкость,

мг зкв/мл

Динамическая обменная емкость с полной регенерадией иогогга, г зкв/м

Окисляемос1ъ фильтоата в пересчете

на кислород, мг/г2,6 Формула изобретения Способ получения сульфокатионита путем сульфирования углеродсодержащего материала на основе угольного термопластификата, отличающийся тем, что, с целью улучшения обменной емкости катиокита и утилизащет отходов производства, в качестве углеродсодержащего материала используют смесь 1 масс. ч. нагретого до 260-390 С уголь

8 Продолжение таблицы 2

Опыты

:i

2 I 3

1,41,8

,9

570

710

880

915

2,4

1

1,3 иого тёрмопластификата и 0,4-0,7 масс. ч. гидролизного лигнина, термообработаниую при 370-420С в течение 5-70 мин при перемешивании. Шточяикк информации, гфинятые во внимание при экспертизе 1. Авторское свидетельство СССР N 325325, кл. С 01 В 31/16, 1973. 2, Авторское свидетельство CCCf № 228939, кл. С 01 В 31/16, f%8 (прототип).

Авторы

Даты

1980-04-05—Публикация

1977-09-28—Подача