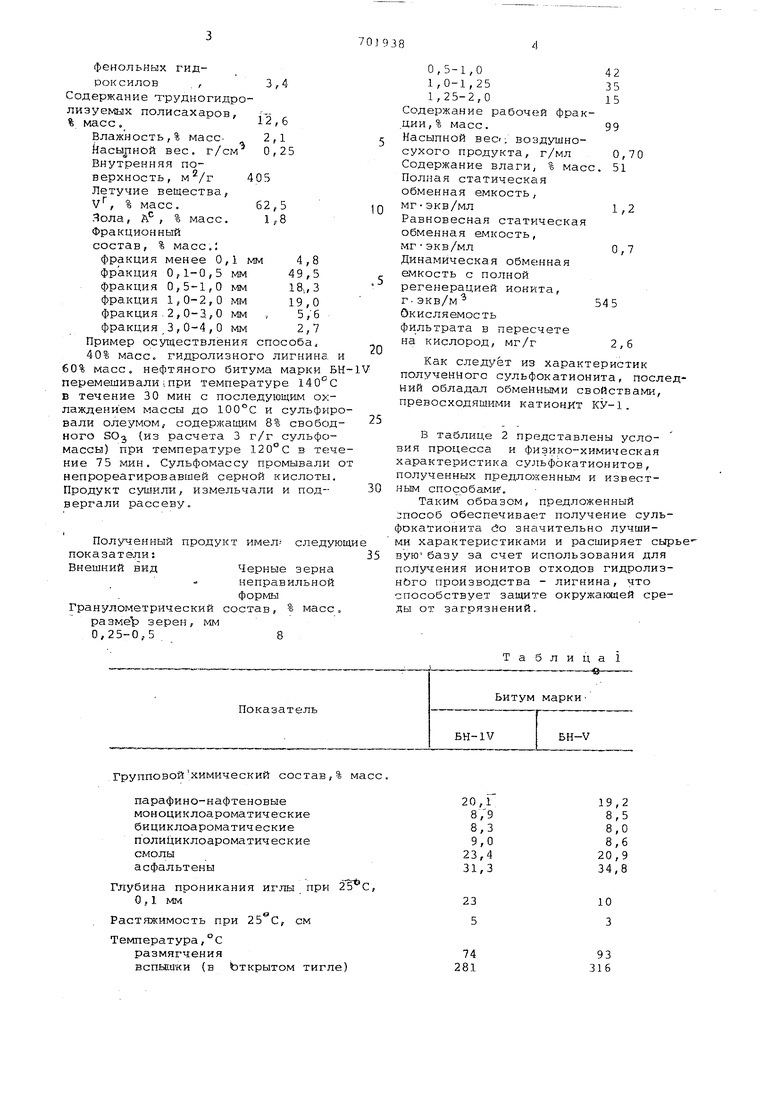

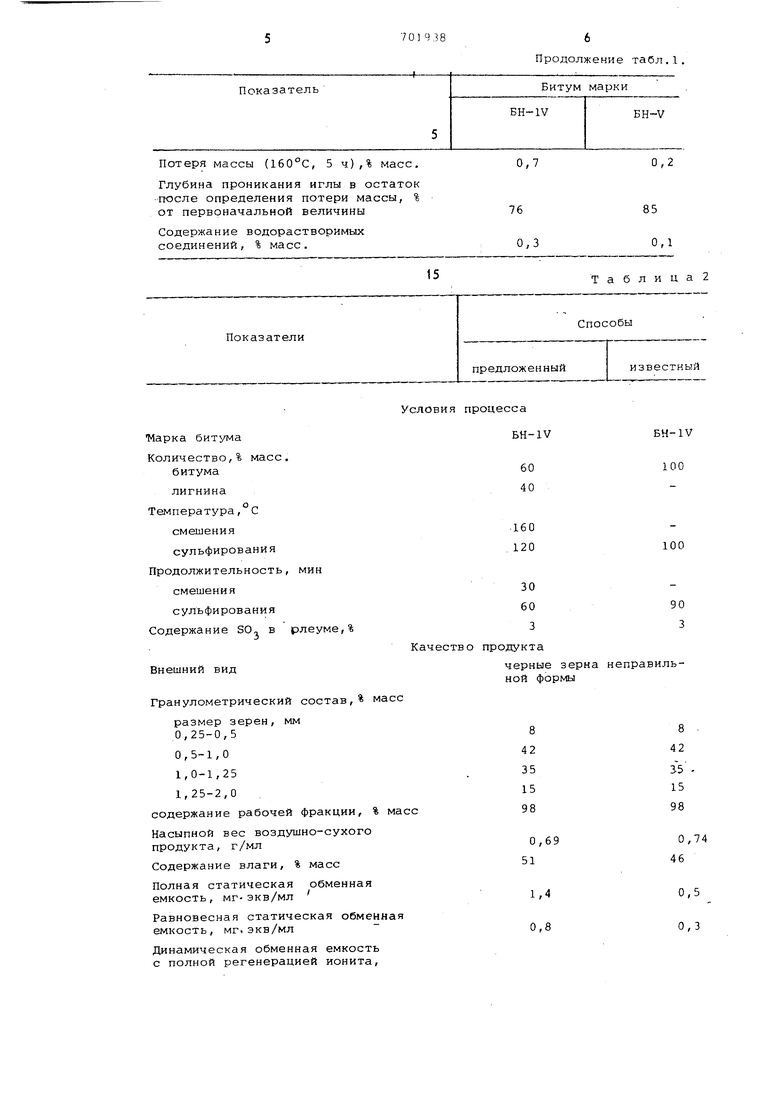

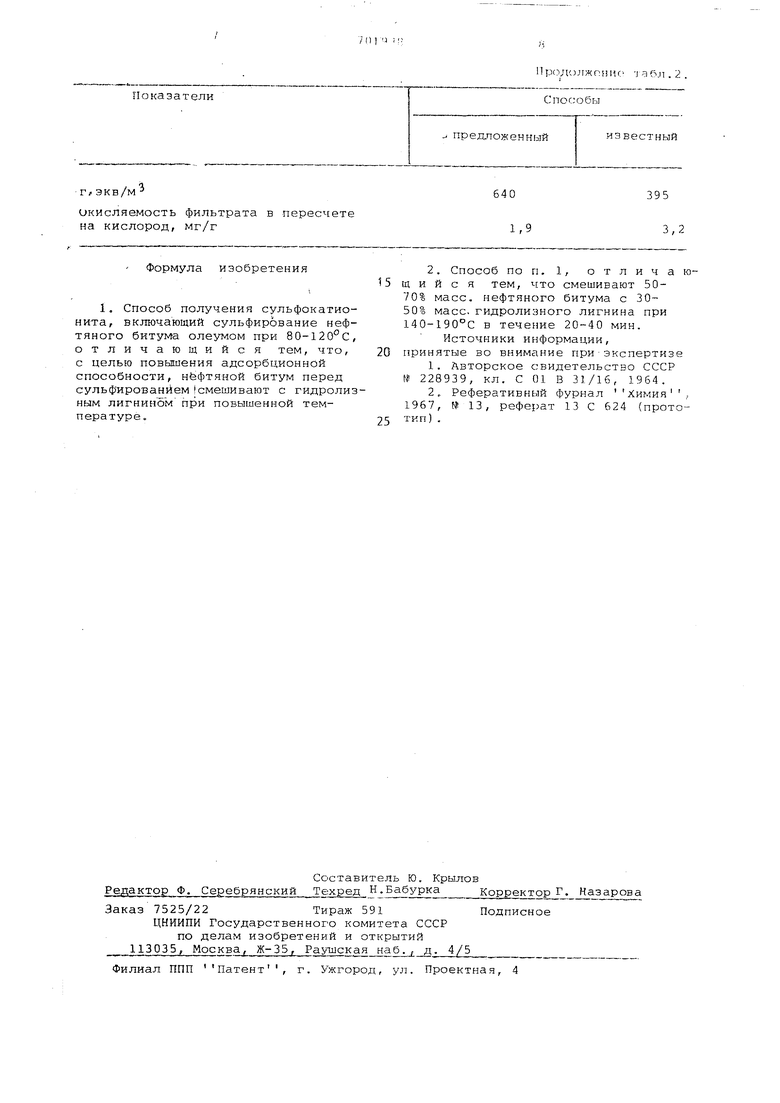

Изобретение относится к способу получения ионитов, в частностисульфокатионитов, и может быть использовано в химической промышленности на гидролизных, нефтехимических, химических производствах. Известен способ получения сульфо катионита сульфированием органически соединений при температуре 8О-140°С продолжительностью 60-120 мин 1. Недостатком этого способа являют ся невысокие обменные свойства катионита. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения сульфокатионита из нефтяного битума, заключающийся в сульфировании его олеумом при температуре 80-120°С продолжительностью 60-90 ми 2. Однако при осуществлении этого спо соба невысока адсорбционная способность сульфокатионита. Цель изобретения - повышение адсорбционной способности сульфокатио нита . Это достигается тем, что нефтяной битум переп сульфированием смешивает с гидролизН-.м лигнином при 140-190°С в течение 20-40 мин и сульфируют смесь олеумом при 80-120°С. Смешивают 50-70% масс, нефтяного битума с 3050% масс, гидролизного лигнина. Способ осуществляют следующим образом. Битум (50-70% масс,) и гидролизный липнин (30-50% масс.) смешивают при температуре 140-190°С в течение 20-40 мин с последующим охлаждением массы до 70-110°С и сульфированием ее олеумом в течение 60-90 мин. Количество сульфирующего агента - 2-4 г на 1 г сульфомассы. Для опытов использовались в качестве сырья нефтяные битумы и гидролизный лигнин. В таблице 1 приведены результаты физико-химического анализа битумов. Результаты физико-химического ана; лиза гидролизного лигнина: Элементарный состав, % масс. Углерод ,70 Водород ,04 Азот N1,76 Кислород о 27 , 50 одержание функциональых групп,%10,5 фенольных гидрок силов . ,3,4 Содержание трудногидролиэуемых полисахаров, % масс, Влажность, масс. Йасыпной вес, г/см Внутренняя поверхность, м /г Летучие вещества, V, % масс, Яола, tf , % масс. Фракционный состав, % масс.: фракция менее 0,1 фракция 0,1-0,5 мм фракция 0,5-1,0 мм фракция 1,0-2,0 Mt4 фракция 2,0-3,О мм фракция 3,0-4,0 мм Пример осутцествления способа, 40% масс, гидролизного ЛИГНИН 60% масс, нефтяного битума марки перемешивали:при температуре 140 в течение 30 мин с последующим о лаждением массы до 100°С и сульф вали олеумом, содержащим 8% своб ного ЗОз (из расчета 3 г/г сульф массы) при температуре 120°с в т ние 75 мин, Сульфомассу промывал непрореагировавшей серной кислот Продукт сушили, измельчали и под вергали рассеву. Полученный продукт имел-- след показатели: Внешний вид Черные зерн неправильно формы Гранулометрический состав, % ма размер зерен, мм 0,25-0,58 0,5-1,042 1,0-1,2535 1,25-2,015 Содержание рабочей фракдии,% масс,99 Насыпной вес; воздушносухого продукта, г/мл 0,70 Содержание влаги, % масс. 51 Полная статическая обменная емкость, мг-экв/мл1,2 Равновесная статическая обменная eI 1кocть, мг-экв/мл0,7 Динамическая обменная емкость с полной регенерацией ионита, г.экв/м 54 5 Окислнемоеть фильтрата в пересчете на кислород, мг/г 2,6 Как следует из характеристик полученного сульфокатионита, последний обладал обменными свойствами, превосходящими катионкт КУ-1. В таблице 2 представлены условия процесса и физико-химическая характеристика сульфокатионитов, полученных предложенным и известным способами . Таким образом, предложенный ::пособ обеспечивает получение сульокатионита do значительно лучшии характеристиками и расширяет сырье вуюбазу за счет использования для получения ионитов отходов гидролизнЬго производства - лигнина, что пособствует защите окружаквдей среды от загрязнений,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионита | 1979 |

|

SU821405A1 |

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения сульфокатионитов | 1976 |

|

SU659579A1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

Показатель

Групповойхимический состав,% м

парафино-нафтеновые

моноциклоароматические

бициклоароматические

полициклоароматические

смолы

асфальтены

Глубина проникания иглы при 25 0,1 1м

Растяжимость при 25 С, см

Температура,С размягчения вспьЕЦии (в Ьткрытом тигле)

19,2

20,1

8/9

8,5

8,3

8,0

8,6

9,0

20,9

23,4

34,8

31,3

10 3

23

5

74

93 316 81

Потеря массы (160°С, 5 ч),% масс.

Глубина проникания иглы в остаток после определения потери массы,

Показатели

Марка битума

Количество,% масс, битума

лигнина Температура,°С

смешения

сульфирования Продолжительность,

смешения

сульфирования Содержание SO в

Внешний вид

Гранулометрический состав,% м

размер зерен, мм 0,25-0,5

0,5-1,0 1,0-1,25 1,25-2,0 содержание рабочей фракции, %

Насыпной вес воздушно-сухого продукта, г/мл

Содержание влаги, % масс

Полная статическая обменная емкость, мг-экв/мл

Равновесная статическая обмен емкость, мг. экв/мл

Динамическая обменная емкость с полной регенерацией ионита.

Продолжение табл.1

0,2

0,7

15

т а б л и ц а 2

Способы

известный

предложенный

словия процесса

БН-IV

BH-IV 100

60 40

160

100 120

30 60 3

90 3 Качество продукта

черные зерна неправильной формы

42

15

98

0,74 46

0,5 0,3

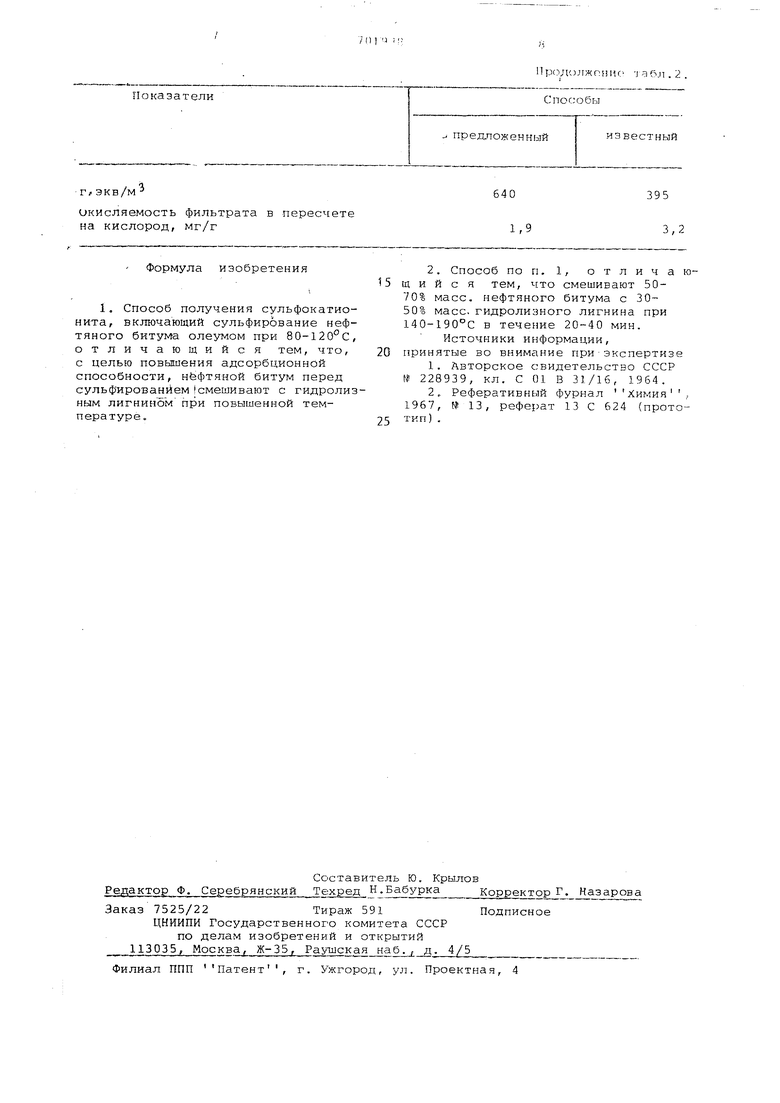

Показатели

Г; ЭКВ/м

окисляемость фильтрата в пересчете на кислород, мг/г

Формула изобретения

1, Способ получения сульфокатионита, включающий сульфирование нефтяного битума олеумом при 80-120С, отличающийся тем, что, с целью повышения адсорбционной способности, нефтяной битум перед сульфированием(смешивают с гидролизным лигнином при повышенной температуре.

()Лолжпнис 1 абл . 2 Способы

известный

предложенный

640 1,9

395 3,2

Источники информации, г ринятые во внимание при экспертизе

2,Реферативный фурнал Химия, 1967, № 13, реферат 13 С 624 (прототип) .

Авторы

Даты

1979-12-05—Публикация

1977-09-23—Подача