Изобретение относится к производству катализаторов для дегидрирования диэтилбензола в дивинилбензол, который широко используется в производстве ионнообменных смол, а также в качестве сшивающего агента при получении каучуков.

Известен катализатор для дегидрирования диэтилбензола в дивинилбензол, включающий окислы железа, хрома, калия, цинка, кальция и магния. Однако этот катализатор обладает низкой активностью при получении дивинилбензола, так как в основном он применяется для дегидрирования этилбензола в стирол. Производительность катализатора указанного состава в реакции дегидрирования этилбензола в дивинилбензол составляет 35-40 г дивинилбензола на 1 л катализатора в час.

Ближайшим к указанному способу является катализатор для дегидрирования диэтилбензола в дивинилбензол, состоящий из окислов магния, железа, меди и углекислого калия. Однако этот катализатор также обладает низкой активностью. Его производительность составляет 35,7 г дивинилбензола на 1 л катализатора в час.

Целью изобретения является увеличение активности катализатора.

Это достигается тем, что катализатор содержит окислы магния, железа, калия, хрома, алюминия и пятиокись ванадия, при следующем содержании компонентов, мас. Окись хрома 1,5-3 Окись калия 13-20 Окись магния 3-4 Окись алюминия 10-20 Окись лития 0,5-2 Пятиокись ванадия 0,5-1 Окись железа Остальное

Отличительным признаком изобретения является то, что катализатор дополнительно содержит окислы хрома, алюминия, лития и пятиокись ванадия, а углекислый калий заменен на окись калия.

Указанное отличие позволяет увеличить активность катализатора в 2-2,5 раза и достичь производительности катализатора до 70-90 г дивинилбензола на литр катализатора в час.

Катализатор готовят путем смешения исходных компонентов. Для создания оптимальной пористой структуры катализатора в пасту при его приготовления вводится 5-10 мас. печной сажи, которая выжигается при прокаливании, что приводит к увеличению внутренней поверхности катализатора и соответственно повышению его активности.

П р и м е р 1. В лабораторный смеситель загружают окись железа 893 г; окись алюминия 300 г, окись магния 45 г и перемешивают в течение 1 ч. Затем в смесь вводят углекислый калий 204 г, пятиокись ванадия 15 г, углекислый литий 18,5 г и хромат калия 115 г, растворенные в 250 мл воды. Пасту перемешивают в течение 1,5 ч и формуют в виде червяков ⊘ 3 мм. Катализатор сушат при 100-110оС в течение 2 ч, затем прокаливают в токе воздуха при 550-570оС в течение 4 ч.

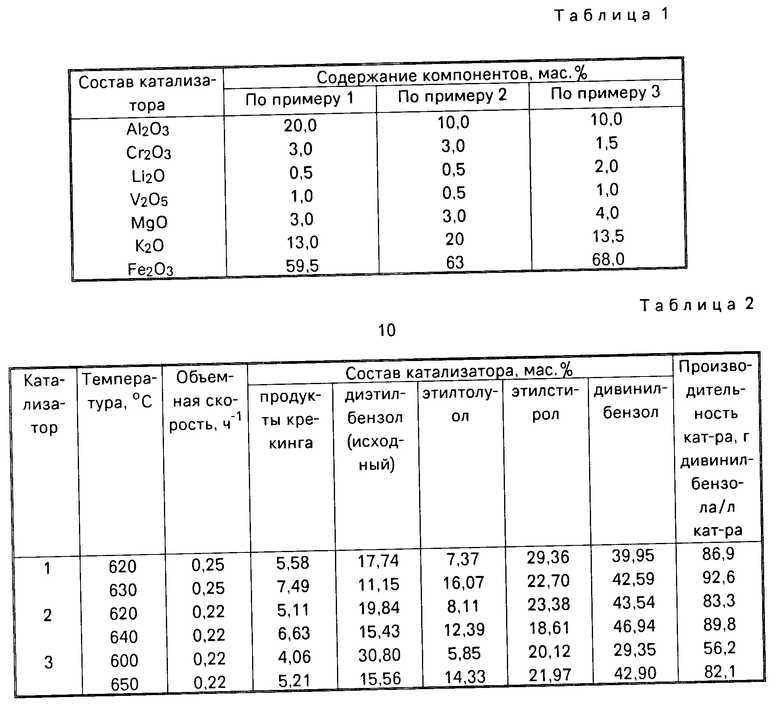

Состав полученного катализатора приведен в табл.1.

П р и м е р 2. В смеситель загружают окись железа 945 г, окись алюминия 150 г, окись магния 45 г, печную сажу 150 г и перемешивают в течение 1 ч.

Затем в смесь вводят углекислый калий 358 г, пятиокись ванадия 7,5 г, углекислый литий 18,5 г и хромат калия 115 г, растворенные в 350 мл воды. Пасту перемешивают в течение 1,5 ч и формуют в виде червяков ⊘ 3 мм. Катализатор сушат при 100-110о в течение 2 ч, затем прокаливают в токе воздуха при 550-570оС в течение 4 ч.

Состав полученного катализатора приведен в табл.1.

П р и м е р 3. В смеситель загружают окись железа 1020 г, окись алюминия 150 г, окись магния 60 г и перемешивают в течение 1 ч. Затем в смесь вводят углекислый калий 256 г, пятиокись ванадия 15 г, углекислый литий 74 г, и хромат калия 57,5 г, растворенные в 250 мл воды. Пасту перемешивают в течение 1,5 ч и формуют в виде червяков ⊘ 3 мм.

Катализатор сушат при 100-110оС в течение 2 ч, затем прокаливают в токе воздуха при 550-570оС в течение 4 ч.

Состав полученного катализатора приведен в табл.1.

П р и м е р 4. Дегидрирование диэтилбензола проводят на лабораторной установке проточного типа в изотермическом реакторе объемом 150 мл.

В реактор загружают 100 мл катализатора, который нагревают в токе азота до 380-400оС, затем отключают азот и подают водяной пар в количестве 120 г/ч.

Нагрев продолжают до 650оС и при этой температуре выдерживают в течение 1 ч. Затем температуру снижают до рабочей (600-620оС) и, не прекращая подачи водяного пара, подают диэтилбензол в количестве 20 г/ч, что соответствует объемной скорости 0,2 ч-1 и разбавлению водяным паром 1:6 по весу.

Результаты дегидрирования диэтилбензола приведены в табл.2.

Таким образом, при дегидрировании диэтилбензола на катализаторе согласно изобретению при объемной скорости подачи сырья 0,2-0,25 ч-1, разбавлении водяным паром 1-5-6 по весу и температуре 600-620оС достигается конверсия диэтилбензола 80-85% при выходе дивинилбензола 40-47% Производительность такого катализатора составляет 70-90 г дивинилбензола с 1 л катализатора в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 1994 |

|

RU2064829C1 |

| Катализатор для дегидрирования этилбензола в стирол | 1978 |

|

SU1077556A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ДИВИНИЛБЕПЗОЛА | 1965 |

|

SU175927A1 |

| Катализатор для окислительного дегидрирования этилбензола и его замещенных | 1976 |

|

SU628942A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ И АЛКИЛПИРИДИНОВЫХ УГЛЕВОДОРОДОВ | 1978 |

|

SU725304A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 1996 |

|

RU2114695C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНА В ИЗОБУТИЛЕН | 1993 |

|

RU2035444C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU426412A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1969 |

|

SU247918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ДИОКСИДА ТИТАНА | 1992 |

|

RU2043302C1 |

КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ДИЭТИЛБЕНЗОЛА В ДИВИНИЛБЕНЗОЛ, включающий окислы магния, железа, и соединение калия, отличающийся тем, что с целью увеличения активности, катализатор дополнительно содержит окислы хрома, алюминия, лития и пятиокись ванадия, а в качестве соединения калия окись калия при следующем содержании компонентов, мас.

Окись хрома 1,5-3

Окись калия 13-20

Окись магния 3-4

Окись алюминия 10-20

Окись лития 0,5-2

Пятиокись ванадия 0,5-1

Окись железа Остальное

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ДИВИНИЛБЕПЗОЛА | 0 |

|

SU175927A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-20—Публикация

1976-08-02—Подача