Изобретение относится к способу переработки парафиновых углеводородов, конкретно к углекислотной конверсии (дегидрированию) изобутана в изобутилен и оксид углерода, и может быть использовано в химической и нефтегазовой промышленности.

Известен способ дегидрирования парафиновых углеводородов С4-С5, в частности изобутана, на катализаторе Pt-Al2O3 при температуре 540-570оС [1] Выход изобутилена составляет 36,4% при селективности 91,1 мас.

Недостатками способа являются использование драгоценного металла платины, недостаточно высокий выход изобутилена, коксообразование на катализаторе.

Известен также способ дегидрирования изобутана на катализаторе Al2O3-Cr2O3 при 580-620оС [2] Выход изобутилена составляет 30-33% селективность по олефинам 72-76%

Недостатками способа являются недостаточно высокий выход изобутилена, коксообразование, износ катализатора при циркуляции его в реакторе с движущимся потоком.

Наиболее близким к предлагаемому способу конверсии изобутана в изобутилен является способ конверсии изобутана диоксидом углерода, который осуществляет при температуре 750оС на катализаторе, представляющем собой систему, состоящую из оксидов Mn и Fe (17 и 4% соответственно) [3] Выход изобутилена равен 28 мас. селективность 53 мас. Соотношение изобутана и диоксида углерода составляет 1:1.

Недостатками прототипа являются невысокие выход изобутилена и селективность.

Целью изобретения является увеличение выхода изобутилена и повышение селективности.

Поставленная цель достигается тем, что процесс конверсии изобутана диоксидом углерода проводят в присутствии катализатора, содержащего 2-6 мас. Cr и 2-6 мас. Mn на γ-Al2O3 при температуре 610-680оС и соотношении изобутан-диоксид углерода, равном 0,8-1,4:1.

Сущность способа заключается в следующем: процесс углекислотной конверсии изобутана в изобутилен и СО осуществляют в проточной системе с кварцевым реактором диаметром 7 мм. В реактор загружают 4 см3катализатора, диаметр частиц катализатора 2-4 мм.

Катализатор готовят пропиткой γ-Al2O3 раствором углекислого хрома Cr (CH3COO)3 в расчете на содержание 2-6% С в катализаторе. Пропитанную γ-окись алюминия сушат при 100оС в течение 3 ч. После сушки катализатор прокаливают в муфельной печи при температуре 850оС в течение 3 ч. Затем осуществляют пропитку полученного катализатора раствором уксуснокислого марганца Mn(CH3COO)2 4Н2О в расчете на содержание в катализаторе 2-6% Mn с последующей сушкой и прокалкой в указанных условиях.

На полученном катализаторе ведут конверсию изобутана в присутствии диоксида углерода при температуре 610-680оС, соотношении изобутан-диоксид углерода, равном 0,8-1,2:1, объемной скорости подачи сырья 720 ч-1.

П р и м е р 1. Процесс конверсии изобутана диоксидом углерода осуществляют при температуре 660оС, соотношении изобутан-диоксид углерода 0,8: 1, объемной скорости подачи сырья 720 ч-1 на катализаторе Cr-Mn-O/Al2O3 с содержанием 4% Сr и 4% Mn.

Катализатор готовят следующим образом: 4,1 г γ-Al2O3 перемешивают с раствором Cr(CH3COO)3 (0,74 г в 50 мл воды). Суспензию перемешивают в течение 2 ч, затем сушат при температуре 100оС в течение 3 ч. После сушки катализатор прокаливают при 850оС (3 ч). Затем осуществляют пропитку полученного катализатора раствором уксуснокислого марганца Mn(СН3СОО)2 (0,75 г в 50 мл воды) с последующим перемешиванием, сушкой и прокалкой в указанных условиях.

Пропущено исходного газа, л/ч: i-C4H10 1,65

СО2 1,35 При этом получено: i-C4H8 0,84

СН4 0,26

С3Н6 0,22

СО 0,24

Н2 0,20 i-C4H10 0,63

СО2 1,19 Конверсия i-C4H10, 62,5 Селективность, 80,0 Выход i-С4Н8, 50,0

П р и м е р 2. Процесс осуществляют по методике, описанной в примере 1, при температуре 630оС и соответствии изобутан-диоксид углерода 1:1 на катализаторе, содержащем 2% Cr и 5% Mn. Пропущено исходного газа, л/ч: i-C4H10 1,5

CO2 1,5

При этом получено: i-С4Н8 0,72

СН4 0,24

С3Н6 0,21

СО 0,18

Н2 0,15 i-C4H10 0,75

СО2 1,34 Конверсия i-C4H10, 53,2 Селективность, 78,4 Выход i-С4Н8, 53,2

П р и м е р 3. Процесс осуществляют по методике, описанной в примере 1, при температуре 670оС и соотношении изобутан-диоксид углерода 1:1 на катализаторе, содержащем 6% Cr и 2% Mn.

Пропущено исходного газа, л/ч: i-C4H10 1,5

СО2 1,5

При этом получено: i-C4H8 0,90

СН4 0,28

С3Н6 0,23

СО 0,26

Н2 0,23 i-C4H10 0,58

СО2 1,12 Конверсия i-C4H10 68,7 Селективность, 81,3 Выход i-C4H8, 55,8

П р и м е р 4. Процесс осуществляют по методике, описанной в примере 1, при температуре 660оС и соотношении изобутан-диоксид углерода 1,4:1 на катализаторе, содержащем 2%Cr и 6% Mn.

Пропущено исходного сырья, л/ч: i-C4H10 1,75

СО2 1,25 При этом получено: i-C4H8 0,82

СН4 0,25

С3Н6 0,25

СО 0,23

Н2 0,20 i-С4Н10 0,65

СО2 1,20 Конверсия i-С4Н10, 60,4 Селективность, 78,8 Выход i-С4Н8, 47,6

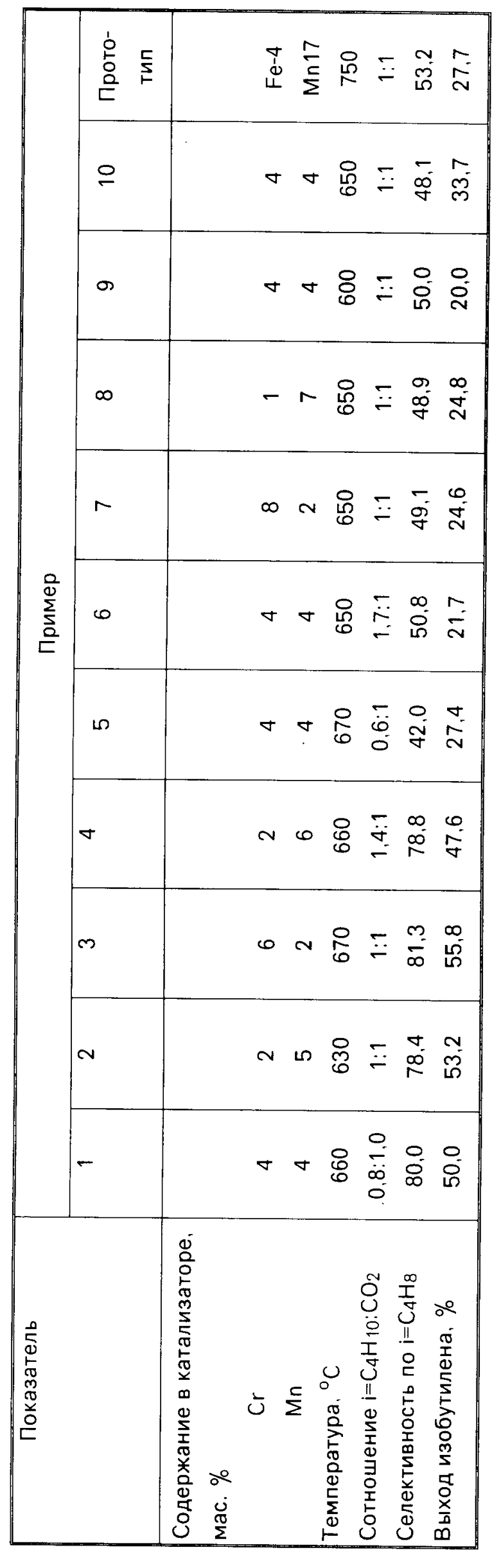

Остальные примеры осуществляются аналогично. Данные по примерам приведены в таблице. Примеры 1-4 являются основными.

Как видно из примеров 1-4, при проведении процесса в заявленных условиях наблюдается повышение селективности процесса по изобутилену до 78,4-81,3% т. е. на 25,2-28,1 пункта выше, по сравнению с прототипом. Выход изобутилена достигает 55,8% т.е. на 28,1% выше, чем в прототипе. В таблице также приведены примеры для сравнения: примеры 5-6 на запредельные соотношения i-C4H10/CO2, примеры 7, 8 на запредельное содержание хрома и марганца в катализаторе, примеры 9, 10 на запредельные значения температуры.

Как видно из таблицы, осуществление процесса при соотношении ниже и выше заявляемого предела не приводит к достижению цели. В этом случае выход изобутилена остается на уровне прототипа или ниже. Исключение составляет пример 10, где выход изобутилена выше, чем в прототипе, однако селективность на 5,1% ниже, чем в прототипе. При проведении процесса при концентрации хрома и марганца ниже и выше 2-6% также наблюдается снижение селективности по изобутилену от 78,4-81,3% до 48,9-49,1% Такие же изменения происходят при изменении температуры ниже и выше заявляемого предела.

Полученные результаты свидетельствуют об эффективном акцептирования Cr-Mn системой диоксида углерода и созданием более окисленной поверхности, на которой не происходит коксообразование и снижение выхода изобутилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С-С И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402514C1 |

| НЕВОСПЛАМЕНЯЮЩАЯСЯ И ВЗРЫВОБЕЗОПАСНАЯ МЕТАНОВОЗДУШНАЯ СМЕСЬ | 2008 |

|

RU2385750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2144543C1 |

| Способ конверсии низших алканов | 1990 |

|

SU1830378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2005 |

|

RU2280021C1 |

| Способ хроматографического анализа газов, растворенных в трансформаторном масле | 2020 |

|

RU2751460C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| Способ получения синтез-газа из CO | 2016 |

|

RU2632701C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ИЗОБУТАНА В ПРОИЗВОДСТВЕ ИЗОПРЕНА И БУТИЛКАУЧУКА | 2010 |

|

RU2448938C1 |

Сущность изобретения: изобутан конвертируют в изобутилен при 610 - 680°С на катализаторе, содержащем 2 - 6 мас.% хрома и 2 - 6 мас.% марганца на оксиде алюминия, в присутствии диоксида углерода при молярном соотношении изобутана и диоксида углерода 0,8 - 1,4 : 1. 1 табл.

СПОСОБ КОНВЕРСИИ ИЗОБУТАНА В ИЗОБУТИЛЕН в присутствии диоксида углерода при повышенной температуре на марганецсодержащем катализаторе на носителе оксида алюминия, отличающийся тем, что процесс проводят на катализаторе, содержащем 2 6 мас. хрома и 2 6 мас. марганца на оксиде алюминия при 610 680oС и молярном соотношении изобутана и диоксида углерода 0,8 1,4 1 соответственно.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мирзабекова С.Р | |||

| и Мамедов А.Х | |||

| Деп | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1993-04-09—Подача