I

Изобретение.относится к оборудованию для изготовления ребристых труб экструдировайием из пластичных материалов.

Известно устройство д.ля изготовления , ребристых труб экструдированием, содержащее соединенный с экструдором патрубок с размещенной в нем с кольцевым зазором полой оправки, состоящей I. i сопряженных конической и цилиндрической частей, имеющих каналы для подвода воздуха, а также формовочный узел для профилирований ребер труб, выполненный в виде двух рядов полуформ с выемками и выступами на рабочих поверхностях 1.

Недостатками известного устройства является невысокое качество получаемых изделий и невысокая производительность.

Цель изобретения - повьииение качества получаемых изделий и увеличение производительности устройства.

Для этого в предложенном устройстве оправка снабжена цилиндрической надставкой,- связанной с конической ее частью, а цилиндрическая часть, оправки выполнена длиной, превыщающей длину конической части, и имеет диаметр меньше диаметра цилиндрической подставки.

Нанаружнойповерхности цилиндрической надставки и оправки выполнены выемки и выступы, соответствующие выемкам и выступам рабочих поверхностей полуформ. При этом выемки и, вьгступы на цилиндрической надставке и оправке могут быть расположены, например, по винтовой линии.

Устройство снабжено режущим элементом, закрепленным на поворотрюм ваЛу, пропущенном через оправку, с целью обеспечения возможностей обработки внутренней поверхности трубы. .

Для получения ко51бинированных труб,

т. е. труб, состоящих из нескольких слоев

из различных материалов, устройство сиабжено со стороны выхода отформованной трубы формовочными узлами по числу наиосиMbix слоев с элементами подачи материала, наносимого на поверхность трубы.

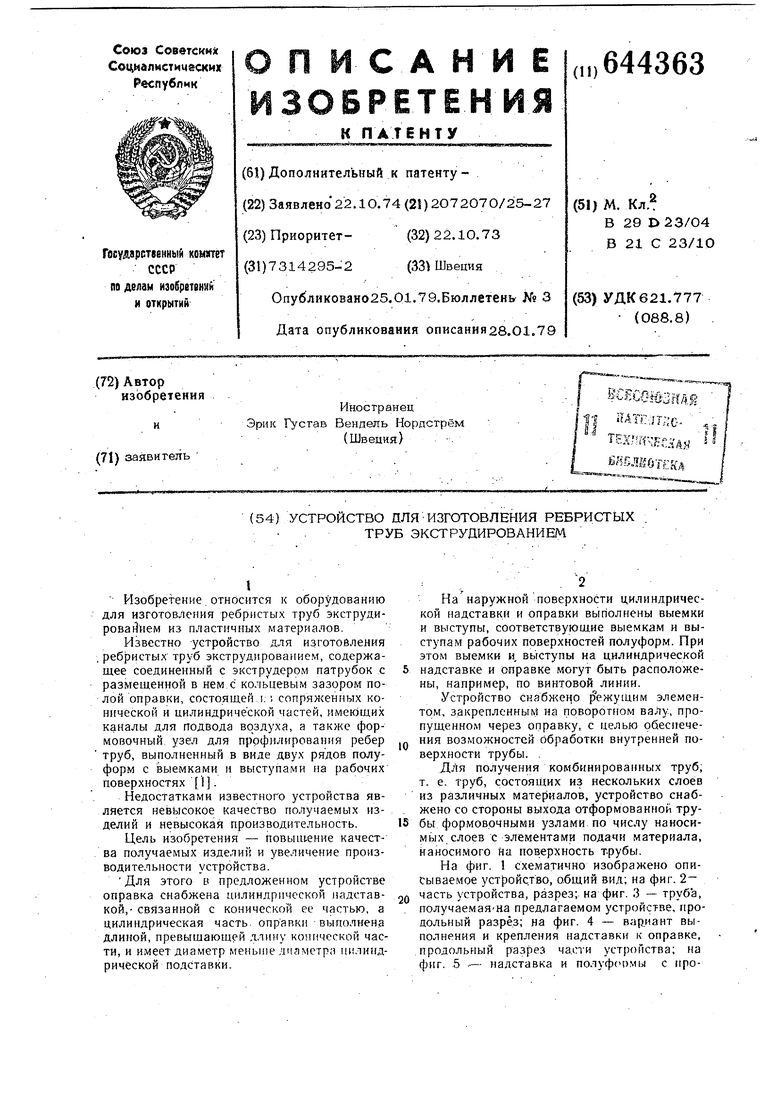

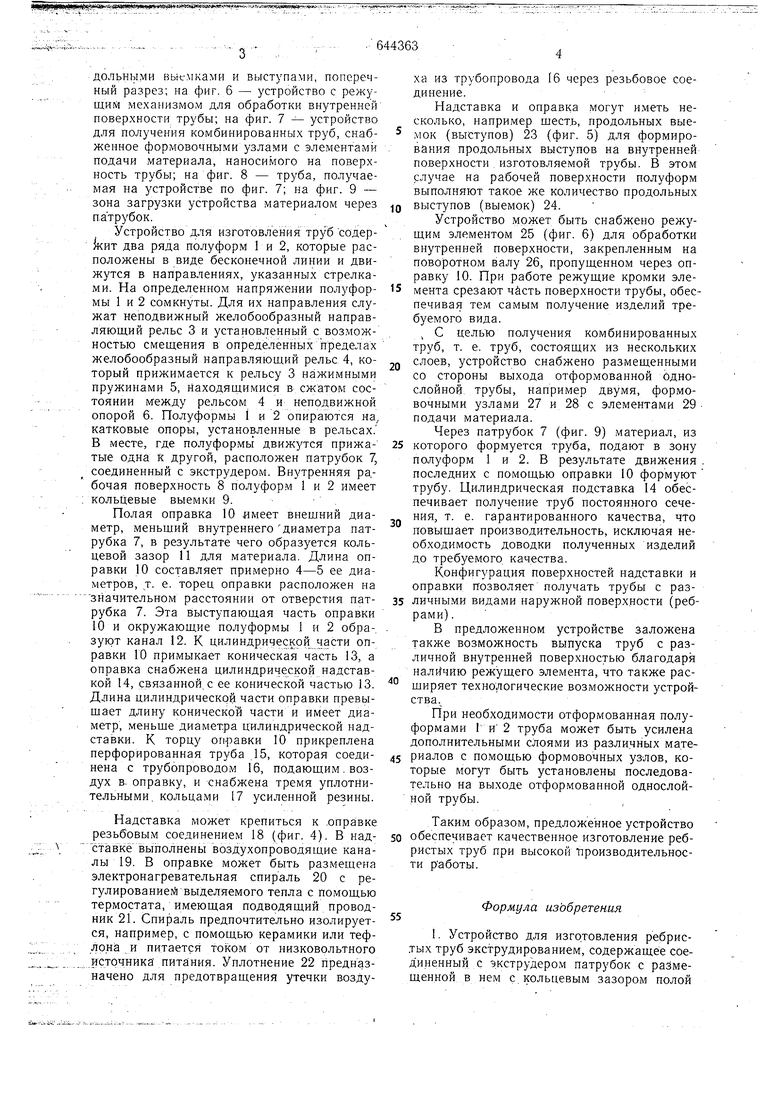

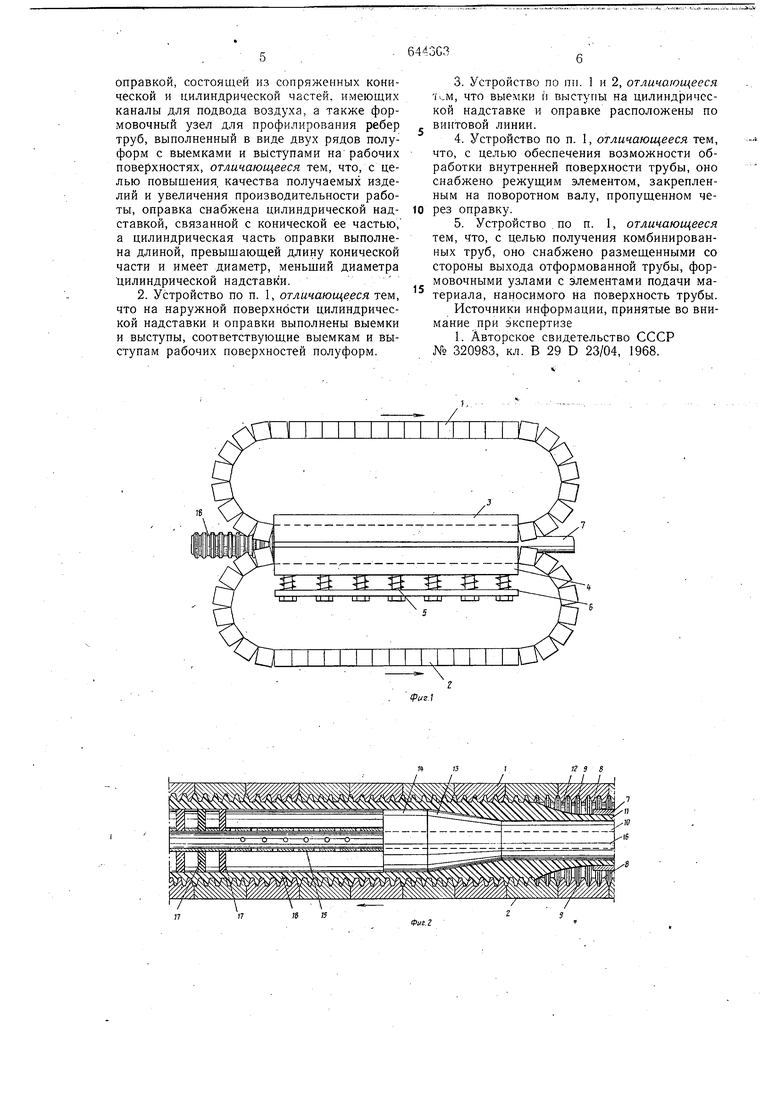

На фиг. 1 схематично изображено описываемое устройство, общий вид; на фиг. 2часть устройства, разрез; на фиг. 3 -- труба, получаемаяна предлагаемом устройстве, продольный разрез; на фиг. 4 - вариант выполнения и крепления надставки к оправке, продольный разрез части устройства; на фиг. 5 .- надставка и полуф(П)мы с про 3

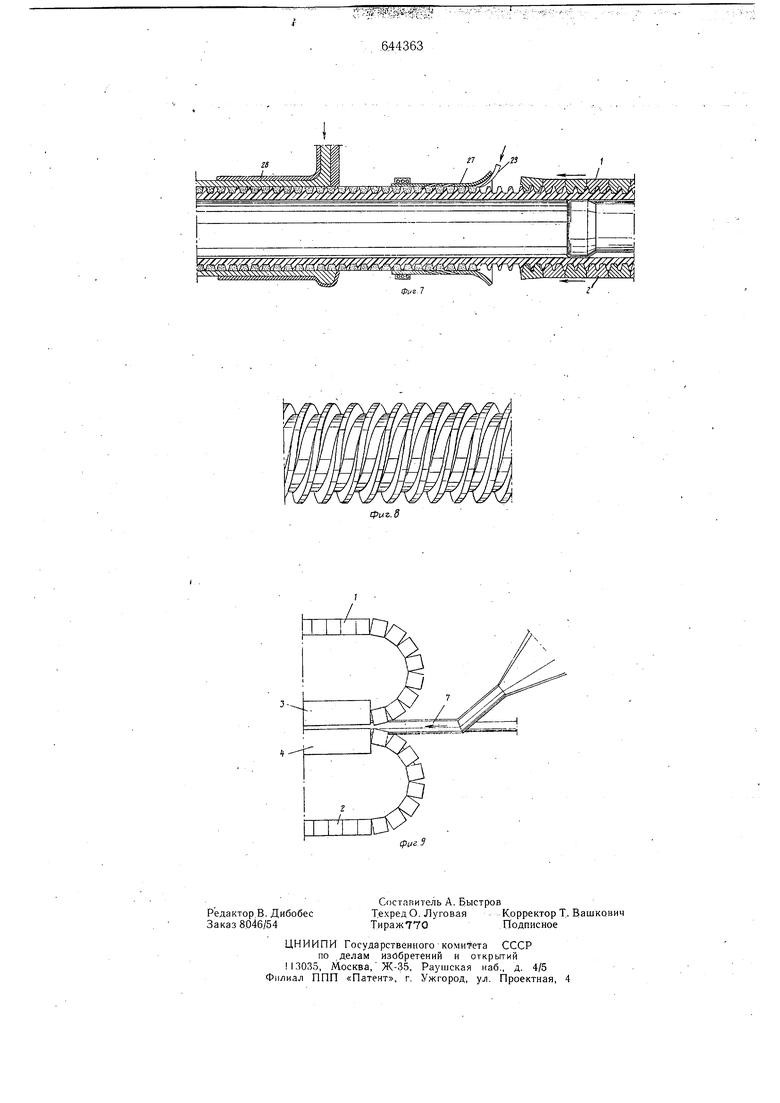

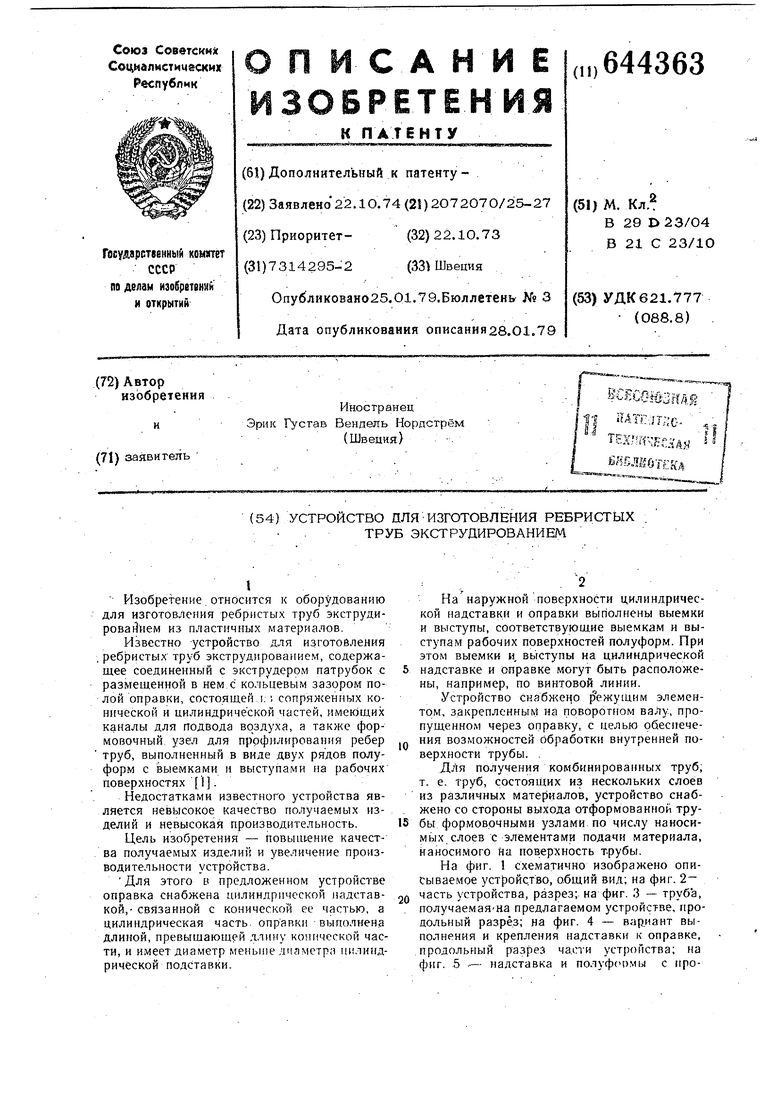

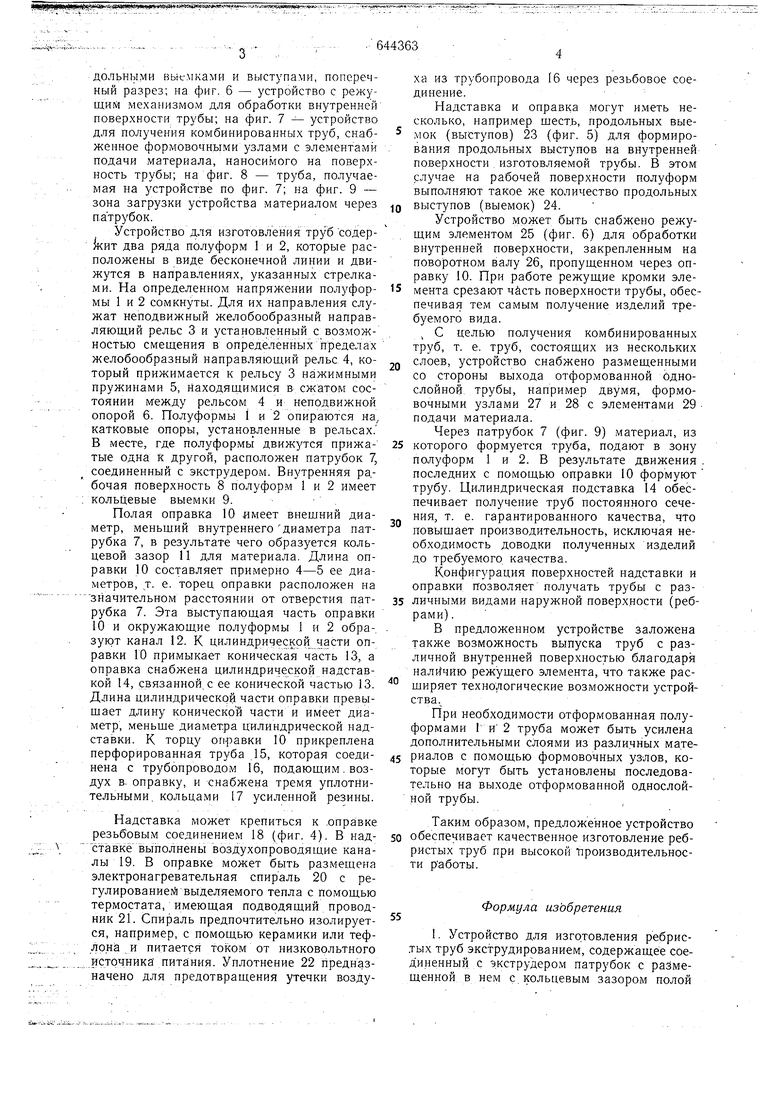

дольными выемками и выступами, поперечный разрез; на фиг. 6 - устройство с режущий механизмом для обработки внутренней поверхности трубы; на фиг. 7 устройство для получения комбинированных труб, снабженное формовочными узлами с элементами подачи материала, наносимого на поверхность трубы; на фиг. 8 - труба, получаемая на устройстве по фиг. 7; на фиг. 9 - зона загрузки устройства материалом через патрубок.

Устройство для изготовления труб содер1кит два ряда полуформ 1 и 2, которые расположены в виде бесконечной линии и движутся в направлениях, указанных стрелками. На определенном напряжении полуформы 1 и 2 сомкнуты. Для их направления служат неподвижный желобообразный направляющий рельс 3 и установленный с возможностью смещения в определенных пределах желобообразный направляющий рельс 4, который прижимается к рельсу 3 нажимными пружинами 5, находящимися в сжатом состоянии между рельсом 4 и неподвижной опорой 6. Полуформы 1 и 2 опираются на, катковые опоры, установленные в рельсах. В месте, где полуформы движзтся прижатые одна к другой, расположен патрубок 7, соединенный с экструдером. Внутренняя ра.бочая поверхность 8 полуфор.м 1 и 2 имеет кольцевые выемки 9. ,

Полая оправка 10 имеет внешний диаметр, меньший внутреннего диаметра патрубка 7, в результате чего образуется кольцевой зазор 11 для материала. Длина оправки 10 составляет примерно 4-5 ее диаметров, т. е. торец оправки расположен на значительном расстоянии от отверстия патрубка 7. Эта выступающая часть оправки 10 и окружающие полуформы 1 и 2 обра-, зуют канал 12. К цилиндрической части оправки 10 примыкает коническая часть 13, а оправка снабжена цилиндрической надставкой 14, связанной, с ее конической частью 13. Длина цилиндрической части оправки превышает длину конической части и имеет диаметр, меньше диаметра цилиндрической надставки. К торцу оправки 10 прикреплена перфорированная труба .15, которая соединена с трубопроводом 16, подающим. воздух в. оправку, и снабжена тремя уплотНительными. кольцами 17 усиленной резины.

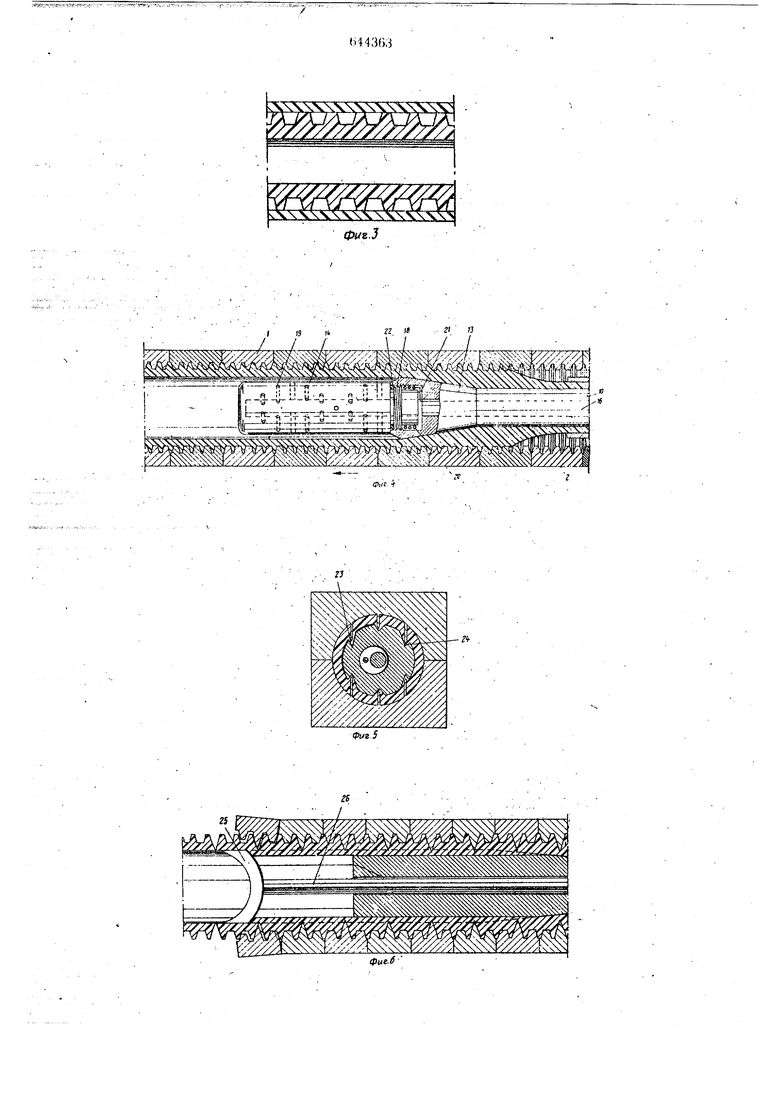

Надставка может крепиться к .оправке резьбовым соединением 18 (фиг. 4). В над; ставке выполнены воздухопроводящие каналы 19. В оправке может быть размещена электронагревательная спираль 20 с регулированией выделяемого тепла с помощью термостата, имеющая подводящий проводник 21. Спираль предпочтительно изолируется, например, с помощью керамики или тефлона и питается током от низковольтного источника пита1ния. Уплотнение 22 предназначено для предотвращения утечки возДу644363

ха из трубопровода 16 через резьбовое соединение.

Надставка и оправка могут иметь несколько, например шесть, продольных выемок (выступов) 23 (фиг. 5) для формирования продольных выступов на внутренней поверхности . изготовляемой трубы. В этом рлучае на рабочей поверхности полуформ выполняют такое же количество продольных выступов (выемок) 24.

Устройство может быть снабжено режущим элементом 25 (фиг. 6) для обработки внутренней поверхности, закрепленным на поворотном валу 26, пропущенном через оправку 10. При работе режущие кромки элемента срезают чисть поверхности трубы, обеспечивая тем самым получение изделий требуемого вида.

С целью получения комбинированных труб, т. е. труб, состоящих из нескольких слоев, устройство снабжено размещенными со стороны выхода отформованной Однослойной, трубы, например двумя, формовочными узлами 27 и 28 с элементами 29 подачи материала.

Через патрубок 7 (фиг. 9) материал, из которого формуется труба, подают в зону полуформ 1 и 2. Б результате движения . последних с помощью оправки 10 формуют трубу. Цилиндрическая подставка 14 обеспечивает получение труб постоянного сечения, т. е. гарантированного качества, что повыщает производительность, исключая необходимость доводки полученных изделий до требуемого, качества.

Конфигурация поверхностей надставки и оправки позволяет получать трубы с различными видами наружной поверхности (ребрами).

В предложенном устройстве заложена также возможность выпуска труб с различной внутренней поверхностью благодаря наличию режущего элемента, что также расширяет технологические возможности устройства.

При необходимости отформованная полуформами Г и 2 труба может быть усилена дополнительными слоями из разли.чных материалов с помощью формовочных узлов, которые могут быть установлены последовательно на выходе отформованной однослойной трубы.

Таким образом, предложенное устройство обеспечивает качественное изготовление ребристых труб при высокой производительности работы.

Формула изобретения

I. Устройство для изготовления ребрис.тых труб экструдированием, содержащее соединенный с э.кструдером патрубок с размещенной в нем с. кольцевым зазором полой

оправкой, состоящей из сопряженных конической и цилиндрической частей, имеющих каналы для подвода воздуха, а также формовочный узел для профилирования ребер труб, выполненный в виде двух рядов полуформ с выемками и выступами на рабочих поверхностях, отличающееся тем, что, с целью повышения, качества получаемых изделий и увеличения производительности работы, оправка снабжена цилиндрической надставкой, связанной с конической ее частью, а цилиндрическая часть оправки выполнена длиной, превышающей длину конической части и имеет диаметр, меньший диаметра цилиндрической надставки.

2. Устройство по п. 1, отличающееся тем, что на наружной поверхности цилиндрической надставки и оправки выполнены выемки и выступы, соответствующие выемкам и выступам рабочих поверхностей полуформ.

3.Устройство по пи. 1 и 2, отличающееся г-.,м, что выемки fi выступы на цилиндрической надставке и оправке расположены по винтовой линии.

4.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности обработки внутренней поверхности трубы, оно снабжено режущим элементом, закрепленным на поворотном валу, пропущенном через оправку.

5.Устройство , по п. 1, отличающееся тем, что, с целью получения комбинированных труб, оно снабжено размещенными со стороны выхода отформованной трубы, формовочными узлами с элементами подачи материала, наносимого на поверхность трубы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 320983, кл. В 29 D 23/04, 1968.

е а

/

4 е

азе

Фиг. г

(IS№

гг II 2t n

фиеб

Авторы

Даты

1979-01-25—Публикация

1974-10-22—Подача