Изобретение относится к обработке металлов давлением, в частности к прессованию изделий с изменяющимся по длине поперечным сечением, а также может быть использовано для получения длинномерных изделий из неметаллических пластичных материалов.

Предшествующий уровень техники

Известно устройство для изготовления ребристых труб, в котором узел профилирования ребер труб выполнен в виде двух рядов полуформ с выемками и выступами на рабочих поверхностях. Полуформы расположены в виде бесконечной линии и в процессе работы движутся со скоростью, равной скорости движения изготавливаемой трубы (патент SU N 644363, 1979 г.). Похожим по конструкции и принципу работы является устройство для изготовления трубчатых электроизоляторов (патент GB N 1028277, 1966 г.). Данные устройства позволяют получать длинномерные изделия с поперечным сечением, которое изменяется по длине только строго периодически.

Известен инструмент для изготовления изделий переменного сечения прессованием с обратным истечением металла (патент RU N 1433516, 1988 г.). Матрица инструмента состоит из двух пар элементов, одна из которых выполнена в виде клиновых элементов, а другая - в виде частей усеченного конуса. Инструмент позволяет получать изделия с монотонно убывающим или монотонно увеличивающимся поперечным сечением.

Наиболее близкий аналог предлагаемого изобретения описан в патенте US N 2300221, 1942 г. на "Экструзионное изготовление металлических изделий", Экструзионное устройство содержит контейнер для заготовки, матрицу и плунжер для выдавливания металла заготовки через матричную воронку и отверстие матрицы. В отверстии расположен по крайней мере один стержневой поворотный элемент с выемкой переменного профиля. По мере выхода изделия из отверстия матрицы стержневой элемент поворачивается, меняя положение выемки, находящейся в контакте с поверхностью изделия. Изменение профиля выемки обуславливает изменение профиля получаемого изделия. В случае двух поворотных элементов в матрице изделие может иметь симметричное или асимметричное поперечное сечение.

Однако форма выемки на поворотном элементе соответствует только одному конкретному изделию и для каждого нового изделия требуется замена поворотных элементов на другие с выточкой индивидуально рассчитанной и выполненной под новое изделие.

Сущность изобретения

Предлагаемые способ и устройство позволяют прессовать из пластичных материалов изделия, преимущественно длинномерные, поперечное сечение которых может непрерывно, периодически или ступенчато меняться по длине, как в сторону увеличения, так и в сторону уменьшения площади сечения.

Прессование осуществляют из контейнера через матрицу с помощью пресс-штемпеля. Матрица имеет матричную воронку и выходное отверстие, образованные, по крайней мере частично, одним или более подвижным элементом с профилирующей поверхностью. В процессе прессования изменяют положение подвижных элементов, и, соответственно, форму и размеры выходного отверстия матрицы. Изменение положения подвижных элементов производят независимо от движения пресс-штемпеля, руководствуясь только потребностью изменения профиля получаемого изделия. В частности, скорость изменения положения поворотного элемента и скорость движения пресс-штемпеля могут в каждый конкретный момент не совпадать по величине и/или иметь противоположные направления.

Устройство для изготовления изделий переменного сечения содержит контейнер, пресс-штемпель и матрицу с матричной воронкой и выходным отверстием. При этом матрицу или ее часть образуют подвижные элементы, а матричная воронка или ее часть образована профилирующими поверхностями подвижных элементов.

Подвижный элемент, как правило, представляет собой поворотный цилиндр или двойной усеченный конус, или их часть. Диаметр подвижного поворотного элемента превышает его размер по оси, а ось подвижного поворотного элемента расположена перпендикулярно или под углом к оси контейнера. Поворотный элемент может иметь участок цилиндрической боковой поверхности, служащей в процессе работы профилирующей поверхностью для получаемого изделия. Чаще профилирующую поверхность выполняют в виде выточки переменного профиля на боковой поверхности подвижного поворотного элемента. Однако в необходимых случаях профилирующая поверхность может находиться на выступе подвижного элемента.

Поворотные элементы, образующие матрицу, находятся в контакте с выходным участком контейнера.

Краткое описание чертежей

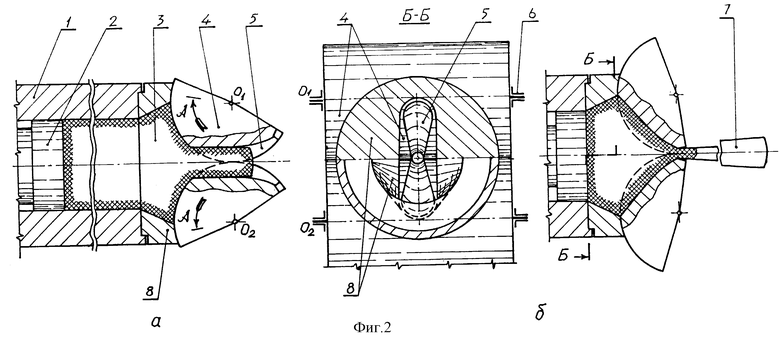

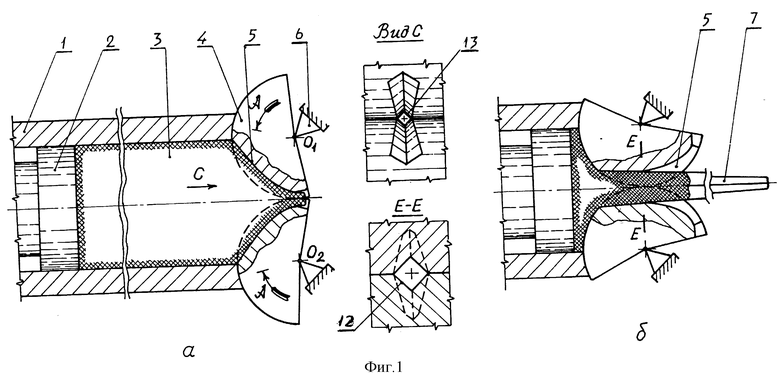

На фиг. 1 показан один из конструктивных вариантов предлагаемого устройства вместе с прессуемой заготовкой в начале и в конце процесса прессования (фиг. 1а и 1б соответственно).

На фиг. 2 - другое конструктивное выполнение устройства согласно изобретению. В обоих случаях матрица образована двумя поворотными цилиндрическими подвижными элементами, имеющими выточки переменного профиля.

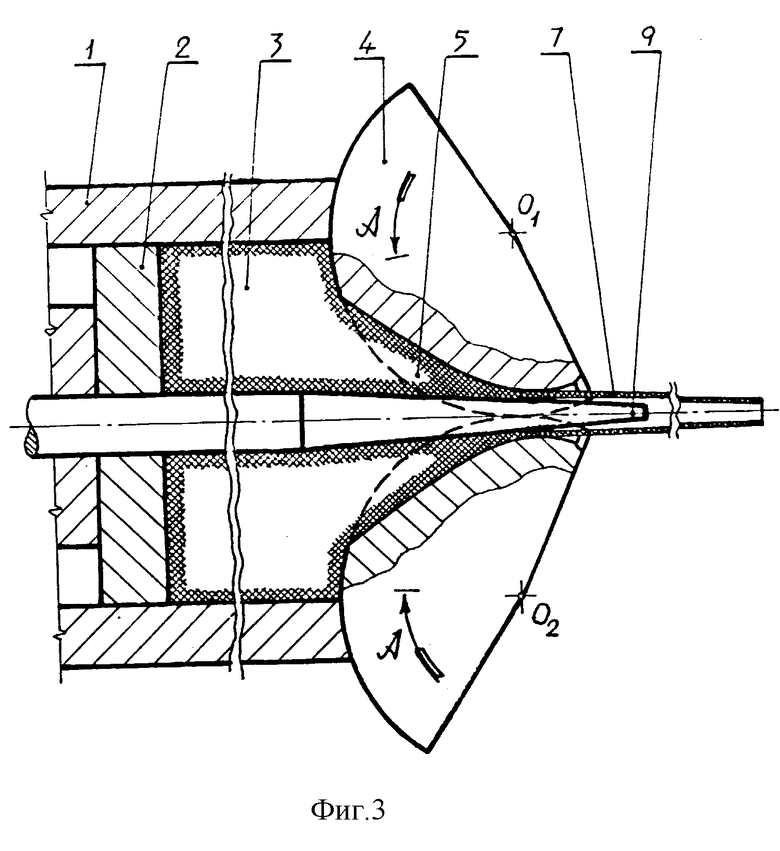

Фиг. 3 показывает процесс получения полого конического длинномерного изделия.

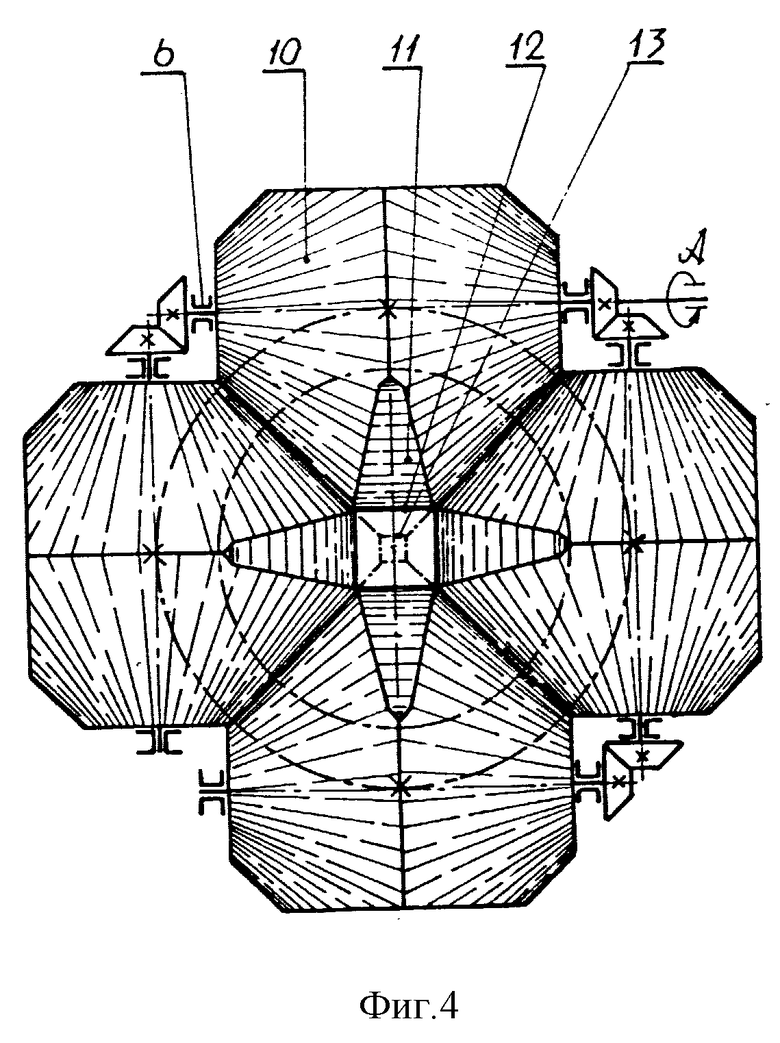

На фиг. 4 изображена матрица, образованная четырьмя подвижными элементами в виде двойного усеченного конуса, соединенными с возможностью одновременного поворота.

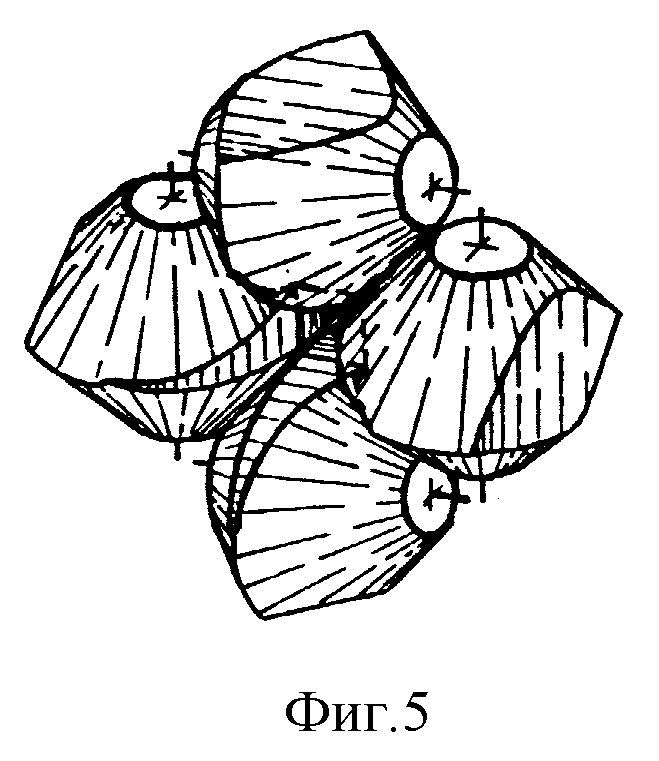

На фиг. 5 - такая же матрица, но с возможностью раздельного поворота каждого из подвижных элементов.

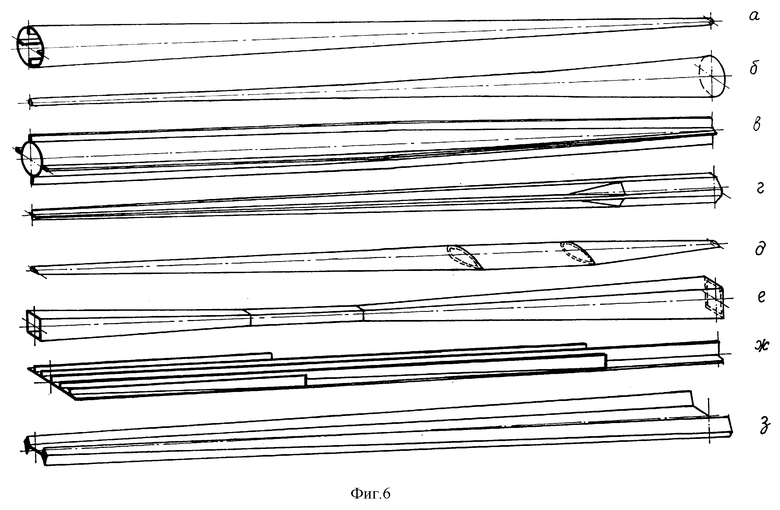

На фиг. 6 (а-з) показаны некоторые виды длинномерных изделий с изменяющимся профилем поперечного сечения, которые могут быть изготовлены в соответствии с предлагаемыми изобретениями.

Сведения, подтверждающие возможность осуществления изобретения

На фиг. 1 изображен один из конструктивных вариантов устройства для изготовления изделий переменного сечения. Устройство содержит контейнер 1 с пресс-штемпелем 2 и матрицей, образованной двумя подвижными элементами 4. Подвижные элементы 4 в данном случае выполнены поворотными и имеют форму кругового цилиндра или его части с выемками (ручьями) 5 переменного профиля на боковой поверхности. Поворот подвижных элементов 4 во время работы устройства происходит относительно опор 6, как правило в противоположных направлениях. Выемки 5 подвижных элементов 4 представляют собой профилирующие поверхности для получаемых изделий и в совокупности образуют матричную воронку с выходным отверстием. Поскольку размеры и форма выходного отверстия меняются в зависимости от положения подвижных элементов, на чертежах отверстие максимальной площади обозначено позицией 12, а минимальное выходное отверстие - позицией 13.

Начало процесса прессования изделия показано на фиг. 1а, где в контейнере 1 находится заготовка 3. Матричная воронка и выходное отверстие 13 изображены на виде по стрелке С. Фиг. 1б иллюстрирует окончание процесса получения изделия 7, когда подвижные элементы 4 повернуты относительно того положения, которое они занимали в начале прессования. На сечении Е-Е показано выходное отверстие 12 матрицы, площадь которого больше, чем в начале процесса. То есть в данном случае прессование изделия начинают вести с более тонкого конца. При этом подвижные элементы 4 поворачивают один навстречу другому и мгновенная скорость изменения положения подвижного элемента и скорость движения пресс-штемпеля 2 совпадают по направлению.

На фиг. 2 показано устройство с контейнером 1, снабженным форкамерой 8. Форма проходного сечения форкамеры 8 меняется от круговой до симметрично удлиненной (например, эллиптической), причем больший диаметр эллипса лежит в плоскости поворота подвижных элементов 4 и превышает внутренний диаметр контейнера 1. Фиг. 2а и 2б, так же, как и в предыдущем случае, показывают начало и окончание процесса прессования изделия 7, но этот раз изделие изготавливают, начиная с более толстого конца. В этом случае подвижные элементы 4 вращают в разные стороны, а мгновенная скорость изменения положения поворотного элемента и скорость движения пресс-штемпеля 2 имеют противоположные направления.

Устройство, изображенное на фиг. 3, сходно с устройством на фиг. 1, но для получения полых изделий, например конических труб, оно дополнительно оснащено подвижной иглой 9, расположенной по оси контейнера 1 и проходящей в выходное отверстие матрицы.

На фиг. 4 показана матрица, образуемая четырьмя подвижными (поворотными) элементами, имеющими форму двойного усеченного конуса. На каждом поворотном элементе часть ребра на стыке оснований двух конусов 10 срезана с образованием участка 11 цилиндрической поверхности переменной ширины. Поверхность участка 11 является профилирующей для изготавливаемых изделий и может быть выполнена как поверхность разных видов цилиндров (эллиптического, гиперболического, параболического и т.д.), а также как поверхность цилиндра вращения, ось которого не совпадает с осью поворотного элемента.

Поворотные элементы на фиг. 4 имеют единый привод и меняют положение одновременно, обеспечивая изготовление изделий с переменным, но симметричным профилем поперечного сечения. Для получения изделий с несимметричным профилем поперечного сечения каждый из поворотных элементов должен иметь независимый привод (фиг. 5).

Показанные на чертежах устройства не исчерпывают все возможные конструктивные варианты предлагаемого изобретения.

В частности, подвижность элементов, образующих матрицу, может быть реализована не только путем поворота элемента, когда точки профилирующей поверхности движутся по круговой траектории. Подвижность элементов матрицы может быть организована и другим образом, когда траектория движения точек профилирующей поверхности будет представлять собой циклоиду, цепную линию, эвольвенту и т.д.

В зависимости от требуемой формы поперечного сечения изделий матрица устройства согласно изобретению может быть образована подвижными элементами как полностью, так и частично. Так, при изготовлении изделия, изображенного на фиг. 6ж, для получения нижней плоскости часть матрицы с профилирующей поверхностью со стороны этой плоскости может быть неподвижной. То есть элемент, образующий соответствующую сторону матрицы, либо может быть неподвижным по конструктивному исполнению, либо может оставаться неподвижным, обладая принципиальной возможностью движения в других случаях.

Подвижные элементы могут быть одинаковой или разной формы, одинакового или разного диаметра, а их количество может составлять от одного до четырех, а в особых случаях (например, при изготовлении изделий с поперечным сечением в виде звезды) - и более.

Форма выемки (выступа) на боковой поверхности подвижного (поворотного) элемента проектируется, а режим поворота в процессе прессования задается с учетом мгновенного коэффициента вытяжки, поскольку при постоянной скорости пресс-штемпеля скорость истечения будет меняться в соответствии с изменением площади выходного отверстия матрицы.

Профиль выходного отверстия матрицы образуется в месте соприкосновения двух или более подвижных (поворотных) элементов, имеющих, в частности, выемку или выступ соответствующей конфигурации.

Подвижные элементы плотно прилегают один к другому и к выходу из контейнера, имеющему соответствующую конфигурацию. Подвижные элементы могут быть снабжены ребордами (на чертежах не показаны), предотвращающими или уменьшающими затекание прессуемого материала в щель между подвижными элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| Устройство для получения изделий прессованием преимущественно из гранулированного материала | 1986 |

|

SU1428592A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| Пресс-шайба переменного диаметра для прессования металла | 1975 |

|

SU569354A1 |

Изобретение относится к прессованию длинномерных изделий с изменяющимся поперечным сечением из металлов и неметаллических пластичных материалов. Устройство содержит контейнер, пресс-штемпель и матрицу с матричной воронкой и выходным отверстием, причем матрица или ее часть образована подвижными элементами, подвижные элементы выполнены с возможностью изменения положения независимо от движения пресс-штемпеля, а матричная воронка или ее часть образована профилирующими поверхностями подвижных элементов. Подвижный элемент выполнен в виде поворотного цилиндра, или двойного усеченного конуса, или их части, имеющей участок цилиндрической боковой поверхности с диаметром, превышающим размер по оси подвижного элемента. Профилирующая поверхность выполнена в виде цилиндрической боковой поверхности подвижного элемента или выполнена в виде выемки переменного профиля на боковой поверхности. Способ включает изменение положения подвижного элемента независимо от движения пресс-штемпеля. Способ и устройство позволяют прессовать из пластичных материалов изделия, преимущественно длинномерные, поперечное сечение которых может непрерывно, периодически или ступенчато меняться по длине как в сторону увеличения, так и в сторону уменьшения площади сечения. 2 с. и 5 з.п. ф-лы, 6 ил.

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ ИЗ ФИЗАЛИСА | 2005 |

|

RU2300221C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 0 |

|

SU394123A1 |

| Инструмент для изготовления изделий переменного сечения прессованием с обратным истечением металла | 1986 |

|

SU1433516A1 |

| "Устройство для изготовления ребристых труб экструдированием | 1974 |

|

SU644363A3 |

| DE 3517980 А1, 28.11.1985 | |||

| DE 4129881 А1, 08.04.1993. | |||

Авторы

Даты

2000-08-20—Публикация

1999-08-23—Подача