t

Изобретение относится к обработке металлов давлением, а нменно к роторным машинам для накатки кольцевых канавок на трубке-заготовке, используемых для изготовления сильфонов.

Известен ротор для накатки кольце- вых. канавок на трубозаготовке, содержащий вращаемый барабан, по периферии которого смонтированы фо ширующие инструменты и установленные с возможностью вертикального возвратно-поступательного- перемещения и приводом вращения, включающего индивидуальную шестерню для каждой оправки,, взаимодействующей с зубчатой передачей С11.

Недостатком такого устройства является то, что формирующие инструменты выполнены в виде единого концентрично расположенного относительно оси ротора барабана с формирующими выступами. Такое выполнение ротора позволяет производить накатку только на трубке с небольшим числом канавок, так как на трубке-заготовке одновре2

менно может формоваться только одна канавка, а при большом их количестве резко возрастает диаметр формующего барабана.Так,например, при числе канавок, превышающем 22 К|анавки для трубы диаметром 15 мм диаметр формукяцего барабана превьш1ает 2 м. В известном роторе производится формование трубкизаготовки не по всей ее длине, а только по концевым частям трубки.

10

Известен также ротор для накатки кольцевых канавок на трубке-заготовке. содержащий смонтированный на основании барабан, на наружной цилиндри-г

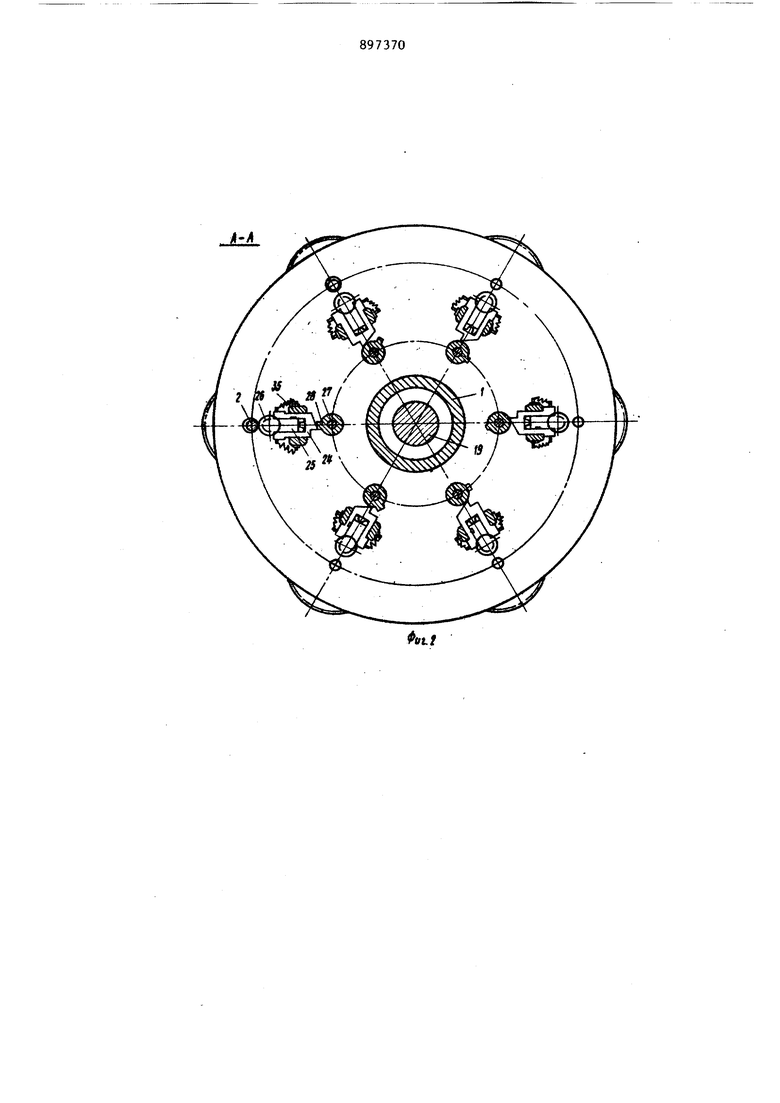

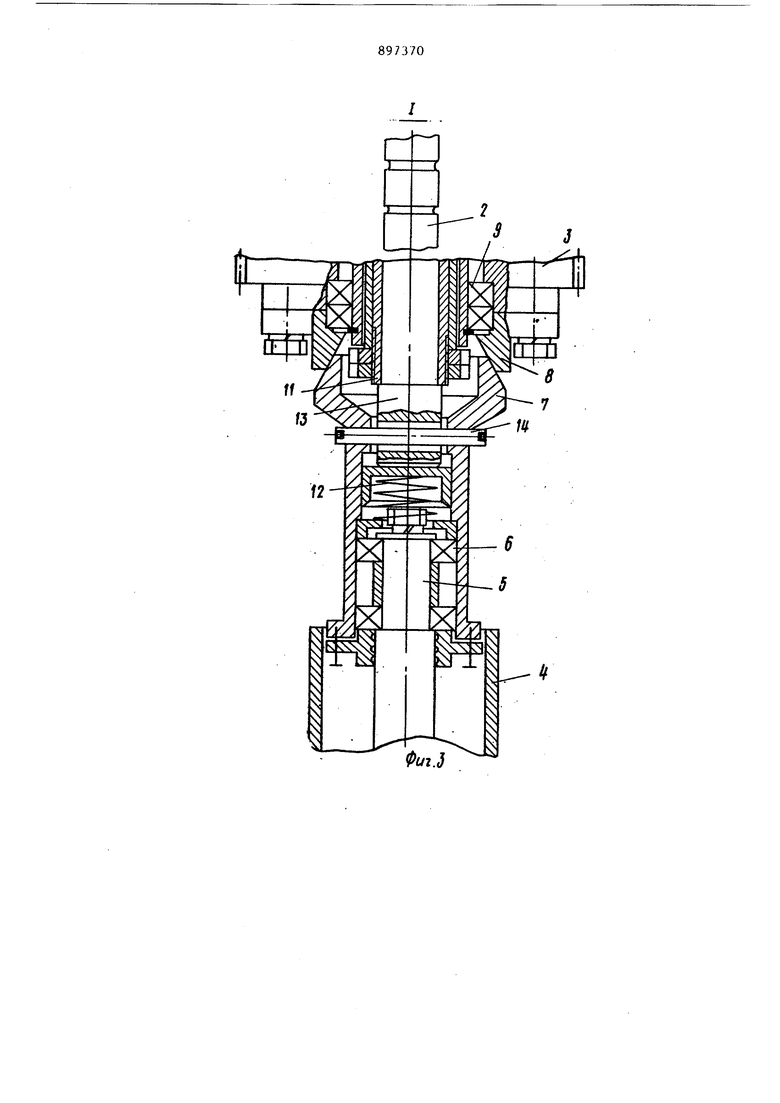

IS ческой поверхности которого размещены формующие инструменты, установленные на основании оправки, для размещения обрабатываемого изделия, привод возвратно-поступательного перемещ ения

20 оправки, механизм возвратно-поступательного перемещения оправки, привод вращения оправки и смонтированныена оправке шестерни, связывающие их с барабаном посредством зубчатой передачи С23. Недостатком известного устройства является то, что при увеличении размеров обрабатываемых изделий существенно увеличиваются габариты устройства. Цепью изобретения является сокращение габаритов ротора и упрощение его конструкции. Для достижения указанной цели в роторе для накатки кольцевые канавок на трубе-заготовке, содержащем смонт рованный на основании барабан, на наружной цилиндрической поверхности которого размещены формующие инструменты, установленные на основании оправки, для размещения обрабатываемого изделия, привод возвратно-поступательного перемещения оправки, механизм возвратно-поступательного п ремещения оправки, привод вращения оправки и смонтированные на оправке шестерни, связывающие их с барабаном посредством зубчатой передачи, привод возвратно-поступательного переме щения оправки выполнен в виде силового цилиндра со штоком, а механизм возвратно-поступательного перемещени оправки выполнен в виде смонтированн внутри шестерни на опорах вращения соосно оправке первой втулки с внутренней конической поверхностью и уста новленной на штоке силового цилиндра второй втулки с наружной конической поверхностью, сопряженной с внутренней конической поверхностью первой втулки. Оправка подпружинена в осевом направлении и выполнена с цилиндрическим выступом, а внутри первой втулки, между оправкой и опорами вращения, установлена базирующая втулка, им(цющая возможность взаимодействия с выступом оправки. Ротор снабжен базирующими роликами, попарно установленными на торцах формующих элементов. На фиг. 1 схематически изображён ротор для накатки кольцевых канавок на трубе-заготовке, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 узел I на фиг. 1 в увеличенном масштабе; на фиг. 4а и 46 - разрез Б-Б на фиг. I . Ротор для накатки кольцевых канавок на трубе-заготовке (фиг. I) содержит вращаемый барабан 1, по периферии которого смонтированы формующие инструменты, и установленные с возмож ностью вертикального возвратно-поступетельного перемещения оправки 2 с кольцевыми канавками, снабженные приводом возвратно-поступательного перемещения и приводом вращения, включающего индивидуальную шестерню 3 для каждой оправки 2, взаимодействующей с зубчатой передачей. Привод возвратно-поступательного перемещения каждой оправки 2 (фиг. I, 3) выполнен в виде силового цилиндра 4, на штоке 5 которого в опорах вращения 6 смонтирована соединенная с оправкой 2 втулка 7 с внешней конической поверхностью, а каждая шестерня 3 оправки 2 смонтирована концентрично относительно нее и вьтолнена с центральным отверстием для прохода оправки 2, причем шестерня 3 оснащена втулкой 8 с внутренней конической поверхностью, взаимодействующей с конической поверхностью втулки 7 штока 5. Шестерни 3 смонтированы в опорах вращения 9 на диске 10, который жест.ко связан с барабаном 1. Каждая шестерня 3 снабжена установленной в ее центральном отверстии базирующей втулкой 1, причем оправка 2 подпружинена при помощи пружины 12 относительно втулки 7 штока 5 и выполнена с цилиндрическим выступом 13,. взаимодействующим с торцом базирующей втулки I шестерни 3. Оправка 2 соединена с втулкой 7 штока 5 при помощи стержня 14, причем в оправке 2 выполнен под него паз, превышающий его ширину, в результате чего втулка 7 имеет возможность ограниченного перемещения относительно оправки 2. Силовые цилиндры 4 смонтированы на диске 15, который посредством вала 16 связан с барабаном 1 и посредством нижнего барабана 17 с шестерней 18, которая соединена с приводом машины (не показан). Силовые цилиндры 4 соединены с источником энергии через плоский распределитель (не показан). Барабан 1 выполнен полым и внутри него на опорах вращения смонтирован вал 19, на одном конце которого смонтирован шкив 20, связанный с регулируемым приводом (не показан), а на втором его конце установлена шестерня 21. Шестерня 2I посредством зубчатой передачи, состоящей из шестерен 22 и 23. связана со всеми шестернями 3 и передает на них вращение. Каждый формующий инструмент содержит набор (по числу формуемых канавок полых ползунов 24 (фиг. 1, 2) виутри каждого из которых расположен подпружиненный шток 25 с формующим роликом 26. Перемещение ползунов 24 осуществляется при помощи распределительного вала 27, на котором смонтированы дисковые кулачки 28, взаимодействующие с ползунами 24. Каждый вал 27 получает вращение ,посредством связанной с ним шестерней 29, которая обкатьюается по неподвижно смонтированной на станине 30 шестерни 31. Каддый формующий инструмент содержит две пары базирующих роликов 32 (фиг. 1, 4), взаимодействующих с противоположными концами трубы-заготовки Ось роликов 32 перекрещивается с осью оправки 2. Ролики 32 оснащены ползуна ми 33, которые по своей конструкций аналогичны ползунам 24 формующих роликов 26, и их перемещение также осуществляется под действием дисковых кулачков 34 распределительного вала 27. Ползуны 24 роликов 26 (фиг. 1, 2) смонтированы между двумя направляющими 35, количество ползунов может Ьыть быстро заменено при изготовлении трубок с другим числом канавок. В верхней части направляющих 35 смонтирована опора 36 под оправку 2. Ротор для накатки кольцевых канаво на трубе-заготовке работает следующим образом. При включении в работу барабан; I диск 15 приходят в непрерывное постоянное вращение (фиг. t). В позиции загрузки трубки-заготовки 37 клещевой захват 38 (фиг. 4а) транспортного ротора (не показан) подает трубку 37 на соответствующую позицию обработки ротора. Подача трубки 37 осуществляе ся до упора ее в две пары базирукицих роликов 32, в результате чего трубка 37 центрируется относительно оправки 2. При этом соответствующий силовой цилиндр 4 (фиг. 1) выдвигает свой шток 5 вверх. Оправка 2 двигается также вверх и входит в трубку 37, в это время клещевой захват 38 ее отпускает и выходит из зацепления с трубкой 37. Перемещение оправки 2 вверх осуществляется до тех пор пока цилиндрический выступ 13 не упрется в базирующую втулку 11 (фиг. 3), таким образом оправка точно выставляет ся относительно своего формующего инструмента. Шток 5 продолжает свое перемещение вверх, при этом снижается пружина 12 и стержень 14 перемещается в пазе оправки 2, до тех пор пока втулка 7 не войдет в зацепление своей внешней конической поверхностью с внутренней конической поверхностью втулки 8 шестерни 3. Шестерня 3 получает вращение через зубчатую передачу шестерен 21, 22, 23 от вала 19, в результате чего втулка 7, а вместе с ней и оправка 2 приходят в непрерывное вращение. По мере дальнейшего вращения барабана 1 под действием кулачков 34 вращающегося распределительного вала 27 вьщвигают пoлзy IЫ 33, которые своим базирующими роликами 32 прижимают трубку 37 к оправке 2 (фиг. 46). Затем под действием дисковых кулачков 28 перемещаются ползуны 24 и ролики 26 деформируют канавки на трубке 37 (фиг. 2). Порядок и закон деформации канавок трубы 37 в данном случае может быть любой, который наилучшим образом удовлетворяет технологов и определяется он расположением дисковых кулачков 28 относительно друг друга. Точная регулировка хода формовочных роликов 26 не производится, так как ролики 26 перемещаются до упора в тело канавок оправки 2 и все компенсации неравномерности хода осуществляются перемещением подпружиненного щтока 25. После окончания формования данной трубки 37 ползуны 24, 33 отходят под действием пружин назад, а шток 5 цилиндра 4 отводит соответствующую оправку 2 в исходное положение, при этом отформованная труба 37 удаляется из ротора при помощи клещевого захвата 38 транспортного рот,ора (не показан). Цикл формования ведется непрерывно, свободная позиция ротора перемещается к позиции загрузки и цикл формования повторяется. Использование предлагаемого ротора для накатки кольцевых канавок на трубе-заготовке позволяет существенно снизить его габариты и упростить конструкцию. Габариты предлагаемого ротора по сравнению с известным уменьшаются приблизительно в два раза, чт в свою очередь, вызывает более чем троекратное сокращение, его металлоемкости. Формула изобретения 1. Ротор для накатки кольцевых ка навок на трубе-заготовке, содержащий смонтированный на основании барабан, на наружной цилиндрической поверхности которого размещены формующие инструменты , установленные на основании оправки, для размещения обрабатьшаемого изделия, привод возвратно-посту в с пательного перемещения оправки, механизм возвратно-поступательного перемещения оправки, привод вращения оправки, и смонтирова1тые на оправке шестерни, связыва ощие их с барабаном i IS посредством зубчатой передачи, отличающийся тем, что, с целью сокращения габаритов ротора и улрощения конструкщш, привод возвратно-поступательного перемещения оправ- 20 ки выполнен в виде силового цилиндра со штоком, а механизм возвратно-поступательного перемещения оправки выполнен в виде смонтированной внутри {шестерни на опорах вращения соосно 25 89 08 оправке первой втулки с внутренней конической поверхностью и установленной на штоке силового цилиндра второй втулки с наружной конической поверхностью, сопряженной с внутренней ко нической поверхностью первой втулки. 2. Ротор по п. I, отличающийся тем, что оправка подпружинена в осевом направлении и выполнена цилиндрическим выступом, а внутри первой втулки, между оправкой и йпорами вращения, установлена базирующая втулка, имеющая возможность взаимодействия с выступом оправки, 3. Ротор поп, 1, отличающийся тем, что он снабжен базирукшдами роликами, попарно установленными на торцах формующих элементов, Источники информации, принятые во внимание при экспертизе t, Патент Великобритании № 1217771, кл. В 3 Е, 31 .12,70, 2, Патент Великобритании № 1334160, кл, В 3 Е, 17,10,73 (прототип). А-Jl.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Машина для накатки кольцевых канавок на трубе-заготовке | 1980 |

|

SU882692A1 |

| Роторно-конвейерная линия | 1991 |

|

SU1802782A3 |

| Ротор сборки | 1980 |

|

SU904968A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1532300A1 |

| В ПТ Б | 1973 |

|

SU383622A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Ротор накатки цилиндрических изделий | 1986 |

|

SU1488081A1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Установка для формования, оправки и сушки валяной обуви | 1987 |

|

SU1510828A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-03—Подача