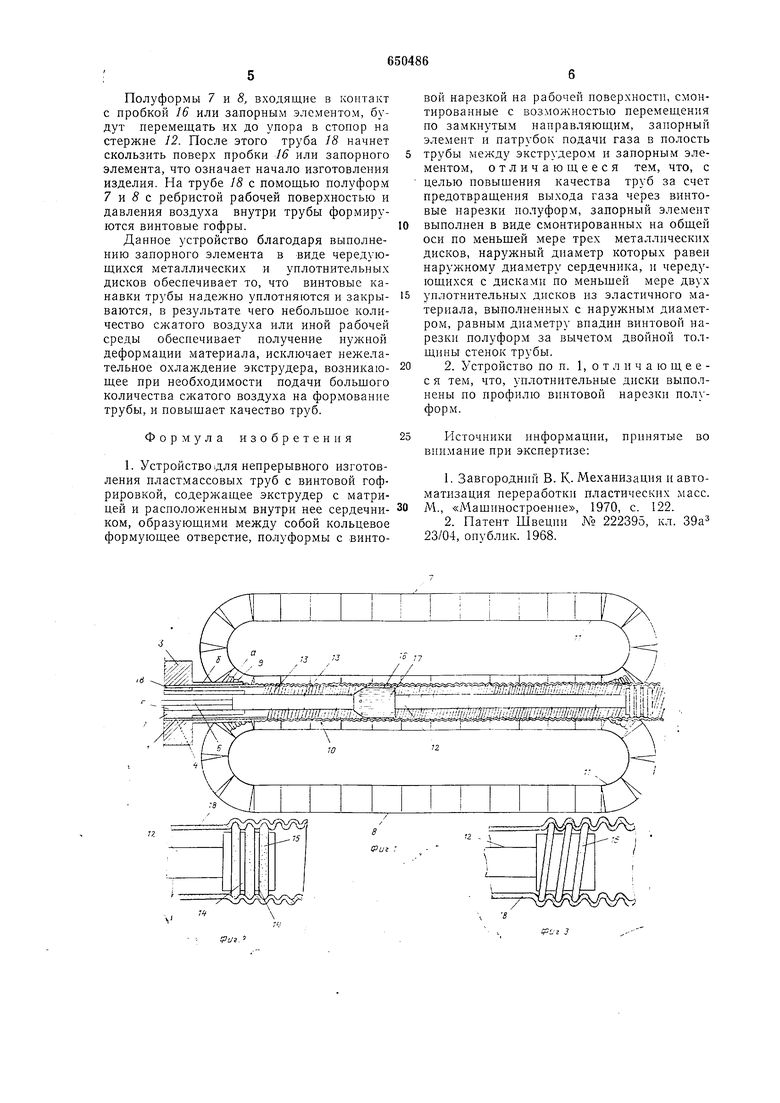

ным диаметру впадин винтовой нарезки полуформ за вычетом двойной толщины стенок трубы.

Кроме того, унлотнительные диски могут быть выполнены по нрофилю винтовой нарезки полуформ.

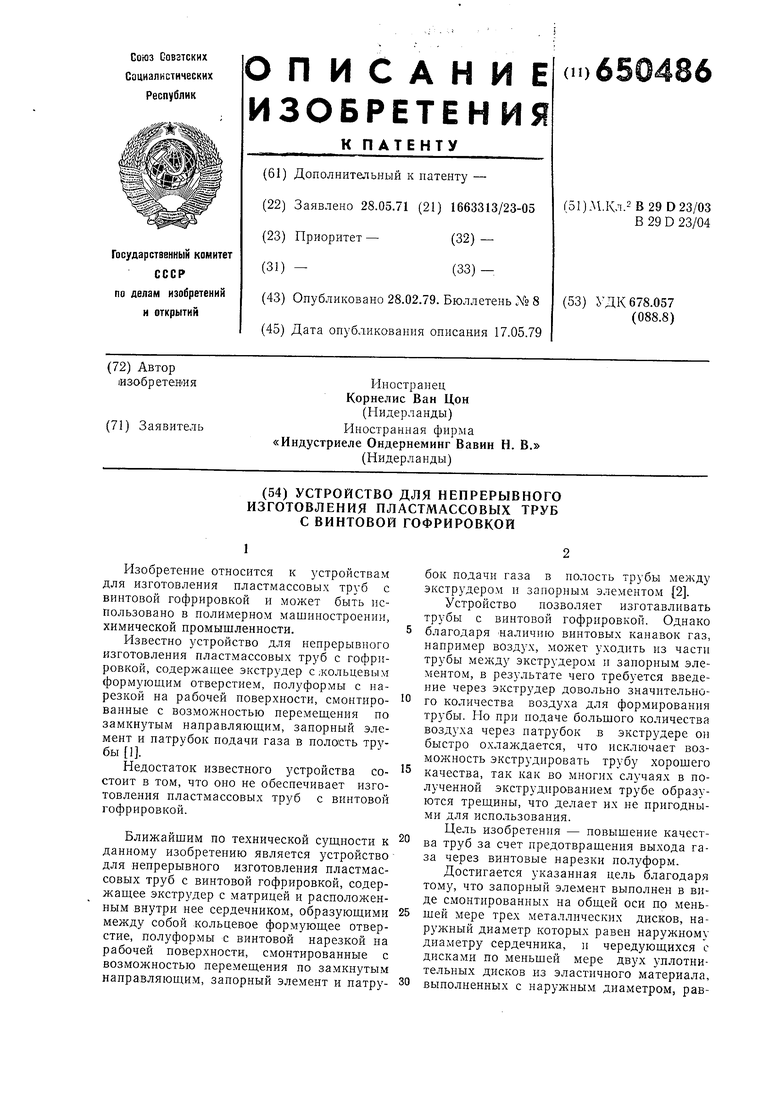

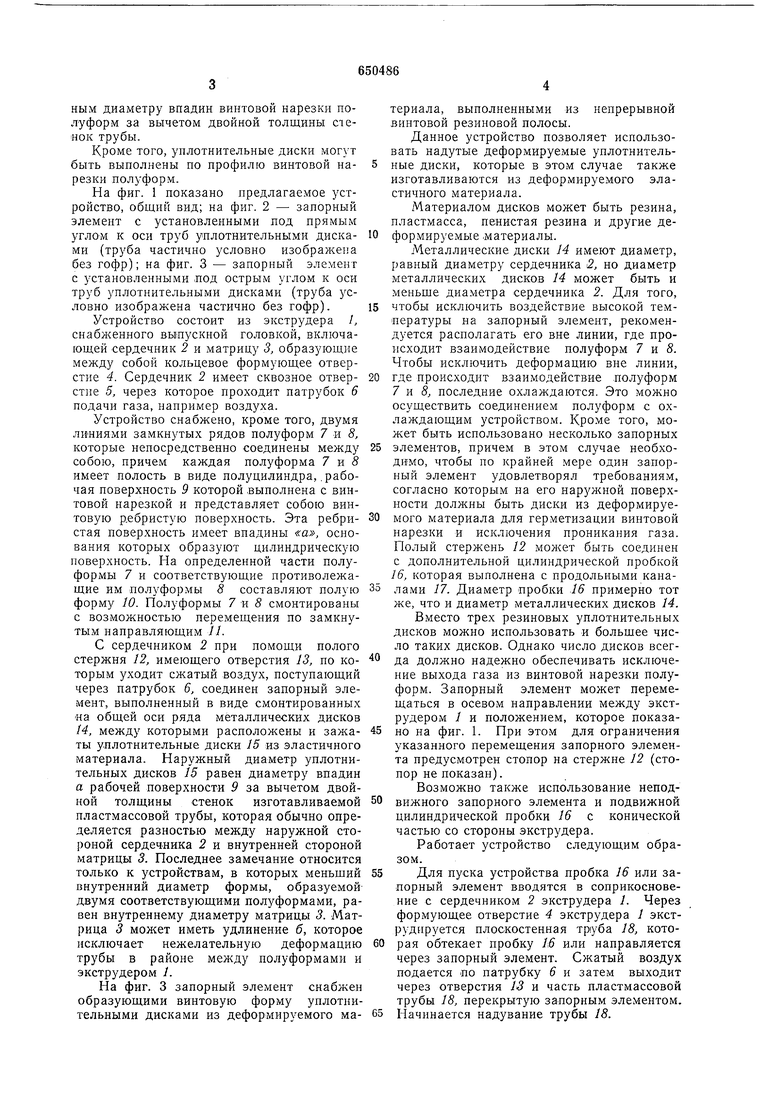

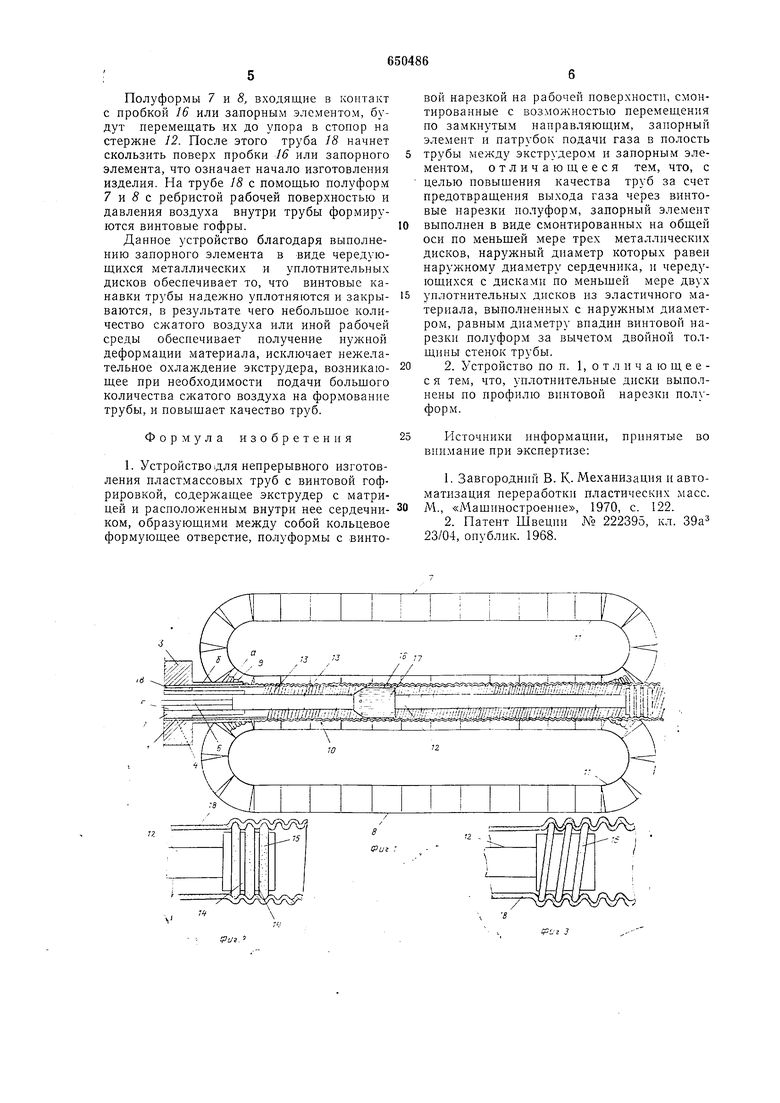

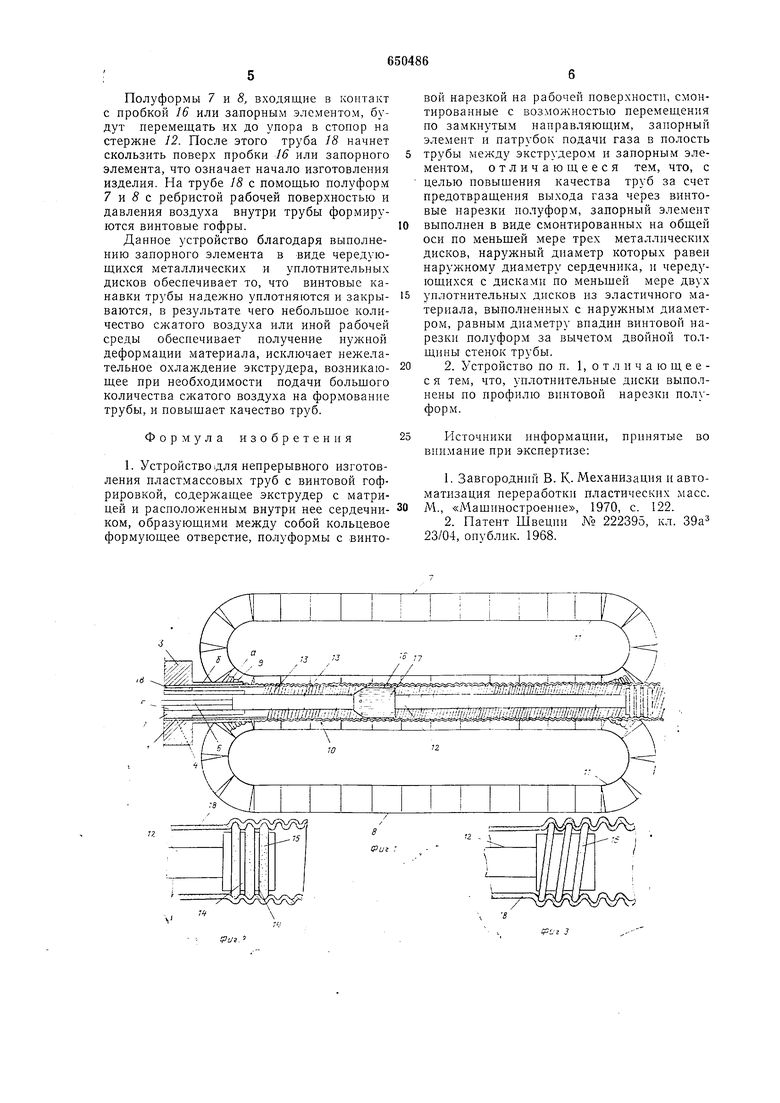

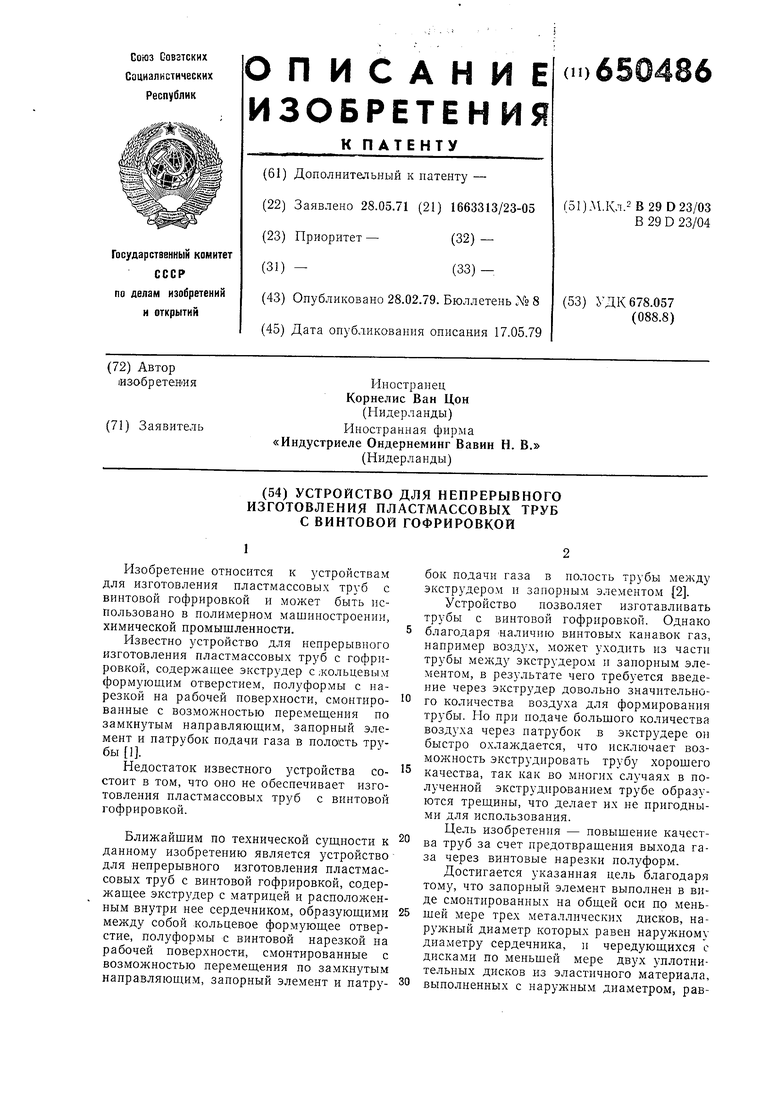

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - запорный элемент с установленными под прямым утлом к оси труб уплотнительными дисками (труба частично условно изображена без гофр); на фиг. 3 - запорный элемент с установленными лод острым углом к оси труб уплотнительными дисками (труба условно изображена частично без гофр).

Устройство состоит из экструдера /, снабженного выпускной головкой, включающей сердечник 2 и матрицу 3, образующие между собой кольцевое формующее отверстие 4. Сердечник 2 имеет сквозное отверстие 5, через которое проходит патрубок 6 подачи газа, например воздуха.

Устройство снабжено, кроме того, двумя линия.ми замкнутых рядов полуформ 7 и 8, которые непосредственно соединены между собою, причем каждая полуформа 7 и 5 имеет полость в виде полуцилиндра, .рабочая поверхность 9 которой .выполнена с винтовой нарезкой и представляет собою винтовую ребристую поверхность. Эта ребристая поверхность имеет впадины «а, основания которых образуют цилиндрическую поверхность. На определенной части полуформы 7 и соответствующие противолежащие им полуформы 5 составляют полую форму 10. Полуформы 7 и 5 смонтированы с возможностью перемещения по замкнутым направляющим П.

С сердечником 2 при помощи полого стержня 12, имеющего отверстия 13, по которым уходит сжатый воздух, поступающий через патрубок 6, соединен запорный элемент, выполненный в виде смонтированных «а общей оси ряда металлических дисков 14, между которыми расположены и зажаты уллотнительные диски /5 из эластичного материала. Наружный диаметр уплотнительных дисков 15 равен диаметру впадин а рабочей поверхности 9 за вычетом двойной толщины стенок изготавливаемой пластмассовой трубы, которая обычно определяется разностью между наружной стороной сердечника 2 и внутренней стороной матрицы 3. Последнее замечание относится только к устройствам, в которых меньший внутренний диаметр формы, образуемой двумя соответствующими полуформами, равен внутреннему диаметру матрицы 3. Матрица 3 может иметь удлинение б, которое исключает нежелательную деформацию трубы в районе между полуформами и экструдером /.

На фиг. 3 запорный элемент снабжен образующими винтовую форму уплотнительными дисками из деформируемого материала, выполненными из непрерывной винтовой резиновой полосы.

Данное устройство позволяет использовать надутые деформируемые уплотнительные диски, которые в этом случае также изготавливаются из деформируемого эластичного материала.

Материалом дисков может быть резина, пластмасса, пенистая резина и другие деформируемые материалы.

Металлические диски 14 имеют диаметр, равный диаметру сердечника 2, но диаметр металлических дисков 14 может быть и меньше диаметра сердечника 2. Для того, чтобы исключить воздействие высокой температуры на запорный элемент, рекомендуется располагать его вне линии, где происходит взаимодействие полуформ 7 и S. Чтобы исключить деформацию вне линии, где происходит взаимодействие лолуформ 7 и S последние охлаждаются. Это можно осуществить соединением полуформ с охлаждающим устройством. Кроме того, может быть использовано несколько запорных элементов, причем в этом случае необходимо, чтобы по крайней мере один запорный элемент удовлетворял требованиям, согласно которым на его нарун ной поверхности должны быть диски из деформируемого материала для герметизации винтовой нарезки и исключения проникания газа. Полый стержень 12 может быть соединен с дополнительной цилиндрической пробкой 16, которая выполнена с продольными каналами 17. Диаметр пробки 16 примерно тот же, что и диаметр металлических дисков 14. Вместо трех резиновых уплотнительных дисков можно использовать и больщее число таких дисков. Однако число дисков всегда должно надежно обеспечивать исключение выхода газа из винтовой нарезки полуформ. Запорный элемент может перемещаться в осевом направлении между экструдером 1 и положением, которое показано на фиг. 1. При этом для ограничения указанного перемещения запорного элемента предусмотрен стопор на стержне 12 (стопор не показан).

Возможно также использование неподвижного запорного элемента и подвижной цилиндрической пробки 16 с конической частью со стороны экструдера.

Работает устройство следующим образом.

Для пуска устройства пробка 16 или запорный элемент вводятся в соприкосновение с сердечником 2 экструдера 1. Через формующее отверстие 4 экструдера I экструдируется плоскостенная труба IS, которая обтекает пробку 16 или направляется через запорный элемент. Сжатый воздух подается по патрубку 6 и затем выходит через отверстия 13 и часть пластмассовой трубы 18, перекрытую запорным элементом. Начинается надувание трубы 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для местного формования термопластичной трубы | 1973 |

|

SU559630A3 |

| Устройство для изготовления гофрированных труб из термопластов | 1974 |

|

SU646881A3 |

| Способ изготовления кольцевой канавки на пластмассовой трубе и устройство для его осуществления | 1977 |

|

SU736865A3 |

| Способ получения утолщений на трубах | 1973 |

|

SU568340A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХОСНО ОРИЕНТИРОВАННОГО ТРУБОПРОВОДА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1995 |

|

RU2142362C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ НЕВУЛКАНИЗИРОВАННОЙ ШИНЫ И/ИЛИ НЕВУЛКАНИЗИРОВАННОЙ РЕССОРЫ | 2012 |

|

RU2560397C1 |

| Кассета | 1989 |

|

SU1794260A3 |

| Влагозащищенный электрический силовой кабель | 1980 |

|

SU1085522A3 |

| ЗАТВОР В ВИДЕ ПРОБКИ | 2003 |

|

RU2294870C2 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

Авторы

Даты

1979-02-28—Публикация

1971-05-28—Подача