1

Изобретение относится к автомобилестроению и касается способа изготовления кузова транспортного средства из синтетического материала.

Известен способ изготовления кузовов транспортных средств, заключающийся в том,, что на несущую конструкцию с изоляционным наполнителем устанавливают панели из синтетического материала 1.

Недостаток такого способа заключается в их высокой трудоемкости, а также в том, что изготовленный таким способом кузов испытывает большие статические и динамические напряжения ввиду того, что детали кузова изготовлены из различного материала.

Наиболее близким техническим решением является способ изготовления кузова транспортного средства из синтетического материала, заключающийся в изготовлении внутренней оболочки кузова, изготовлении его наружной оболочки, заформовке в указанные части кузова арматурных вкладышей, заполнении пространства между обеими оболочками пенопластом и последующем соединении этих оболочек 2.

Однако такой способ обладает высокой рудоемкостью и требует значительных затрат труда. Цель изобретения - снижение грудоемкости изготовления.

Указанная цель достигается благодаря тому, что внутреннюю оболочку кузова изготавливают путем намотки на оправку нескольких слоев материала, пропитанного

синтетической смолой, упомянутые арматурные вкладыши и пенопласт устанавлиают на частично отвердевшую поверхность внутренней оболочки кузова, затем на указанную поверхность оболочки монтируют рамы для последующей пробивки проемов, а наружную оболочку кузова получают путем последующей намотки на полученную внутреннюю оболочку с упомянутыми элементами последующих слоев материала, пропитанного

синтетической смолой, при этом жесткое

соединение оболочек кузова происходит

после отверждения смолы.

Для регулирования жесткости кузова при

изготовлении внутренней оболочки слой материала накладывают на оправку, которая имеет выемки или профилированные пазы,

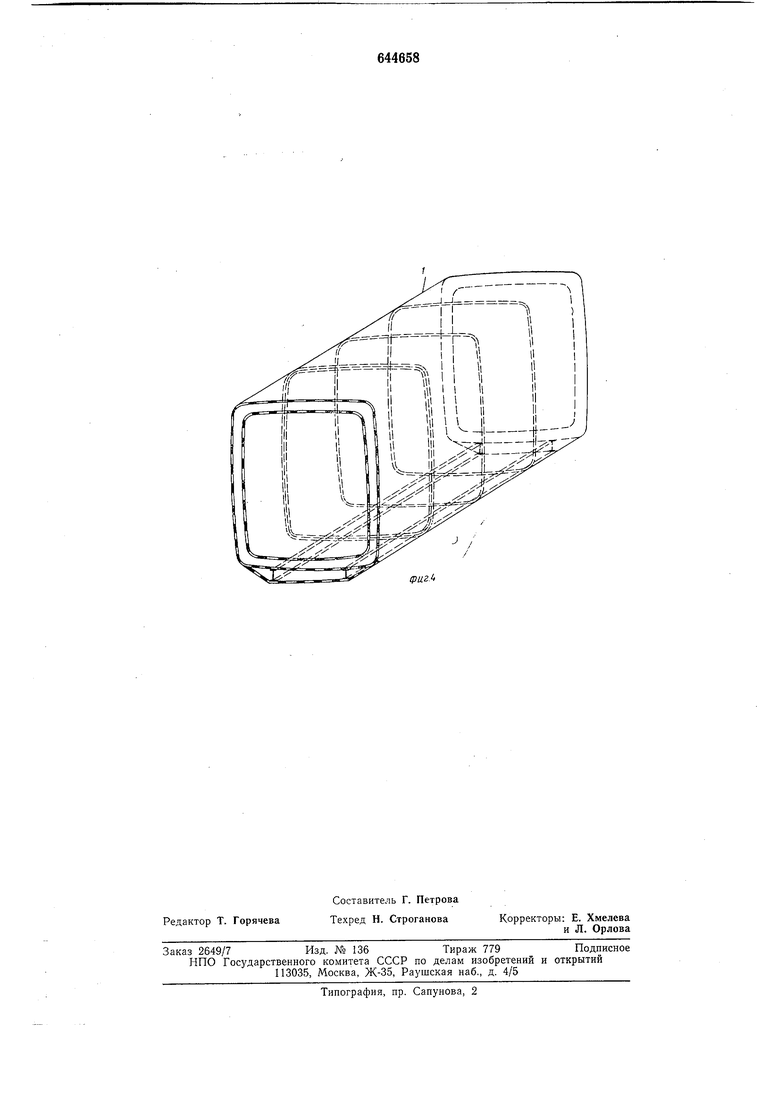

При изготовлении внутренней и наружной оболочек намотку слоев материала на оправку производят крестообразно, а заформованные в оболочки кузова армированные вкладыши изготавливают из фольги.

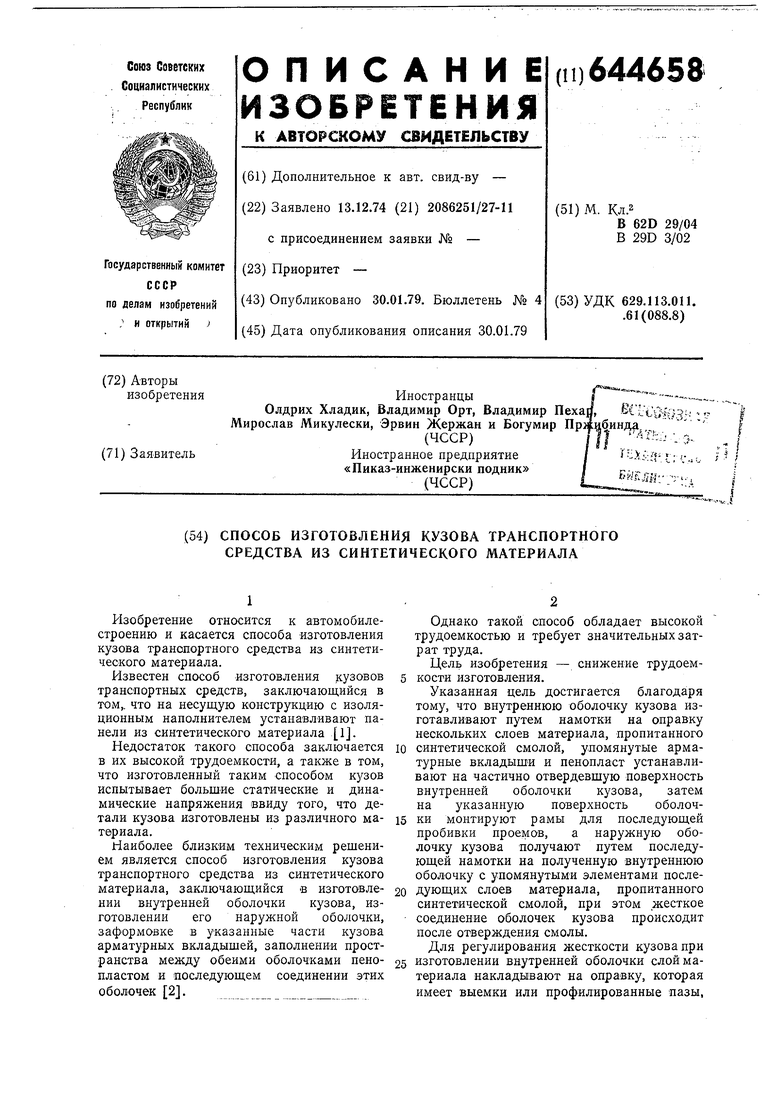

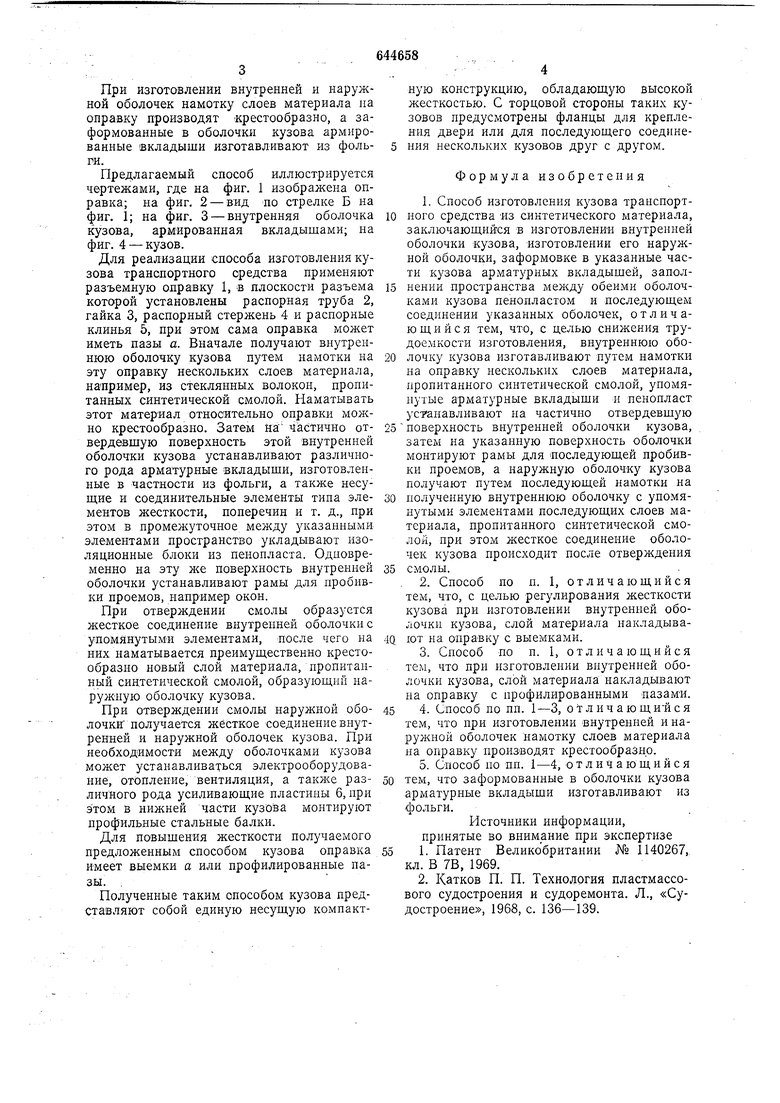

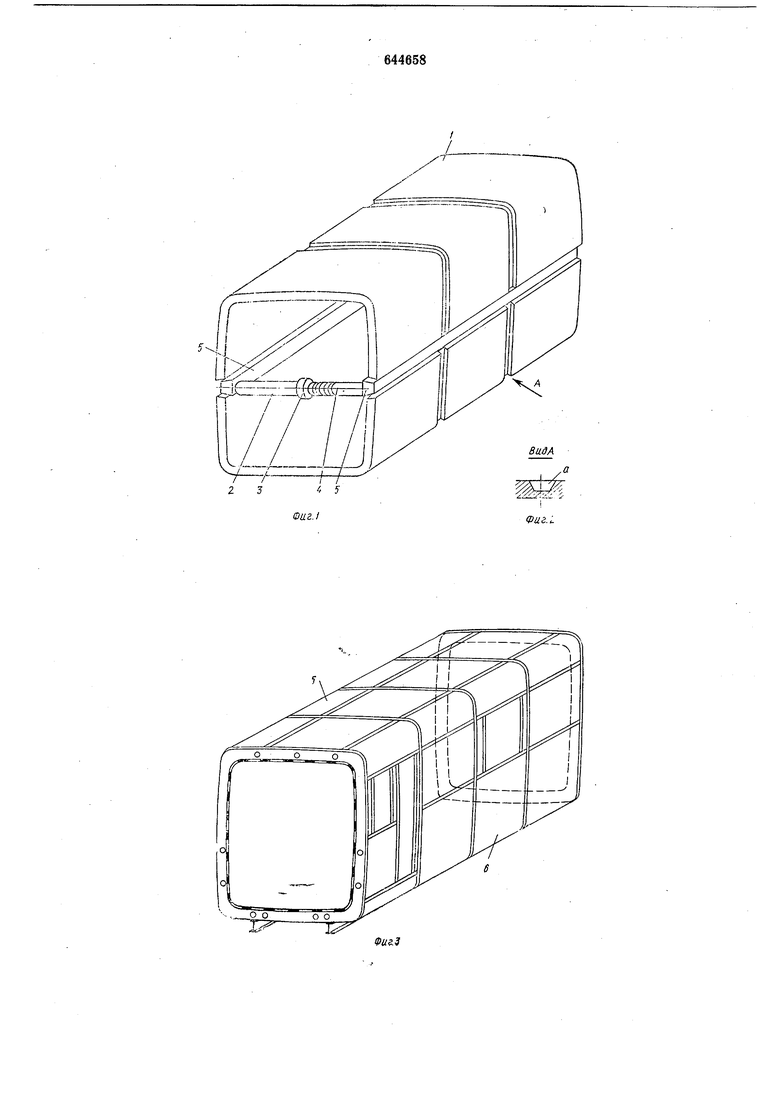

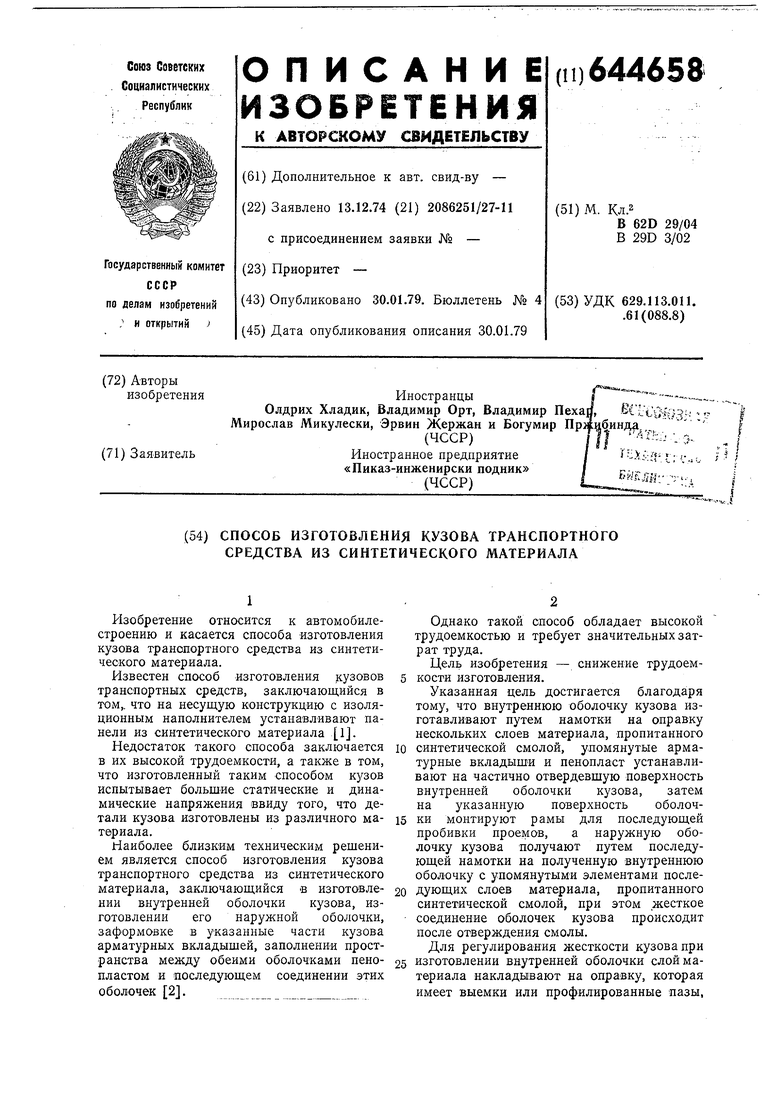

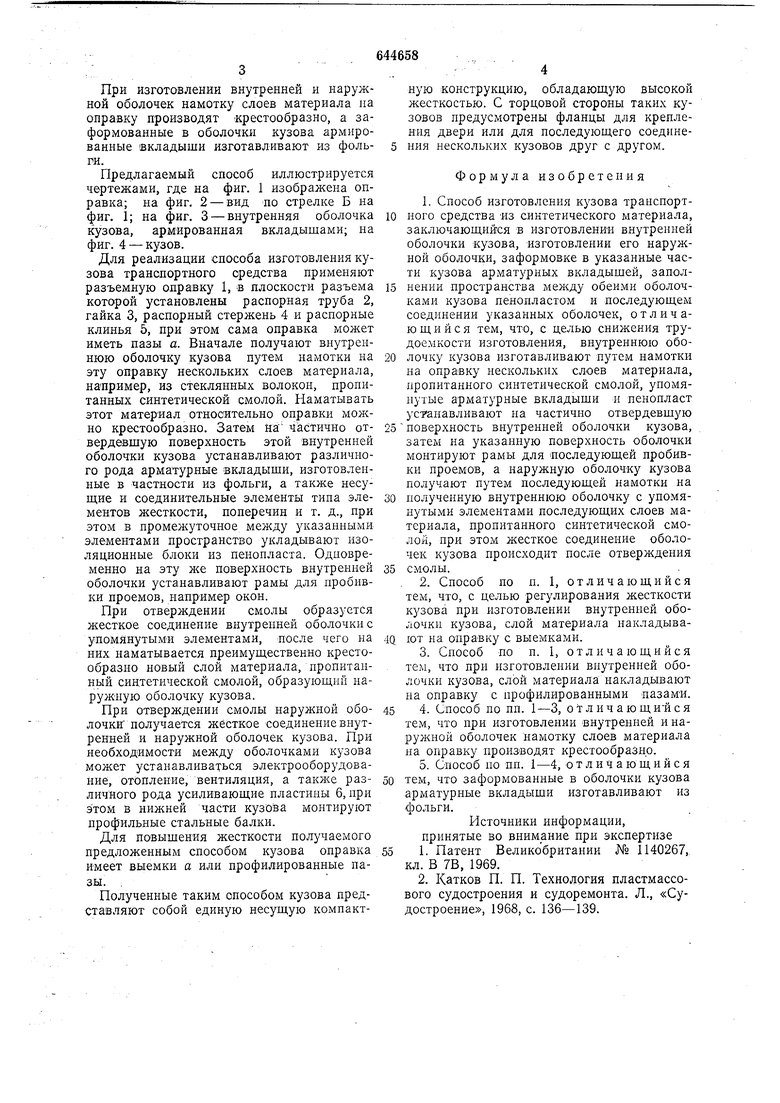

Предлагаемый способ иллюстрируется чертежами, где на фиг. 1 изображена онравка; на фиг. 2 - вид по стрелке Б на фиг. 1; на фиг. 3 - внутренняя оболочка кузова, армированная вкладышами; на фиг. 4 - кузов.

Для реализации способа изготовления кузова транспортного средства применяют разъемную оправку 1, в плоскости разъема которой установлены распорная труба 2, гайка 3, раснорный стержень 4 н раснорные клинья 5, при этом сама оправка может иметь пазы а. Вначале получают внутреннюю оболочку кузова путем намотки на эту оправку нескольких слоев материала, например, из стеклянных волокон, пропитанных синтетической смолой. Наматывать этот материал относительно оправки можно крестообразно. Затем на частично отвердевшую поверхность этой внутренней оболочки кузова устанавливают различного рода арматурные вкладыши, изготовленные в частности из фольги, а также несуш,ие и соединительные элементы типа элементов жесткости, поперечин и т. д., при этом в промежуточное между указанными элементами пространство укладывают изоляционные блоки из пенопласта. Одиовременно на эту же поверхность внутренней оболочки устанавливают рамы для пробивки проемов, например окон.

При отверждении смолы образуется лсесткое соединеине внутренней оболочки с упомянутыми элементами, после чего на них наматывается преимуш.ественно крестообразно новый слой материала, пропитанный синтетической смолой, образуюш,ий наружную оболочку кузова.

При отверждении смолы наружной оболочки получается жесткое соединение внутренней и наружной оболочек кузова. При необходимости между оболочками кузова может устанавливаться электрооборудование, отопление, вентиляция, а также различного рода усиливающие пластины 6, ири этом в нижней части кузова монтируют профильные стальные балки.

Для повышения жесткости получаемого предложенным способом кузова оправка имеет выемки а или профилированные пазы. ;

Полученные таким способом кузова представляют собой единую несуш,ую компактную конструкцию, обладаюшую высокой жесткостью. С торцовой стороны таких кузовов предусмотрены фланцы для крепления двери или для последующего соединения нескольких кузовов друг с другом.

Формула изобретения

1. Способ изготовления кузова транснорт10 ного средства из синтетического материала, заключающийся в изготовлении внутренней оболочки кузова, изготовлении его наружной оболочки, заформовке в указанные части кузова арматурных вкладышей, заполнении пространства между обеими оболочками кузова пенопластом и последующем соединении указанных оболочек, отличающийся тем, что, с целью снижения трудоемкости изготовления, внутреннюю оболочку кузова изготавливают путем намотки на оправку нескольких слоев материала, пропитанного синтетической смолой, упомянутые арматурные вкладыши и ненопласт устанавливают на частично отвердевшую

5 поверхность внутренней оболочки кузова, затем на указанную поверхность оболочки монтируют рамы для последующей пробивки проемов, а наружную оболочку кузова получают путем последующей намотки на

0 полученную внутреннюю оболочку с упомянутыми элементами последующих слоев материала, пропитанного синтетической смолой, при этом жесткое соединение оболочек кузова происходит после отверждения

5 смолы.

2.Способ по п. 1, отличающийся тем, что, с целью регулирования жесткости кззова при изготовлении внутренней оболочки кузова, слой материала накладываQ ют на Оправку с выемками.

3.Способ по п. 1, отличающийся тем, что при изготовлении внутренней оболочки кузова, слой материала накладывают на оправку с нрофилированными пазами.

5 4. Способ по пп. 1-3, от л ич а ющийся тем, что при изготовлении внутренней и наружной оболочек намотку слоев материала на оправку производят крестообразно.

5. Способ но пп. 1-4, отличающийся 0 тем, что заформованные в оболочки кузова арматурные вкладыши изготавливают из фольги.

Источники информации, принятые во внимание прн экспертизе 1. Патент Великобритании № 1140267, кл. В 7В, 1969.

2. Катков П. П. Технология пластмассового судостроения и судоремонта. Л., «Судостроение, 1968, с. 136-139.

Фаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпусных деталей из пенометалла | 1988 |

|

SU1661041A1 |

| ОБЛЕГЧЕННАЯ ШТУРМОВАЯ ЛЕСТНИЦА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ШТУРМОВОЙ ЛЕСТНИЦЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2499873C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ В ВИДЕ РАБОТАЮЩЕЙ НА РАСТЯЖЕНИЕ-СЖАТИЕ ШТАНГИ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1994 |

|

RU2135382C1 |

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| Опорный шпангоут из композиционного материала | 1983 |

|

SU1170091A1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ОБОЛОЧЕК СО ШПОНОЧНЫМ ПАЗОМ | 1967 |

|

SU191774A1 |

1

.

1 т

|| 14

h

|рИ2.4

Авторы

Даты

1979-01-30—Публикация

1974-12-13—Подача