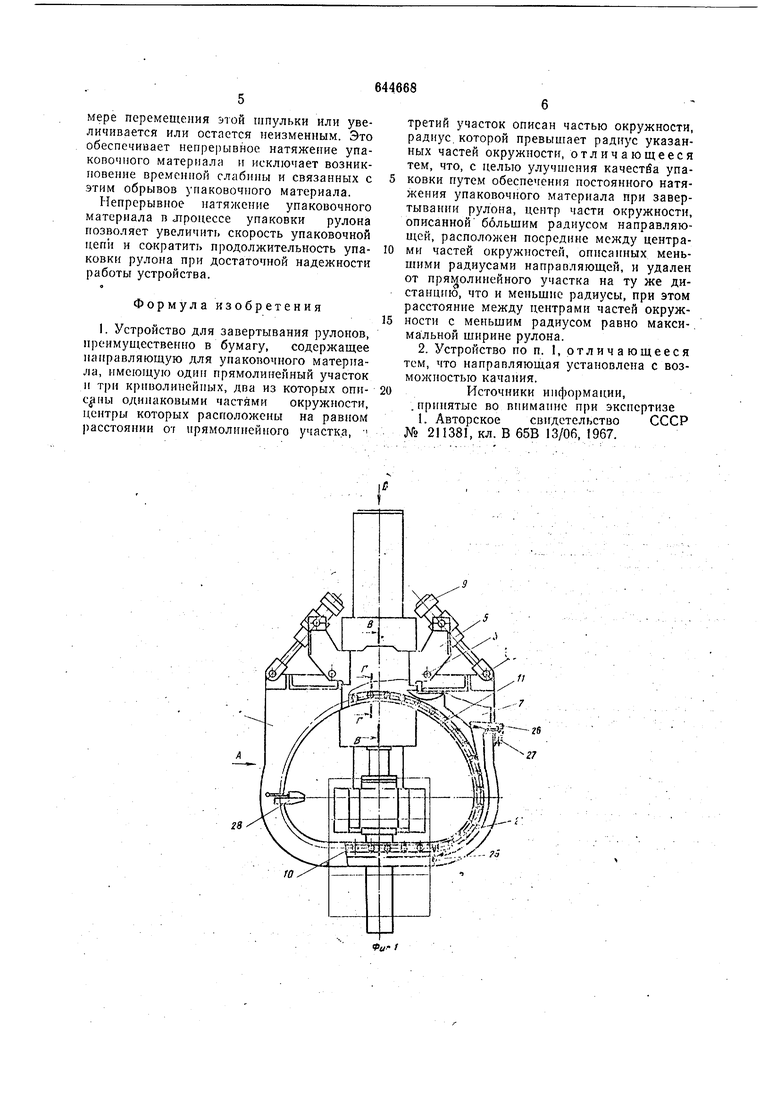

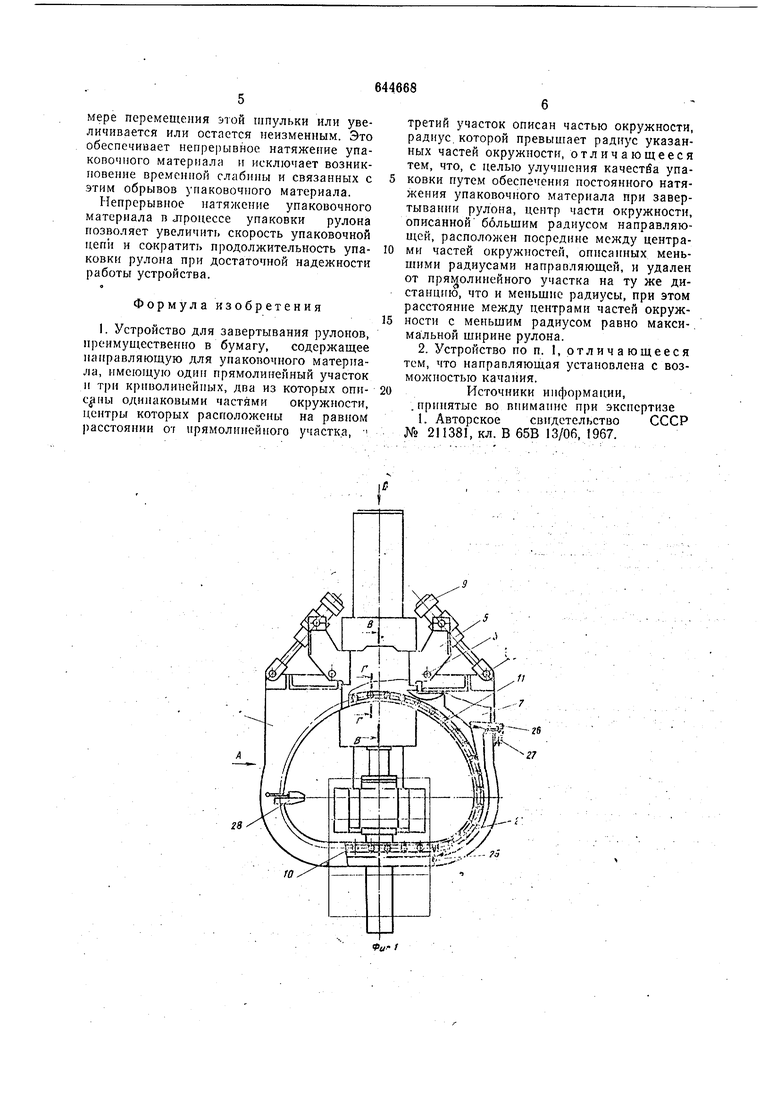

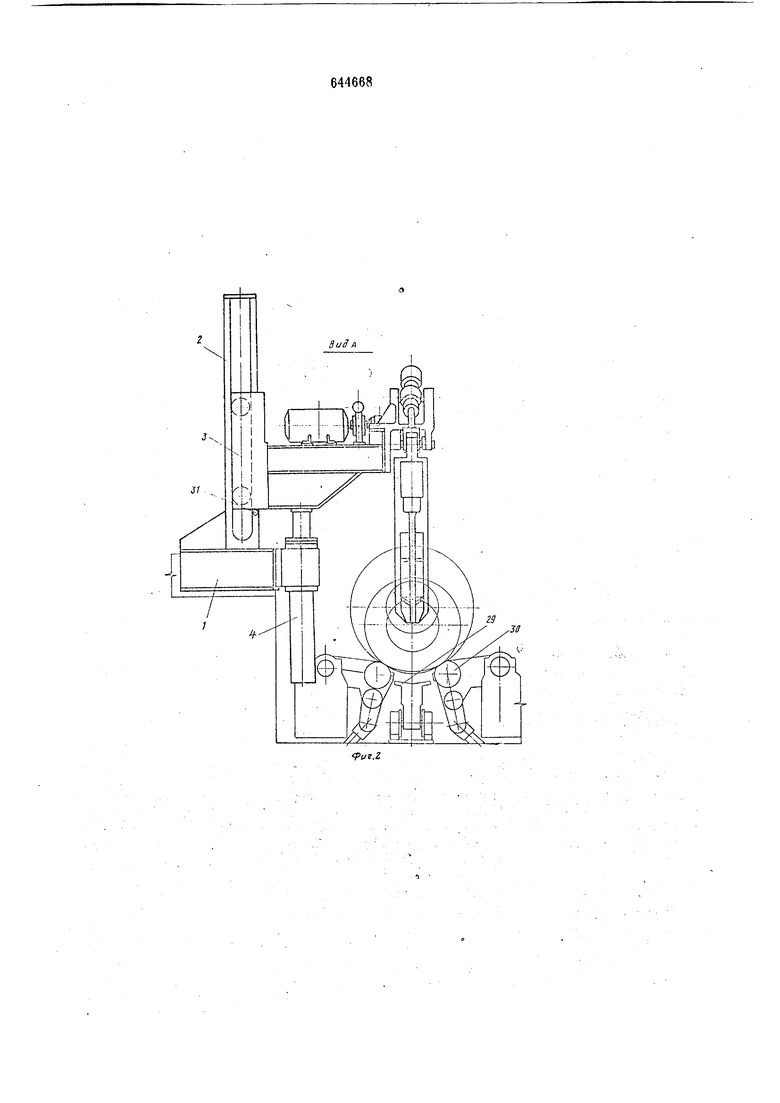

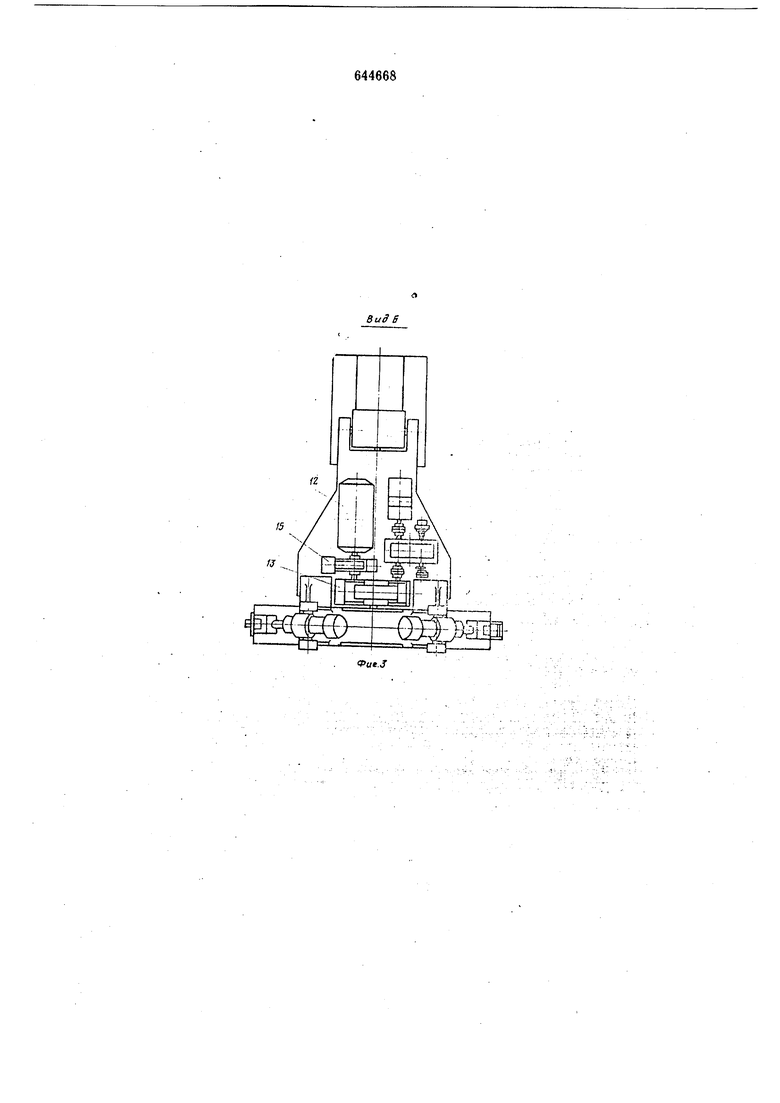

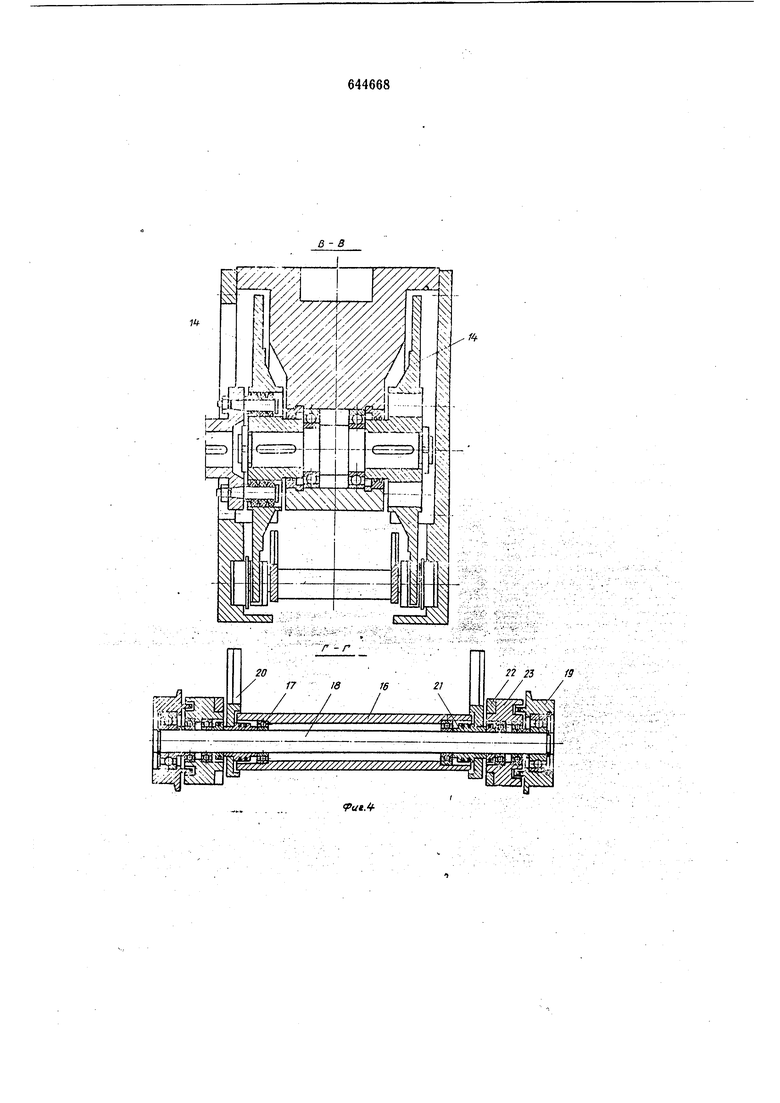

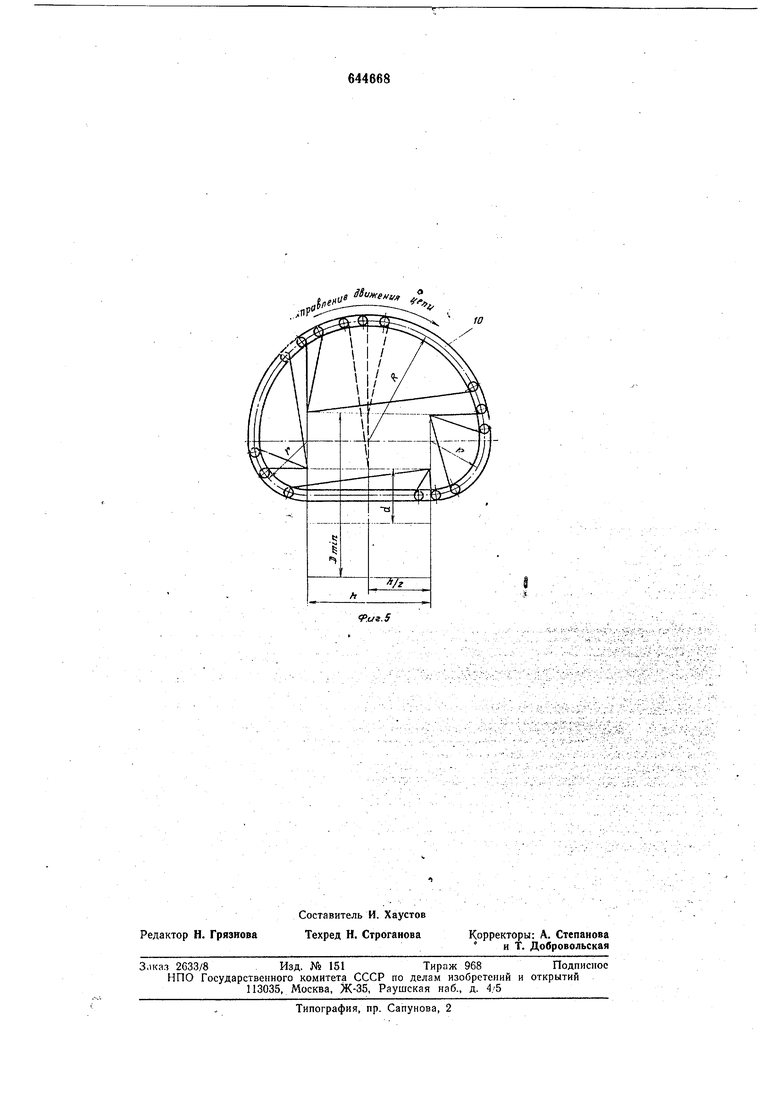

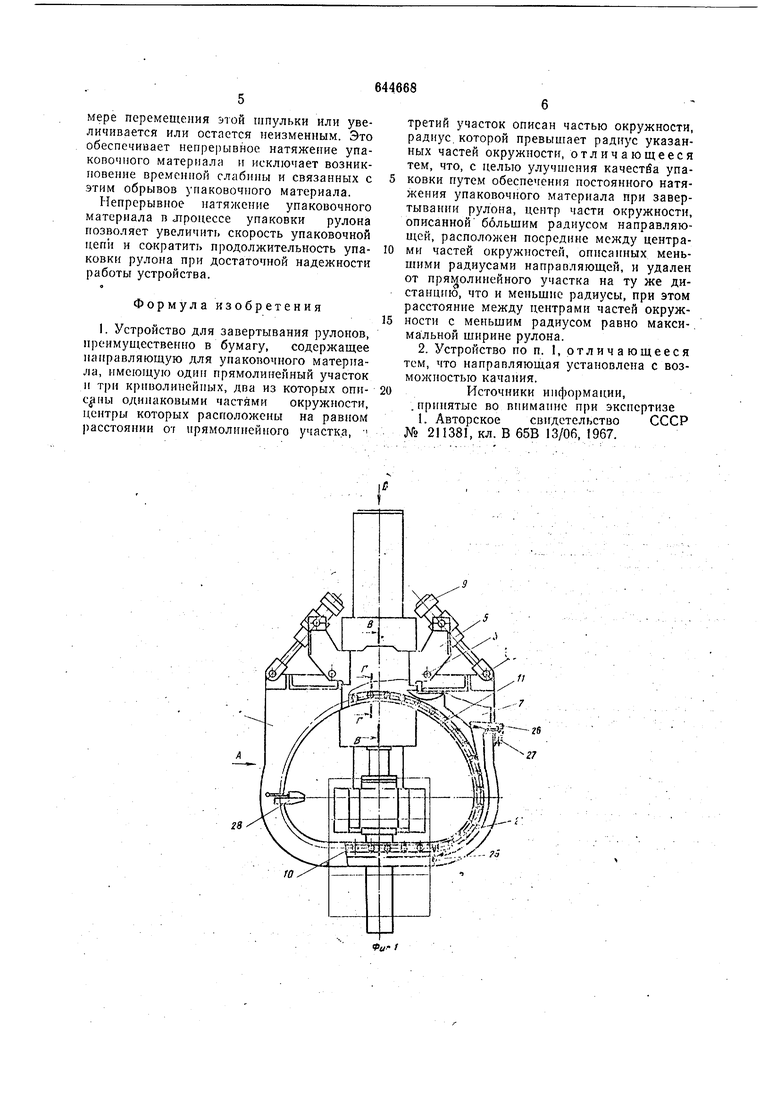

(54) УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ ШКИВ для тормоза 15. Упаконочнап цепь выполнена на подшипниках качения н имеет постоянный niar. Цеп состоит n:i inny;ieK 16, устаНов-ленных ira подшипниках качения 17 на оси 18, направляюпхнх Gei-уиков 19, средних звеньег 20, пеиодпижно насаженных па распорные втулкн 21, н крайннх звеньев 22, неподвижно (1асаженных нд втулки 23. Профилированные направляюои1е 10 кареток 7 упаковочной цепи 11 (фиг. 5) выполнены в виде плавно-сопряженных между собой прямолинейного участка н трех криволинейных участков, очерченных но дугам окружностей, из которых две одинаковые части окружности оннсаны малым радиусом г, а третья часть окружности описана большим радиусом 7, при этом примолипейный участок расположен между двумя упомянутыми одинаковыми частями окружности направляющей. Це11тры малых частей окружностей совпадают с торцами рулона максимальиой ширины. Причем правый центр малой окружности, при направленни вращения унаковочцой цепи по часовой стрелке, постоянно совпадает с торцем рулона J loбoй ширины, а левый - только нри рулоне максимальной ширины. Центр большой части окружности лежит на одной мнимой прямой посредине между центрами малых частей окружности и совпадает с торцем рулона мнннмплыюй ширины, при этом все центры окружностей расположены па )авцом расстоянии от црямолипейного участка нанравляющей. Величина радиуса г малой окружности выбирается -в днапазоне от величины радиуса внутреннего отверстия упаковьшаемого рулона до величины минимального наружного радиуса рулона. Величина радиуса R больигей окружности равняется половине максимальной ширины рулона Т1люс величина малого радиуса г. Зацепление нриводных звездочек 14 с упаковочной цепью И осуществляется через втулку 23. Точная остановка места стыка цепи в заданном положении выполняется электррсхемой управления приводом звездочек. Для натяжения упаковочного материала, при наложении его на тело рулона, в одной из кареток 7 вмонтировано натяжное приспособление, состоящее из тормозной ленты 24, один конец которой неподвижно закреплен осью 25 в корпусе каретки, а другой - на двуплечем рычаге 26. Натяжепие ленты осуществляется рычагом 26 с помощью пружины 27. Натяжение упаковочного материала обеспечивается за счет сил трения его о неподвижную тормозную лепту 24, охватывающую часть упаковочной цени 11. Для закрепления переднего конца лепты упаковочного материала на каретке 7 установлены клещи 28. По оси упаковочной цени па отдел1 н()й платформе устанавлииаются ра;1матыв;пели с бунтами упаковочного MaTepnajja и ножницы для отрезки упаковочного материала. Оиисаппое устройсшо для завертывании рулонов работает следующим образом. Обиязаипый рулон транспортным механизмом 29 подается к упаковочному устройству, которое при этом находится в исходном П(Х1Ожении: консоль 3 иоднята, каретки 7 разведены. После установки рулона на прдъемно-новоротные ролики 30 коисоль устройства гидроцилипдром 4 опускается до упора 31, заранее устаиовлснного в паправ.чяющей стойке п ио.-южеиие, зависящее от на)у/киого диаметра рулона. Затем каретки 7 гидроцилиидрами 9 сводятся и, проходя через виутреиисе отверстие рулона, замыкают профилированные иаправляющие упаковочной цени. Вручную конец лепты упаковочного материала заправляется через окно каретки и какую-либо шиульку и закрепляется и клещах 28. Одповремепшлм включением привода упаковочной цепи 11 и привода вращении роликов 30 уст1)ойство запускается и работу. Унакоиочиая цепь, перемепи1ясь но профилирующим наиравляюииш кареток, обматывает тело рулона и одновременно наматывает упак()вочпг,Г11 материал ионерх И1иулек цепи. Когда па упаковываемьи рулой и на шнул1 ки упаковочной цепи будет намотано такое количество упаковочного материала, которое достаточио для полной обмотки рулопа, автоматически включаются ножницы на рез, а разматывателн - па торможенпе. Дальпейщая обмотка рулона ведется уиаковочиым материалом, находящимся на И1пульках упаковочной цепи. После окончания упаковки рулона цепь остапавливается в заданном положении, т. е. место разрыва цепи совмещается с местом иижиего стыка сведенных кареток 7. Тормозом 15 упаковочная цепь через редуктор 13 и звездочки 14 затормаживается. После этого каретки гидроцилиндрами 9 разводятся в крайние положения, выходя из внутреннего диаметра рулона за его пределы. Консоль 3 поднимается гидроцилиидром 4. Подъемно-поворотными ролика-, ми 30 рулон опускается на транспортный механизм 29 и убирается от устройства для упаковки. Устройство готово к приему и упаковке следующего рулона. Профплпрованпые. направляющие кареток обеспечивают такую траекторию движения упаковочной цепи, при которой расстояние между щпулькой упаковочной цепи, с которой сбегает упаковочный материал, и обматываемым сечением рулона по

мере перемещения этой шпульки или увеличивается или остпется неизменным. Это обеспечивает непрерывное натяжение упаковочного материала и исключает возникновение временной слабины и связанных с этим обрывов упаковочного материала.

Непрерывное натяжение упаковочного материала п лроцессе упаковки рулона позволяет увеличить скорость упаковочной цепи и сократить продолжительность упаковки рулона при достаточной надежности работы устройства.

Формула изобретения

I. Устройство для завертывания рулонов, преимущественно в бумагу, содержащее направляющую для упаковочного материала, имеющую один прямолинейный участок и три криволинейных, два из которых опис| ны одинаковыми частями окружности, цеитры которых расположены на равном расстоянии 07 прямолинейного участка,

третий участок описан частью окружности, радиус, которой превышает радиус указанных частей окружности, отличающееся тем, что, с целью улучшения качества упаковки путем обеспечения постоянного натяжения упаковочного материала при завертывании рулона, центр части окружности, описанной больщим радиусом направляющей, расположен посредине между центрами частей окружностей, оппсанных меньшими радиусами направляющей, и удален от прямолинейного участка на ту же дистанц гю, что и меньшие радиусы, при этом расстояние между центрами частей окружности с меньщим радиусом равно макси-. мальной ширине рулона.

2. Устройство по п. 1, отличающееся тем, что направляющая установлена с возможностью качания.

Источники информации, .принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 211381, кл. В 65В 13/06, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВКИ РУЛОНОВ | 1967 |

|

SU216591A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

| Устройство для упаковки рулонов | 1982 |

|

SU1018881A2 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ПРЯМОЛИНЕЙНОСТИ БАЗЫ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1973 |

|

SU391277A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Устройство для заворачивания рулонов в металлический оберточный материал | 1986 |

|

SU1388348A1 |

| Горизонтально замкнутый конвейер | 1984 |

|

SU1270068A1 |

| Устройство для упаковки рулонов | 1976 |

|

SU608707A1 |

| РОТОРНАЯ ЗАВЕРТОЧНАЯ МАШИНА ДЛЯ УПАКОВКИ ПРЕДМЕТОВ | 2014 |

|

RU2661366C2 |

за

/5

(ув iuMfSHM

л

W

Авторы

Даты

1979-01-30—Публикация

1976-03-09—Подача