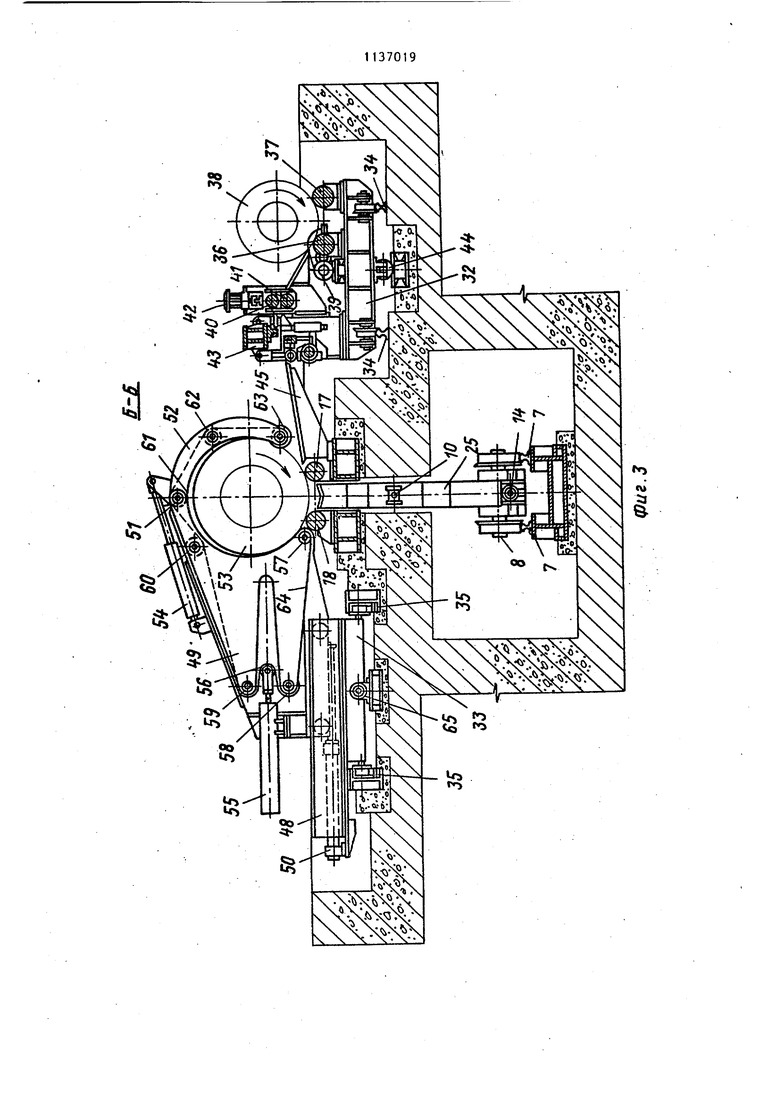

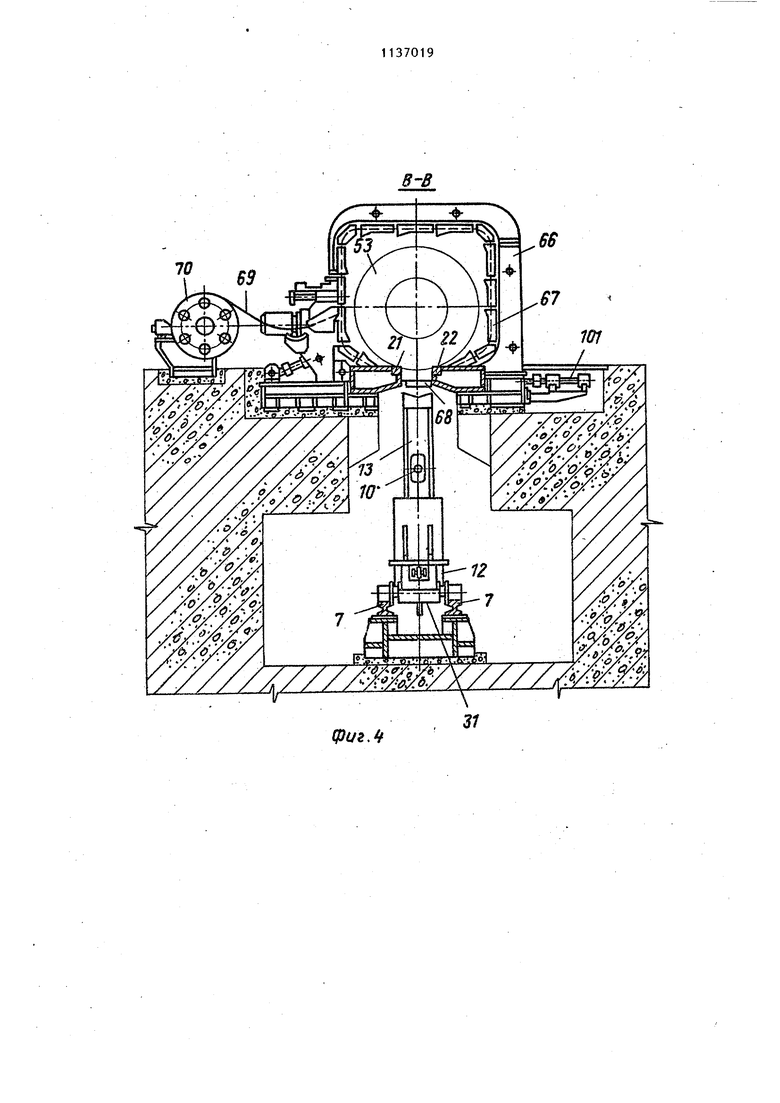

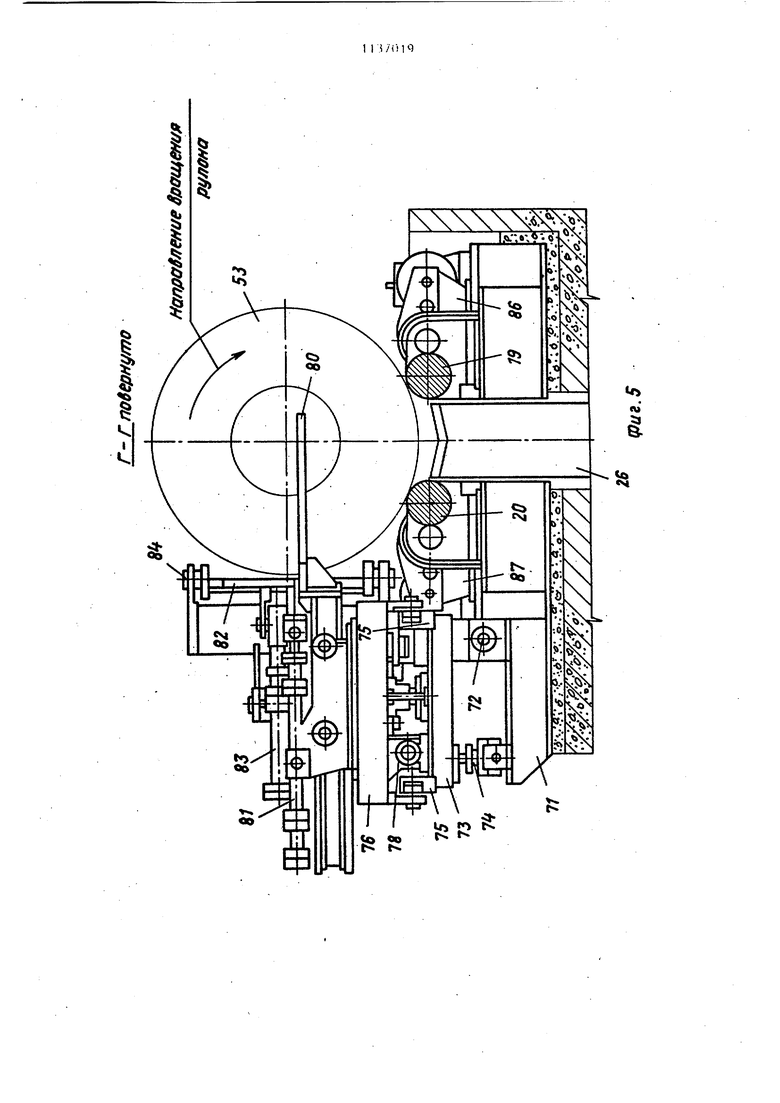

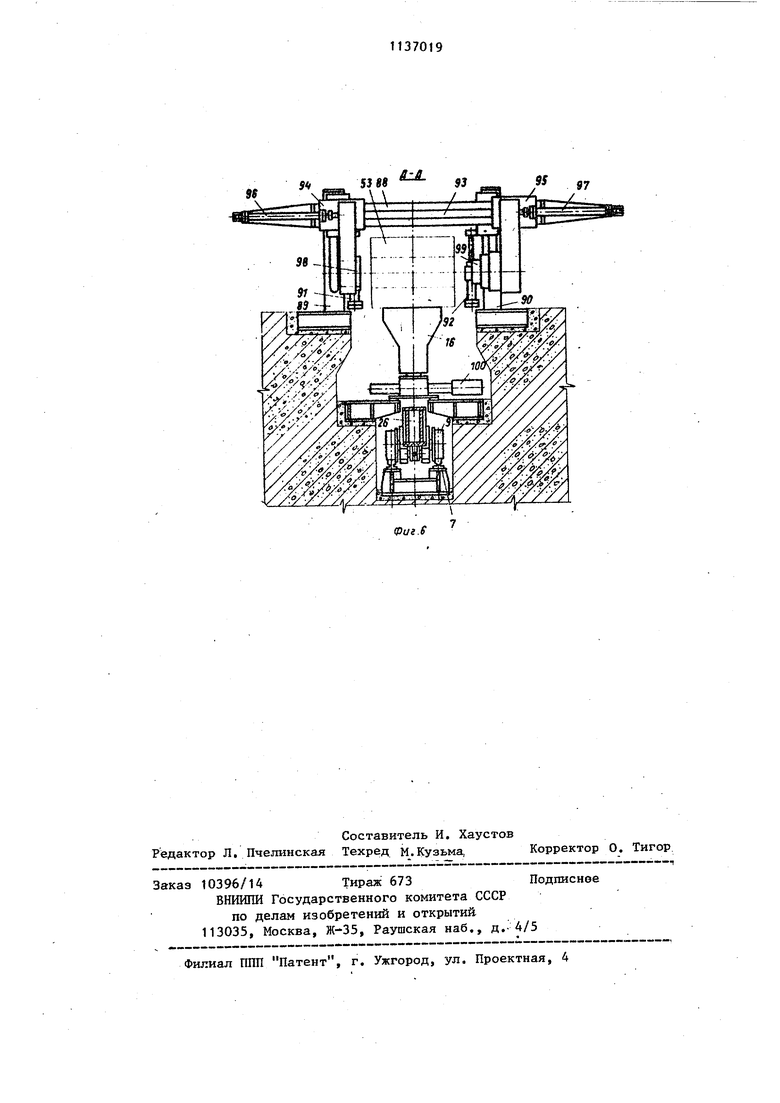

111 ,Изобретение относится к оборудованию листопрокатных цехов металлурги ческих предприятий и касаетсяустройств для упаковки в металлическую обертку рулонов. Известно устройство для упаковки рулонов холоднокатаной металлической полосы методом обвязки рупона стальной лентой по наружной поверхности через осевое отверстие. Рулон можно обертывачь бумагой с последующей обвязкой стальной лентой по наруж. ной поверхности через осевое отвер- стие. Известен также способ обертывания рулона бумагой с последующей обмоткой некондиционным металлическим листом и обвязкой стальной лентой через осевое отверстие L.. В связи с увеличением массЫ рулонов холоднокатаной полосы, упаковка тяжелых рулонов, выполненная на осно ве приведенных выше методов, не обеспечивает достаточно эффективной защиты от механических повреяодений и коррозии. При погрузочно-разгр|узоч ных работах и транспортировке тяжелых рулонов на их боковых поверхностях, торцах и поверхностях осевых отверстий образуются вмятины. Коррозию вызывает влага, которая особенно глубоко проникает между витками полосы в силу эффекта капиллярности. По мере увеличения поставок полосы в тяжель1х рулонах без эффективной защиты металла заметно снижается выход готовой продукции у потребителей. Вследствие этого заводы - поставщики холоднокатаной полосы стре, улучшить качество упаковки .тяжелых рулонов путем придания ей боль шей жесткости и герметичности. Одним из мероприятий по.увеличе кию жесткости упаковки является применение отбортованных дисков и колец устанавливаемых на торцы рулонов. Их изготовление осуществляют на специальном станке-автомате. Помимо дисков и колец в некоторых случаях в осевые отверстия закладывают бесшовные стальные цилиндры. Это предохраняет рулоны от вмятин,которые остаются от захвата,применяемых припогрузочноразгрузочных работах,однако увеличнва ет трудозатраты при упаковке и распаков ке рулонов,а также расход оберточныхма териалов.Кроме того,процессы упаковки недостаточно механизированы. Известно устройство для упаковки в металлическую обертку рулонов, со9держащее механизмподачи упаковочного материала на рулон, механизм обвязки упаковочного материала на рулоне, механизм загибания упаковочного материала на торцы рулона и механизм для введения концов упаковочного материала в осевое отверстие рулона C2J. Недостатками указанного устройства являются низкая производительствующей операции одним из механизмов остальные механизмы простаивают, а также ограниченные технологические возможности устройства, так как упаковка на нем возможна только в упаковочный материал,, состоящий .из одного элемента (один сплошной лист). Цель изобретения - повышение производительности устройства и расширение его технологических возможностей. Поставленная цель достигается тем, что устройство для упаковки в металлическую обертку рулонов, содержащее механизм подачи упаковочного -материала на рулон, механизм обвязки упаковочного материала на рулоне, механизм загибания упаковочного материала на торцы рулона и .механизм для введения концов упаковочного материала в осевоз отверстие рулона, оснащено двумя установленными в ряд шагающими конвейерами, подъемно-опускные рамы которых соединены между собой.тягой, между рамами установлена тележка с подъемHo-oiiycKHbiM столом, соединенная с одной из рам при помощи силового цшхиндра,..в средней части каждой подъемноопускной рамы смонтирован поворотньА стол, пр.и этом механизм подачи упаковочного материала на рулон установлен у первой, по ходу перемещения конвейеров подъемно-опускной рамы между поворотным столом и тележкой, механизм обвязки упаковочного материала на рулоне расположен в зоне перемещения тележки, механизм загибания упаковочного материала на торцы рулона укреплен у-второй подъемно-опускной рамы между ее поворотным столом и тележкой, а механизм для введения концов очного материала в осевое отверстие рулона установлен у поворотного стола второй подъемно-опускной рамы. лроме этого, механизм подачи упаковочного материала на рулон может состоять из двух тележек, установленных по обе стороны подъемно-опускной рамы с возможностью продольного пе31ремещения, при этом на первой тележке смонтированы приводные опорные ролики для рулона упаковочногь материала, подающие ролики с прижимом и ножницы, а на второй тележке установ лена с возможностью поперечного пере мещения каретка со смонтированными на ней дугообразным рычагом и натяжным механизмом, имеющими ролики, кото рые охвачены бесконечными ремнями, причем между первой тележкой и подъемно опускной рамой закреплена направляющая проводка для упаковочного материала. Кроме того, в средней части подъ. емно-опускных рам могут быть выполне ны проемы и консоли, а поворотные столы в этом случае расположены в проемах и имеют вырезы для прохода консолей. На фиг. 1 изображено устройство для.упаковки в металлическую обертку рулонов, план; на фиг. 2 - разрез А-А .на фиг. 1; на фиг. 3 - разрез Б-Б«на фиг« 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез ГНа фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 2. Устройство для упаковки в металли ческую обертку рулонов содержит уста новленные по ходу технологического процесса в поточную линию механизм 1 подачи упаковочного материала на ру.лон, механизм 2 обвязки упаковочного материала на рулоне, механизм 3 загибания упаковочного материала на торцы рулона и механизм 4 для введения концов упаковочного материала в осевое отверстие рулона. Механизмы 1-4 связаны двумя шагающими конвейерами, которые содержат загрузочные стационарные балки 5 и 6 и распело женные ниже стационарных балок 5 и 6 продольные направляющие 7. На направ ляющих 7 установлены подъемно-опускные рамы 8 и 9, являющиеся секциями шагающих конвейеров. Подъемно-опускные рамы 8 и 9 соединены тягой 10 и имеют общий привод продольного перемещения от гидроцилиидра 11. Меж ду рамами 8 и 9 на направляющих 7 установлена тележка 12 с подъемным столом 13, имеющая привод продольного перемещения от гидроцилиндра 14, связанного с рамой 8 шагающего конвейера. Перед механизмом 1 подачи упаковочного материала на рулон и в зоне действия механизма 4 для введения концов упаковочного материала в осевое отверстие рулона установле94ны стационарные поворотные столы 15 и 16, в которых выполнены проемы. В зонах действия механизма 1 подачи упаковочного материала на рулон и механизма 3 загибания упаковочного материала на торцы рулона установлены приводные опорные рот}ики 17, 18 и 19, 20. Оси этих роликов параллельны оси поточной линии. Б зоне действия механизма 2 обвязки упаковочного материала на рулоне установлены продольные стационарные опорные балки 21 и 22. В конце поточной линии установлены разгрузочные стационарные балки 23 и 24. Подъемные столы 25 и 26 рам 8 и 9 выполнены разомкнутыми в средней части и имеют проемы, а также обращенные в сторону проемов консоли. Рамы 8 и 9 размещены так, что в про,емах их столов 25 и 26 ра1сполагаются стационарные поворотные столы 15 и 16 Консоли столов 25 и 26 рам 8 и 9 имепт возможность взаимодействия с проемами стационарных поворотных столов 15 и 16. Подъемный стол 25 рамы 8 размещен по ширине между стационарными балками 5 и 6 и приводными опорными роликами 17 и 18. Подъемный стол 26 рамы 9 размещен между опорными приводными роликами Т 9 и 20 и стационарными .балками 23- и 24. Подъем и опускание столов 25 и 26 рам 8 и 9 осуществляется гидроцилиндрамп 27, 28 через параллелограммные Mexaira3№ii 29, 30. Подъемньш стол 13 тележки 12 размещен по ширине между стационарными опорными балками 21, 22. Подъем и опускание стола 13 тележки 12 осуществляется гидроцмяиндром 31. Опорные поверхности столов 13, 25 и 26 выполнены V-образными. Механизм 1 подачи упаковочного материала на рулон содержит тележки 32 и 33, установленные оппозитно по обе стороны от оси поточной линии на направляющих 34 ч 35, которые параллельны оси поточной линии. На тележке 32 смонтированы опорные ролики 36 и 37 для установки рулона 38 упаковочного материала. Ролик 36 кинематически связан с приводом 39 его вращения. На тележке 32 также смонтированы подающие ролики 40 и 41 с прижимом 42 и гильотинные ножницы 43. Приводом продольного перемещения тележки 32 является гкдроцилиндр 44. Ме/кду гильотинными ножницами 43 тележки 32 и опорньм роликом 17 установв11лена стационарная наклонная проводка 45 для упаковочного материала. Опорные ролики 17 и 18 кинематически связаны с приводами 46 и 47 их вращения, На тележке 33 в направляющих 48 установлена каретка 49 с возможностью поперечного перемещения от гидроцилиндра 50, На каретке 49 смонтирован ,с возможностью поворота вокруг оси 51 рычаг 52 обхвата упаковываемого рулона 53. Рычаг 52 соединен со штоком гидроцилиндра 5А, установленного на каретке 49. На каретке 49 установлен натяжной механизм в виде Гидроцилиндра 55 с роликом 56 на конце его штока. На каретке 49 и рычаге 52 смонтированы ролики 57-63, которые вместе с роликом 56 натяжного механизма охвачены бесконечными ремнями 64 Приводом продольного перемещения телелски 33 является гидроцилиндр 65. Механизм 2 обвязки упаковочного материала на рулоне содержит установленную на фундаменте перпендикулярную оси поточной линии раму 66, в которой смонтировано обводное приспособление 67 с механизмами подачи и сшивки обв зочной ленты .(не обозначены), а .также выдвижная проводка 68, замыкающая канал для обвязочной ленты 69. Рядом с рамой 66 установлен на фундаменте разматыватель 70 обвязочной ленты 69 Механизм 3 загибания упаковочного материала на уорцы рулона содержит установленную по одну сторону от оси поточной линии на основании 71 с помощыо оси 72 качающуюся раму 73, Рама 73 связана со:штоком гидроцилиндра 73, установленного на основании 71 Ось 72 к ачания рамы 73 расположена параллельно оси поточной линии в таком же направлении на раме 73 смонтированы направляющие 75. В направляющих 75 установлены каретки 76 и 77 с возможностью продольного перемещения от гидроцилиндров 78 и 79. На каждой из кареток 76 и 77 установлен упорный элемент 80, выпол венньй в виде U-образной скобы,одним концом связанной с гидроцилиндром 81 ее продольного перемещения. Другой конец и-образной скобы выполнен в виде клина, заводимого между торцом рулона и упаковочньгм материалом. На каждой из кареток 76 и 77 в соответ ствующих кронштейнах установлен обжимной элемент 82 с гидроидлиндром 83 . его поворота вокруг оси 84. Ось 84 обжимного элемента 82 перпендикулярна плоскости упорного элемент та 80 и в рабочем, положении является касательной к окрзгжности торца рулона 53. На качающейся раме 73 закреплен опорный ролик 85, взаимодействующий с боковой поверхностью рулона 53. ,, Опорные ролики 19 и 20 кинематически связаны с приводами 86 и 87 их вращения. Механизм 4 для введения концов упаковочного материала в осевое отверстие рулона 53 содержит травер- . Су 88, установленную на стойках 89 и 90 перпендикулярно оси поточной линии с возможностью подъема-опускания от гидроцилиндров 91 и 92, закрепленных на стойках 89 и 90. В направляющих 93 траверсы 88 установлены каретки 94 и 95. связанные со штоками гидроцилиндров- 96 и 97 с возможностью поперечного относительно оси поточной линии перемещения. Гидроцилиндры 96 и 97 закреплены на траверсе 88. На каретке 94 закреплена упорная плита 98 с отверстием, а на каретке 95 - головка 99 с механизмом (не показан) введения и прижима концов упаковочного материала в осеfeoe отверстие рулона 53. В некоторых случаях обе каретки 94 и 95 снабжают головками 99 Стационарньй поворотный стол 16 кинематически связан с приводом 100 его поворота. Аналогичньй привод имеет стационарный поворотный стол 15. Выдвижная проволока 68 связана со штоком гидроцилиндра 101, установленного на раме 66. Устройство для упаковки в металлическую обертку рулонов работает следующим образом. В исходном положении подъемные столы 35, 13 и 26 опущены ниже уровня стационарных балок 5, 6, 21-24 и опорных роликов 17-20. Стационарные поворотные столы 15 и 16 развернуты проемами вдоль оси поточной линии, рамы 8 и 9 и тележка 12 находятся в промеясуточном (среднем) положении, как показано на фиг. 2, На опорные ролики 36 и 37 тележки 32 механизма 1 установлен рулон 38 упаковочного материала (стальной полосы), его передний конец пропущен через подающие ролики 40 и 41 и зажат

71Г3

прижимом 42. На тележке 33 механизма 1 каретка 49 отведена от оси поточной линии в крайнее положение, а рычаг 52 повернут вокруг оси 51 и удерживается в поднятом положении гидроцилиндром 54.

В механизме 2 обвязки упаковочного материала на рулоне вьщвижная проводка 68 отодвинута гидроцилиндром 101 в крайнее положение, освобождая проем между опорными балками 21 и 22 для беспрепятственного прохода подъемного стола 13 тележки 12. Передний конец обвязочной ленты 69 с разматывателя 70 заведен .в механизм подачи обводного приспособления.67.

В механизме 3 качающаяся рама 73 отклонена от оси поточной линии поворотом вокруг оси 72. Каретки 76 и 77 разведены в крайние положения. Обжимные элементы 82 расположены вдоль .оси поточной линии, острия клиньев упорных элементов 80 отведены от осей 84 поворота обжимных элементов

82 и не мешают перемещению упаковываемого рулона.

В механизме 4 каретки 94 и 95 разведены в крайние положения, а траверса 88 поднята.

Цеховым краном или другим трансцортным средством устанавливают подлежащие упаковке рулоны 53 на загрузочные стационарные балки 5 и 6 в положении На образующей осью вдоль поточной линий. Установка рулонов производится в одну или в две позиции с шагом, равным шаговому перемещению конвейера, т.е. сцепа рам 8 и и тележки 12.

Включением гидроцилиндра 11 смещают сцеп рам 8 и 9 тележки 12 на полшага в крайнее левое положение. При этом консоль стола 25 располагается под первым рулоном 53 и входит в проем стационарного поворотного стола 15, а консоль стола 26 входит в проем стационарного поворотного

стола 16.

Включением гидроцилиндра 27 с помощью параллелограммпого механизма29 поднимают стол 25 рамы 8. Рулоны 53 поднимаются над балками 5 и 6.

Включением гидроцилиндра 11 сцеп рам 8 и 9 и тележки 12 перемещается

на полный шаг по направляющим 7 в крайнее правое положение. При этом консоль стола 25 рамы 8 выходит из проема стационарного поворотного

9В

стола 15 и располагается в зоне действия механизма 1, а консоль входит в проем стола 15. Аналогично меняются местами консоли стола 26 рамы 9 в проеме стационарного поворотного стола 16. Обратным ходом гидроцилиндра 27 опускают стол 25 рамы 8. При этом первый рулон 53 устанавливается на стол 15, второй рулон занимает место первого, а на место второго краном устанавливают очередной рулон Сцеп рам 8, 9 и тележки .12 возвращается в промежуточное положение и : цикл транспортирования рулонов 53 в шаговом режиме повторяется. При этом первый рулон устанавливается на приводные опорные ролики 17 и 18 (по середине их длины) в зоне действия механизма 1 подачи упаковочного материала на рулон, второй рулон устанавливается на поворотный стол 15, третий занимает место второго и т.д.

При упаковке рулона 53 в один лист тележки 32 и 33 гидроцилиндрами 44 и 65 устанавливаются осями против середины рулона. Каретка 49 тележки 33 гидроцилпндром 55 перемеп щается к рулону 53, а рычаг 52 гидроцилиндром 54 опускается вниз, и бесконечные ремни 64 охватывают .рулон 53.

Включением соответствующих приводов приводят во вращение опорные ролики 17 и 18, опорные ролики 36 и 37 и подающие ролики 40 и 41. Роликами 17, 18. и 36,17 вращаются рулоны 53 и 38, а подающими роликами 40 и 41

упаковочньй материал через зев гильотинных ножниц 43 по стационарной проводке 45 подается под упаковываемый рулон 53 и после опорных роликов 17 и 18 прижимается к рулону бес конечным ремнем 64. Перед отрезкой заднего конца упаковочного материала опорные ролики 17 и 18, 36 и 37, а

также подающие ролики 40 и 41 остаI.

навливаются.. Задний конец упаковочного материала отрезается гштьотинными ножницами 43 и затем опорные ролики, 17 и 18, вращая рулон 53 обводят упаковочный лист вокруг рулона 53, после чего останавливается. Включением гидроцилиндра 54 возвращают рычаг 52 в исходное положение, а гидроцилиндром 50 отводят каретку 49 от рулона 53, который готов для переiдачи на следующую позицию. Задний конец упаковочного листа должен оказаться внизу, чтобы при транспортировании он бьш прижат к рулону. При упаковке рулона 53 в несколько листов первоначально тележки 32 и 33 устанавливают ближе к одному краю рулона и после наложения первого листа описанным вьше способом гид роцилиндрами 44 и 65 перемещают в с,торону другого края рулона с таким расчетом, чтобы следующий упаковочны лист шел вокруг рулона 53 с некоторым перекрытием предыдущего листа. В обоих случаях упаковки предусма ривают напуски упаковочного материала, достаточные дли формирования упаковочного материала на торцы упаковываемого рулона и введения концов упаковочного материала в осевое отве стие рулона. Обернутый упаковочным материалом первый рулон 53 подъемным столом 25 передается с опорных роликов -17 и 18 на стационарные опорные балки 2Г и 2 в зону действия механизма 2 обвязки -упаковочного материала на рулоне, второй рулон устанавливается ные ролики 17 и 18 в зоне действия механизма 1, . В зоне действия механизма 2 листы упаковочного материала привязываются к рулону 53 стальной лентой 69 по окружности. Две вязки нахспадывают ся у торцов рулона и по необходимости для прижатия к рулону отдельных. элементов обертки накладываются допо нительные вязки. Каждая вязка накладывается следующим образом. . Опущенный столом 25 на стационарные балки 21 и 22 рулон 53 устанавли вается перед механизмом 2. Затем сце рам 8 и 9 и тележки 12 перемещается гдцроцилиндром 11 влево на полшага в промежуточное положение. При этом .середины рам 8 и 9 располагаются по осям столов15 и 16. Стол 13 тележки 12 поднимается гидроцилиндром 31 и снимает с балок 21 и 22 рулон 53. Включением гидроцилиндра 14 тележку 12 с рулоном 53 перемещают к оси рамы 66 до совмещения этой оси с местом на рулоне, где должна быть вязка После этого тележку 12 останавливают Стол 13 опускают, устанавливая рулон 53 на стационарные балки 21 и 22. Гид-(. роцилиндром 101 вьщвигают проводку 68 замыкая канал обводного приспособления 67. Обвязочная лента 69 с разматывателя 70 подается в обводное приспособление 67 и на рулон накладывается первая вязка. Затем проводка 68 отодвигается, стол 13 тележки 12 поднимается, снимает рулон 53 с. балок 21 и 22 и тележка 12 гидроцилиндром 14 перемещается до положения рулона, при котором будет наложена на него следующая вязка, и т.д. После наложения последней вязки проводка 68 отодвигается, стол 13 тележки 12 поднимается, снимает рулон с балок 21, 22 и тележка 12 перемещается на полный ход гидроцилиндра 14. После эторо стол 13 опускается, устанавливая обвязанный рулон 53 на стационарные балки 21 и 22. Затем тележка 12 перемещается к раме 8 в исходное положение, а весь сцеп рам 8 и 9 и тележки 12 гидроцилиндром 11 перемещают в крайнее левое положение. Во время наложения вязок на пер- вьй рулон на находящийся в зоне действия механизма 1 второй рулон накладывают обертку упаковочного материала . Включением гидроцилиндров 27 и 28 поднш1ают столы 25 и 26 рам 8 и 9, поднимая первый, второй, третий и четвертьш рулоны. Включением гидроцилиндра 11 перемещают сцеп 8 и 9 и рам и тележки 12 в крайнее правое положение, а опуская столы 25 и 26 устанавливают первьй рулон на опорные ролики 19 и 20 в зоне действия механизма 3, второй рулон на балки 21 и 22 в зоне действия механизма 2 обвязки упаковочного материала на рулоне, третий рулон на опорные ролики 17 и 18 в зоне действия механизма 1, а четвертый рулон на стационарный поворотньй стол 15. К установленному на ролики 19 и 20 первому рулону гидроцилиндром 74 наклоняют качающуюся раму 73 до контакта опорного ролика 85 с боковой поверхностью рулона. Гидроцилиндрами 78 и 79 сближают каретки 76 и 77 с торцами рулона 53, а гидроцилиндрами 81 заводят клиновые концы упорных элементов 80 в угол между торцом рулона и напуском упаковочного материала. Включением Гидроцилиндров 83 прижимают обжимными элементами 82 участки напусков упаковочного материала к 1СПИНОВЫМ концам упорных элементов 80 и торцам рулона 53. Обратным

11 :11

ходом гидроцилиндров 83 возвращают обжимные элементы 82 в исходные по- . ложения, а короткими ходами гидроцилиндров 81 отводят клиновые концы упоров элементов 80 от торцов рулона и оберточного материала. После этого включением приводов 86 и 87 вращают опорные ролики 19 и 20, поворачивая рулон 53 на заданный угол. Затем возвращают упорные элементы 80 в исходное положение и -поворотом обжимных элементов 82 формируют на торцах рулона 53 первые складки упаковочного материала. Далее цикл формирования складок повторяется. Перед концом формирования складок на торцы упаковываемого рулона включают гидроцилиндры 81 на большой ход, выводя клиновые концы упорных элементов из-под упаковочного материала. Обжимными элементами формируют последние складки упаковочного материала, после чего обжимные элементы отводят в исходное положение.

За время формирования складок на торцах первого рулона, второй и третий рулоны обрабатываются аналогично

Затем сцепом рам 8 и 9 и тележки 12 в описанной выше последовательности первый рулон устанавливают на стационарный поворотный стол 16 в зоне действия механизма 4, второй в зону действия механизма 3, третий в зону действия механизма 2, четвертый в зону действия механизма 1, а пятый - на поворотный стог, 15.

Установленный на стол 16 первьй рулон включением привода 100 разворачивают на 90 поперек оси поточной линии. После этого гидроцилиндрами 91 и 92 перемещают траверсу 88 с каретками 94 и 95 по высоте, совмещая оси головки 99 и отверстия с осью рулона 53. Включением гидродилиндг ров 96 и 97 сближают каретки 94 и 95 с торцами рулона 53. Каретка 94 перемещается до упора плиты 98 в торец рулона, а каретка 95 - до упора торца головки 99 в торец рулона, при

1912

этом элементы головки 99 меньшего диаметра вводят концы упаковочного материала в осевое отверстие рулона 53 и прижимают их к поверхности этого отверстия. Обратным включением гидроцилиндров 96 и 97 отводят каретки 94 и 95 с упорной плитой 98 и головкой 99 от торцов рулона 53. Включением привода 100 разворачивают стол 16 с рулоном 53 на 180°. Со стороны упорной плиты 98 вручную или другиьГ способом вставляют в осевое отверстие рулона 53 гильзу из упаковочного материала, длина которой равна ширине рулона (гильза может быть вставлена и заранее, когда рулон 53 находится на стационарном поворотном столе 15, для чего стол 15 разворачивают на 90 и возвращают в исходное положение). Затем в описанной выше последовательности головкой 99 вводят концы упаковочного материала в отверстие с другого торца рулона. Каретки 94 и 95 разводятся в крайние положения, а рулон 53 разворачивают на 90°, оставляя в этом положении стол 16 для приема очередного рулона.

Очередным шагом сцепа рам 8 и 9 и тележки 12 полностью упакованный первьй рулон снимают со стола 16 и устанавливают на разгрузочные стационарные балки 23 и 24, откуда он удаляется цеховым краном или иным транспортным средством.

Все последующие рулоны занимают соответствующие очередные позиции и описанные циклы и операции повторяются.

При оборудовании обеих кареток 94 и 95 головками 99 введение концов упаковочного материала в осевоеотверстие рулона осуществляется одновременно. Необходимость в развороте рулона на 180 отпадает.

Таким образом, с помощью предлагаемого устройства можно повысить производительность упаковки рулонов в металлическую обертку.

«Z/ f7B5191S

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для упаковки рулонов в металлический оберточный материал | 1983 |

|

SU1138347A1 |

| Агрегат для упаковки пакетов листов | 1978 |

|

SU753718A1 |

| Устройство для обвязки рулонов с поддоном | 1976 |

|

SU600033A1 |

| Устройство для подачи рулонов стальной ленты к упаковочным машинам | 1981 |

|

SU973420A1 |

| ТГХКНЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU247448A1 |

| Устройство для заворачивания рулонов в металлический оберточный материал | 1986 |

|

SU1388348A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ ПУТЕМ ЗАВЕРТЫВАНИЯ | 1994 |

|

RU2114773C1 |

| Устройство для упаковывания рулонов на поддоне | 1986 |

|

SU1423456A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

1. УСТРОЙСТВО ДЛЯ УПАКОВКИ В МЕТАЛЛИЧЕСКУЮ ОБЕРТКУ РУЛОНОВ, преимущественно полосового металла, содержащее механизм подачи упаковочного материала, на рулон, механизм обвязки упаковочного материала на рулоне, механизм загибания упаковочного материала на торцы рулона и механизм для введения, концов упаковочного материала в осевое отверстие рулона, о тличающееся тем, что, с целью повышения производительности, оно оснащено двумя установленными в ряд шагающими конвейерами, подъемно-опускные рамь которых соединены между собой тягой, между рамами установлена тележка с подъемно-опускным столом, соединенная с одной из рам при помощи силового цилиндра, в средней части каждой подъемно-опускной рамы смонтирован поворотный стол, при этом механизм подачи упаковочного материала на рулон установлен у первой по ходу перемещения конвейеров подъемно-опускной рамы между поворотным столом и тележкой, механизм обвязки упаковочного материала на рулоне расположен в зоне перемещения тележки,механизм загибани.ч упаковочного материала на торцы рулона укреплен у второй подъемно-опускной рамы между ее поворотпьш столом и тележкой, а механизм для введения концов упаковочного материала в осевое отверстие рулона установлен у поворотного стола второй подъемно-опускной рамы. 2.Устройство по п. 1, отлиi чающееся тем, что механизм подачи упаковочного материала на рулон состоит из двух тележек, установленных по обе стороны подъемноопускной рамы, при этом на первой тележке смонтированы приводные опорные ролики для рулона упаковочного материала, подающие ролики с прижимом ножницы, а на второй тележке установлена с возможностью поперечного перемещения каретка со смонтированными W на ней дугообразным рычагом и натяжным vi механизмом,имеющими ролики,которые OXL, о вачены бесконечными ремнями,причем между первой тележкой и подьемно-опускCD ной рамой закреплена направляющая проводка для упаковочного материала, ного материала. 3.Устройство по п. 1, о т л ичающе,еся тем, что в средней части подъемно-опускных рам выполнены проемы и консоли, а поворотные столы расположены в проемах и имеют вырезы для прохода консолей.

S3

/ :- )10 а 30 1

9 7

&:М.

95

93

97

Фиг.е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экспресс-информация института Черметинформация | |||

| Сер | |||

| Прокатное производство, 1981, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-01-30—Публикация

1983-08-09—Подача